一种烧结机-竖炉焙烧球团系统的制作方法

本技术涉及球团焙烧装置,具体涉及一种烧结机-竖炉焙烧球团系统,属于钢铁行业球团生产的。

背景技术:

1、目前,生产氧化球团的主要工艺有:竖炉焙烧法、带式机焙烧法、链篦机-回转窑-环冷机焙烧法。

2、球团生产工艺是一种提炼球团矿的生产工艺,球团是钢铁冶炼行业中作为提炼铁矿石的常用工艺。球团矿就是把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。

3、随着国家对环保和钢铁产能的调整,越来越多的废旧小型烧结机面临淘汰停止使用的困境,同时随着炼铁对球团矿的需求也与日俱增。如果将小型烧结机改造成为生产球团矿的设备,这样既可以降低投资培烧球团设备成本,又可以满足企业对球团矿需求,提高资源利用率和经济效益。但如果简单直接的采用烧结机生产球团,一定行不通,也无法生产出合格的球团矿,因此基于现有的废旧小型烧结机开发了一种烧结机-竖炉焙烧球团系统,以解决目前的技术难题,既降低了投资成本,又提高了资源利用率。

4、“一种球团新式烧结机焙烧系统”(cn202221109073.0)专利技术;该技术通过对烧结机改进,将干燥、预热、焙烧、均热、初步冷却设置在烧结机上,将最终冷却设置在环冷机上,该技术生产球团矿虽然是没有问题,但是对烧结机改动比较大,而且焙烧和均热均在烧结机上进行,为保障球团焙烧质量,温度一般在1100℃左右,所以焙烧段及均热段风箱需要更换成内部设置耐火材料的新风箱;烧结机上部焙烧段及均热段密封烟罩需要采用耐高温的各种异形耐火材料,导致耐火材料品类复杂;烧结台车需要改造或更换成采用耐高温合金钢的材质;采用环冷机冷却漏风率高(30%~40%)且冷风利用效率低和能耗高,运行过程中存在大量粉尘泄漏污染环境;当余热回收利用时,环冷机冷确作用越差,余热收回率越低,因此该技术的烧结机和环冷机改造投资比较高。

技术实现思路

1、针对上述现有技术中的不足,本实用新型提出一种烧结机-竖炉焙烧球团系统,目的在于提供一种占地面积小、余热利用率高、能耗低、设备简单、对设备结构材质无特殊要求、操作维护方便、热效率高、球团焙烧设备投资成本低的烧结机-竖炉焙烧球团系统;该焙烧系统合理利用了废旧小型烧结机来生产球团,降低了球团焙烧设备投资成本,提高资源利用率及经济效益,保护了环境。

2、根据本实用新型的实施方案,提供一种烧结机-竖炉焙烧球团系统。

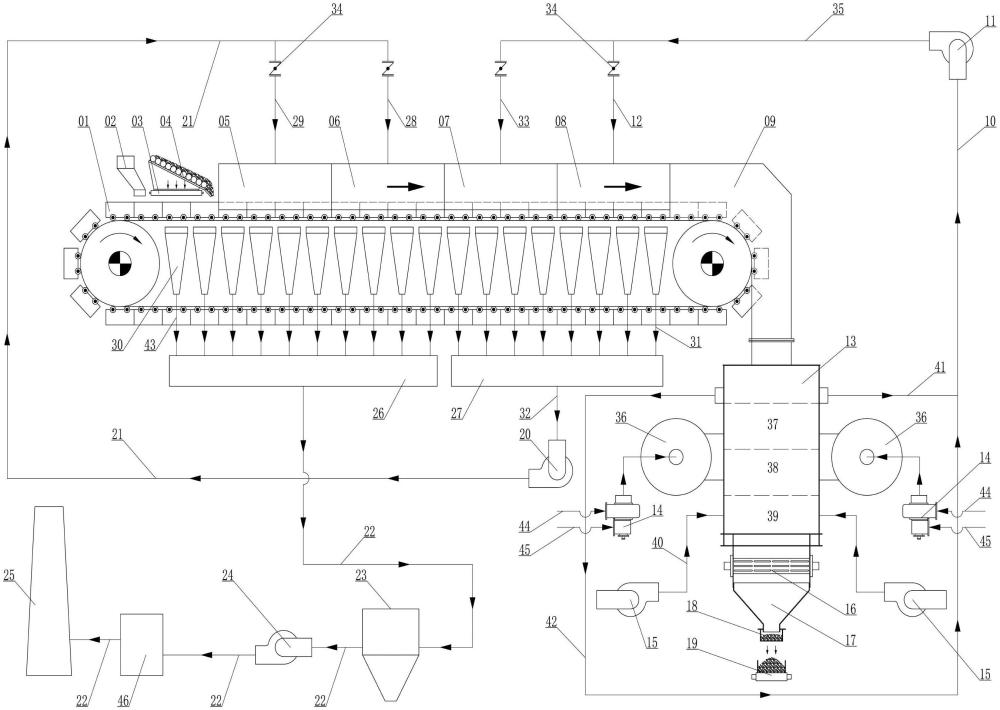

3、一种烧结机-竖炉焙烧球团系统,该系统包括烧结机和竖炉。所述烧结机的上方设有密封烟罩,生球在烧结机上干燥预热,因此烧结机分为两大段即干燥段和预热段,按照物料走向,烧结机上方的密封烟罩依次划分为干燥一段、干燥二段、预热一段、预热二段,烧结机的尾部后设置机尾密封罩,机尾密封罩下端出料口与竖炉的进料口相连接;所述竖炉从进料口下部开始一次划分为焙烧段、均热段、冷却段,焙烧、均热、冷却均在竖炉上完成。

4、在本实用新型中,所述烧结机的下部设有风箱,预热段风箱的下方设有回热风大烟道,回热风大烟道通过各个风箱的回热风连接管道与预热段各个风箱连接,将预热一段及预热二段预热球团后的热烟气通过各个风箱及各个回热风连接管道汇集到回热风大烟道,回热风大烟道通过1号回热风机进口管道一与1号回热风机进口连接,1号回热风机将热烟气从预热段底部各个风箱抽出,热烟气通过1号回热风机出口管道一输送至干燥段,在进入干燥一段和干燥二段密封烟罩前将1号回热风机出口管道一分成两支路分别进入,回热风支路管道-1进入干燥一段,回热风支路管道-2进入干燥二段,回热风支路管道上设置调节阀以控制进入干燥一段和干燥二段烟气量;所述与各个风箱连接的回热风连接管道上必要时设置调节阀以控制各连接管道上的通风量和各个风箱内的压力。

5、在本实用新型中,所述烧结机的下部设有风箱,干燥段风箱的下方设有除尘大烟道,除尘大烟道通过各个除尘连接管道与干燥段各个风箱连接,将干燥一段及干燥二段干燥球团后的废烟气通过干燥段各个风箱及各个除尘连接管道汇集到除尘大烟道,除尘大烟道通过除尘管道与除尘器、除尘引风机、脱硫脱硝装置连接,除尘引风机将除尘后的烟气经脱硫脱硝装置处理且达标后送到排空烟筒安全排放。所述除尘器可采用电除尘或布袋除尘,所述与各个风箱连接的除尘连接管道上必要时设置调节阀,通过相互调节以控制去往除尘大烟道的烟气量和各个风箱内的压力。

6、在本实用新型中,所述竖炉包括竖炉本体、燃烧室、燃烧器、冷却风机、齿辊卸料器、下部料斗、电振给料机、输送设备;所述竖炉两侧设置燃烧室,每侧燃烧室两端设置燃烧器安装孔,燃烧器出口安装在燃烧室端部的安装孔上,燃烧器进口设置助燃风管道和燃气管道;所述冷却风机设置在炉体两侧,通过冷风管道与炉体连接,冷风管道布置在冷却段;所述齿辊卸料器安装在冷却段下部,使球团均匀落入下部料斗,下部料斗通过电振给料机将球团连续落入输送设备,经输送设备运至成品区;所述电振给料机下部输送设备可采用耐热输送皮带机、带冷机运输、链板机。

7、在本实用新型中,所述竖炉内高温烟气通过与炉体连接的回热风1号管道和回热风2号管道抽出,回热风1号管道和回热风2号管道与2号回热风机进口管道二连接,2号回热风机出口管道二与2号回热风机出口连接,高温烟气通过2号回热风机出口管道二将高温热风输送至预热段,在进入预热一段和预热二段密封烟罩前将2号回热风机出口管道二分成两支路分别进入,回热风支路管道-3进入预热一段,回热风支路管道-4进入预热二段,支路管道上设置调节阀以控制进入预热一段和预热二段烟气量。

8、在本实用新型中,该系统还包括铺底料布料装置和生球布料装置;按照物料走向,所述铺底料布料装置和生球布料装置依次设置在烧结机入料端的上方,生球布料装置将不合格物料落在返矿皮带上返回。

9、所述烧结机-竖炉焙烧球团系统的使用方法是:铺底料布料装置先将成品球团铺设在烧结机上,然后生球布料装置将生球布置到铺底料上。烧结机缓慢转动,带动物料依次进入干燥一段、干燥二段、预热一段、预热二段,经干燥段和预热段预热处理后的球团直接进入竖炉,进入竖炉的球团温度约为650~750℃;在竖炉内完成培烧、均热、冷却,经过冷却后的球团从料斗中排出,排料温度一般100℃~200℃,通过输送设备运到成品区。

10、目前,随着国家对环保和钢铁产能的调整,越来越多的废旧小型烧结机面临淘汰停止使用的困境,同时随着炼铁对球团矿的需求也与日俱增。本实用新型采用烧结机-竖炉相结合焙烧球团系统,球团在烧结机台车上干燥、预热后进入竖炉完成焙烧、均热、冷却。该焙烧系统合理利用了废旧小型烧结机来生产球团,降低了球团焙烧设备投资成本,提高资源利用率及经济效益,保护了环境。

11、在本实用新型中,一般烧结机主要有头轮及驱动装置、头部骨架及头部密封罩、头部弯轨、布料装置、台车、点火器、中部骨架、风箱、滑道及密封、台车行走轨道、尾轮及尾部移动架、尾部溜槽及尾部密封罩以及其他辅助配套设施等。本实用新型特点是干燥、预热在烧结机上,而焙烧、均热、冷却在竖炉上,因此只需将原来烧结机上部的点火器拆除,然后在烧结机上面设置密封烟罩,按照物料走向划分为干燥段和预热段;与烧结机配套的原有装置及设施等可继续使用,大大提高了设施利用率,而且降低了从新投资设备的成本,提高了经济效益;由于烧结机只用来干燥和预热球团,使用温度相对低,因此各段密封烟罩内部耐火材料可以采用耐火陶瓷纤维板,其优点是导热系数小、低热容量;抗热震、耐侵蚀、热稳定性能好;良好的机械加工性能;使用温度高,可以直接接触火焰;耐压强度高,使用寿命长;安装和使用方便等;为防止烟气循环时侵蚀,可在其表面喷涂一层耐磨耐高温喷涂料,同时采用耐火陶瓷纤维板因其密度相对较低,可降低密封烟罩及机架的材料规格,与带式焙烧机相比,干燥段和预热段的密封烟罩及机架结构重量减少,降低了投资成本。

12、在本实用新型中,在烧结机尾部密封罩出料口下端设置竖炉,机尾密封罩下端出料口与竖炉的进料口相连接,经干燥段和预热段预热处理后的球团直接进入竖炉,进入竖炉的球团温度约为650~750℃,在竖炉内完成培烧、均热、冷却,经过冷却后的球团从料斗中排出,通过输送设备运到成品区;采用竖炉焙烧球团的优势在于设备简单、维修操作方便、热效率高、炉体结构对材质无特殊要求,总体造价低;拆除原环冷机设置竖炉减少占地面积,提高空间利用率。

13、在本实用新型中,该系统还包括铺底料布料装置和生球布料装置。所述铺底料布料装置和生球布料装置依次设置在烧结机入料端的上方,按照物料走向,依次经过干燥一段、干燥二段、预热一段、预热二段,最后干燥预热后的球团直接落入竖炉,干燥一段和干燥二段用抽风干燥生球,预热一段和预热二段也采用抽风预热生球,抽风是将进入密封烟罩的热烟气穿过料层进入台车下部风箱抽出;本实用新型采成品球铺底料,一是提高料层的透气性,二是使得高温热风穿过料层到达烧结机台车篦板时的温度降低,保护了烧结机台车,提高使用寿命。干燥段和预热段全部采用抽风模式,可以保证风箱及密封烟罩内一直是负压,避免了粉尘外泄污染工作环境。

14、采用本实用新型能够做到整个焙烧过程中风系统只有一进一出,减少了排放点,而且循环利用提高了热利用率,降低能耗,减少环境污染。此外,本实用新型多处支路管道调节阀,能够实现烟气量的实时可调,提高球团的成品率。

15、与现有技术相比,本实用新型具有以下有益效果:

16、1、本实用新型基于现有废旧小型烧结机开发了一种烧结-竖炉焙烧球团系统,一方面合理利用了废旧小型烧结机来生产球团,提高了资源利用率,另一方面降低了球团焙烧设备投资成本,具有良好经济与社会效益。

17、2、球团静止在烧结机台车上在驱动作用下缓慢向前运动,通过布料装置均匀布料,可以实现连续作业,提高了竖炉的产能。本实用新型适用于处理普通铁精矿、钒钛磁铁矿、赤铁精矿、铬铁精矿。

18、3、本实用新型相较于带式机焙烧法和“一种球团新式烧结机焙烧系统”专利技术,将烧结机与竖炉相结合焙烧球团,烧结机使用温度低,因此几乎与烧结机配套的原有装置及设施等可继续使用且改造范围小,减少投资,同时增加了产能,提高了生产效率。

19、4、本实用新型相较于链篦机-回转窑-环冷机焙烧法和,采用占地面积更小的竖炉完成焙烧,不仅提高了空间利用率还缩短了流程,而且占地面积小、操作维护方便、热效率高,同时减少投资,提质增产,提高了生产效率。

20、5、本实用新型将烧结机与竖炉相结合焙烧球团,采用在烧结机上干燥烧和预热,烧结机使用温度低,提高了烧结机设备整体使用寿命。

21、6、采用本实用新型能够做到整个焙烧过程中风系统只有一进一出,同时风系统中通过增设回热风机将烟气进行了高效循环,不仅提高了冷却效率,还提高了热利用率,减少了排放点,而且降低能耗,提质增产,减少环境污染。

22、7、本实用新型通过充分利用竖炉的余热烟气对球团矿进行干燥和预热,经过预热的球团温度与竖炉内温度的温差减小,料层阻力减小,避免了动态焙烧时球团矿的粉化,提高了球团矿焙烧的质量,同时也降低了竖炉的负荷。

23、8、本实用新型通过回热风系统梯级预热球团,降低了氮氧化物的产生,进而降低了脱硫脱硝成本,保护了环境。

24、9、因此,本实用新型具有占地面积小、余热利用率高、能耗低、设备简单、对设备结构材质无特殊要求、操作维护方便、热效率高、球团焙烧设备投资成本低、产能高和焙烧质量好的特点。

- 还没有人留言评论。精彩留言会获得点赞!