一种门窗加工模具的制作方法

本技术涉及金属铸造,特别涉及一种门窗加工模具。

背景技术:

1、在制造门窗的过程中,现有压制成型模具的下模具没有将产品移出其下膜腔的部件,使得产品滞留在下模具的下膜腔里面不易取出。

2、在公开号为cn218486742u的中国实用新型专利中公开了一种门窗加工模具,包括上膜、下膜和清理组件,所述清理组件包括第一挡板、第二挡板、出风管和风机,第一挡板的设置,防止下膜外溢的边角料四处散落,污染工作环境,清理下膜外溢边角料时,启动风机,风机运作往出风管内吹风,出风管再将风导出作用于第一挡板内侧的边角料,将边角料吹向第二挡板处,第二挡板用于将风中的边角料挡住使其掉入下方的容器收集,待后续的回收利用,清理组件可在压制门窗时一同启用,无需停机清理边角料,侧方面的提高了门窗的生产效率。

3、针对上述中的相关技术,发明人认为存在以下缺陷:门窗在生产过程中,需要门窗的大小不同,因此需要生产不同大小的门窗,上述装置中只可生产一种大小的模具,无法生产不同大小的门窗,从而提高了装置的局限性。

技术实现思路

1、为了解决上述问题,本实用新型提供一种门窗加工模具。

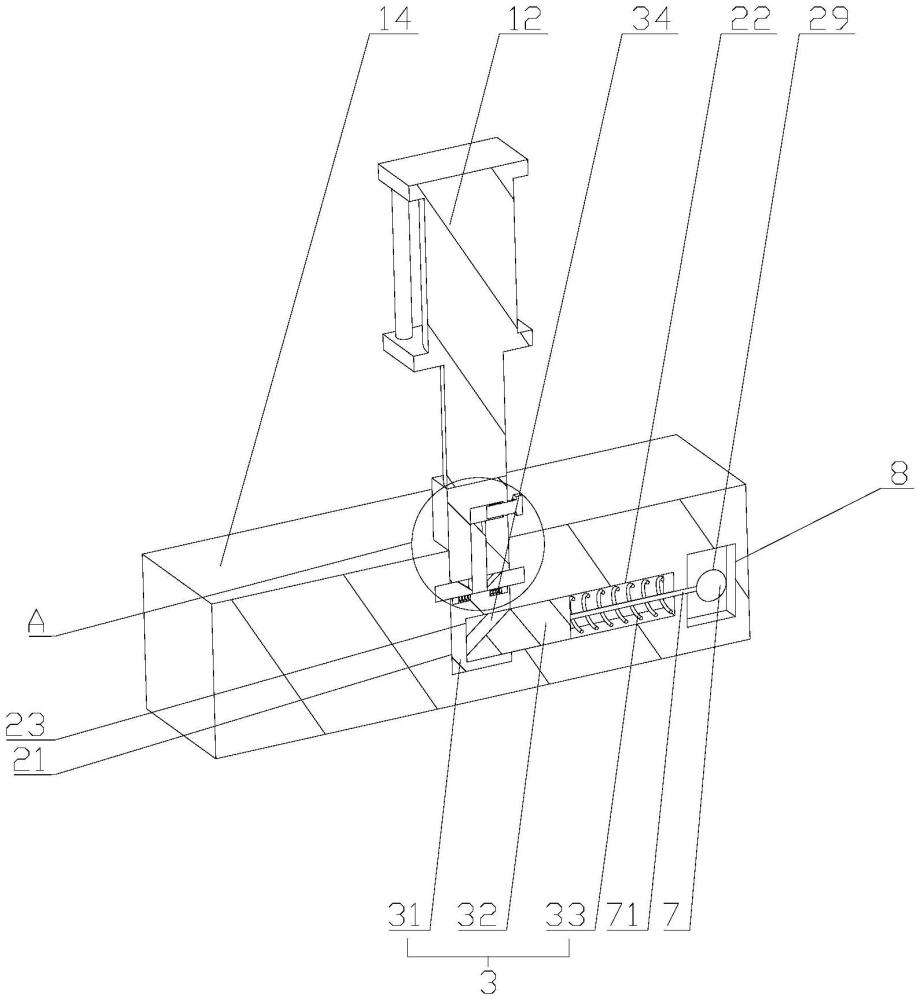

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种门窗加工模具,包括底座,所述底座的侧壁上固定设置有横截面呈l形的支撑架,所述支撑架水平方向的底面固定设置有液压气缸,所述底座的上表面固定设置有下模具,所述液压气缸的活塞杆端部安装有上模具,所述底座的上表面固定设置有阻挡板,所述阻挡板的上表面贯穿开设有通槽,所述下模具位于通槽内,所述液压气缸上设置有用于安装上模具的安装组件。

3、通过采用上述技术方案,当工作人员需加工门窗时,工作人员需启动液压气缸,进而使液压气缸的活塞杆向下移动,从而使上模具在液压气缸的作用下向下移动,进而使上模具与下模具抵接,从而使上模具与下模具加工成形门窗,在此过程中,当工作人员需生产不同形状大小的门窗时,工作人员需通过安装组件对上模具进行安装以及拆卸,进而降低了装置的局限性。

4、进一步的,所述上模具的上表面开设有滑槽,所述滑槽的内壁上开设有固定槽,所述安装组件包括滑动设置在滑槽内的滑杆,所述滑杆的侧壁上开设有与固定槽正对的限位槽,所述安装组件还包括两端分别滑动设置在固定槽与限位槽内的固定杆以及固定设置在固定杆远离限位槽侧壁上的第一弹簧,所述第一弹簧的另一端固定设置在固定槽远离限位槽的内壁上,所述固定杆的上表面与其靠近限位槽的侧壁相交的棱边上开设有第一倾斜面,所述滑杆的上表面与液压气缸的活塞杆端部相互固定。

5、通过采用上述技术方案,当工作人员需安装上模具时,工作人员需启动液压气缸,进而使滑杆在液压气缸的作用下向下滑动,从而使滑杆逐渐靠近并最终抵紧第一倾斜面,进而使固定杆在滑杆的作用下向远离限位槽的方向滑动,在此过程中,当固定槽与限位槽正对时,固定杆在第一弹簧的作用下向靠近限位槽的方向滑动,进而使固定杆的一端滑入限位槽内,从而降低了滑杆与滑槽相互分离的概率,进而使上模具安装完成。

6、进一步的,所述滑杆两个相对的侧壁上均开设有安装槽,两个所述安装槽相互靠近的侧壁上共同开设有活动槽,所述滑槽两个相对的内壁上均开设有与两个安装槽正对的安置槽,所述活动槽内滑动设置有活动杆,两个所述安装槽内均滑动设置有安装块,两个所述安装块分别与临近的安置槽滑动连接,两个所述安装块的上表面与其相互远离的侧壁相交的棱边上均开设有第二倾斜面。

7、通过采用上述技术方案,当固定杆的一端滑入限位槽内时,工作人员需向下滑动活动杆,进而使活动杆逐渐靠近并最终抵紧第二倾斜面,从而使安装块在活动杆的作用下向靠近安置槽的方向滑动,进而使安装块的一端滑入安置槽内,从而进一步降低了滑杆与滑槽相互分离的概率,进而提高了装置的稳定性。

8、进一步的,所述活动槽的内顶壁上开设有阻挡槽,所述阻挡槽内滑动设置有阻挡块,所述滑杆的侧壁上螺纹贯穿设置有螺栓,所述螺栓贯穿滑杆并延伸至阻挡槽内,所述螺栓与阻挡块转动连接,所述活动杆的上表面与其靠近阻挡板的侧壁相交的棱边上开设有第三倾斜面。

9、通过采用上述技术方案,当工作人员需向下滑动活动杆时,工作人员需转动螺栓,进而使阻挡块在螺栓的作用下向靠近活动杆的方向滑动,从而使阻挡块逐渐靠近并最终抵紧第三倾斜面,进而使活动杆在阻挡块的作用下向下滑动,从而降低了工作人员滑动活动杆的难度,进而降低了工作人员的工作难度。

10、进一步的,两个所述安装槽的内底壁上均开设有复位槽,两个所述复位槽内均滑动设置有复位块,两个所述复位块相互靠近的侧壁上均固定设置有第二弹簧,两个所述第二弹簧的另一端分别固定设置在两个固定槽相互靠近的内壁上,两个所述复位块的上表面分别与临近安装块的底面相互固定。

11、通过采用上述技术方案,当活动杆与第二倾斜面相互分离时,复位块在第二弹簧的作用下向远离安置槽的方向滑动,进而使安装块在复位块的作用下向远离安置槽的方向滑动,从而使安装块与安置槽相互分离,在此过程中,降低了工作人员拆卸滑杆的难度,从而降低了工作人员的工作难度。

12、进一步的,所述上模具的侧壁上开设有转动槽,所述转动槽内转动设置有转动杆,所述转动杆的侧壁上固定设置有固定绳,所述固定绳的另一端固定设置在固定杆远离限位槽的侧壁上。

13、通过采用上述技术方案,当工作人员需拆卸上模板时,工作人员需转动转动杆,进而使固定绳的一端缠绕至转动杆的侧壁上,从而使固定绳的另一端在转动杆的作用下向远离限位槽的方向移动,进而使固定杆在固定绳的作用下向远离限位槽的方向滑动,从而使固定杆与限位槽相互分离。此时,工作人员滑动滑杆即可使滑杆与滑槽相互分离。

14、进一步的,所述转动槽的内壁上开设有容纳槽。

15、通过采用上述技术方案,容纳槽用于容纳固定绳,进而降低了工作人员转动转动杆的难度,从而降低了工作人员的工作难度。

16、进一步的,所述底座的上表面开设有废料槽,所述底座的侧壁上固定设置有风机,所述风机的输入端延伸至废料槽内,所述风机的输出端延伸至底座外。

17、通过采用上述技术方案,当工作人员需清理底座上表面的废料时,工作人员需启动风机,进而使风机对底座上表面的废料进行清理。

18、综上所述,本实用新型具有以下有益效果:

19、1、本技术中,当工作人员需加工门窗时,工作人员需启动液压气缸,进而使液压气缸的活塞杆向下移动,从而使上模具在液压气缸的作用下向下移动,进而使上模具与下模具抵接,从而使上模具与下模具加工成形门窗,在此过程中,当工作人员需生产不同形状大小的门窗时,工作人员需通过安装组件对上模具进行安装以及拆卸,进而降低了装置的局限性;

20、2、本技术中,气缸的作用下向下滑动,从而使滑杆逐渐靠近并最终抵紧第一倾斜面,进而使固定杆在滑杆的作用下向远离限位槽的方向滑动,在此过程中,当固定槽与限位槽正对时,固定杆在第一弹簧的作用下向靠近限位槽的方向滑动,进而使固定杆的一端滑入限位槽内,从而降低了滑杆与滑槽相互分离的概率,进而使上模具安装完成;

21、3、本技术中,当固定杆的一端滑入限位槽内时,工作人员需向下滑动活动杆,进而使活动杆逐渐靠近并最终抵紧第二倾斜面,从而使安装块在活动杆的作用下向靠近安置槽的方向滑动,进而使安装块的一端滑入安置槽内,从而进一步降低了滑杆与滑槽相互分离的概率,进而提高了装置的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!