钻头梢部和具有钻头梢部的钻机、用于制造钻头梢部的模具和方法与流程

本公开涉及钻头梢部和具有钻头梢部的钻机、制造用于形成钻头的梢部的梢部的方法、以及用于制造钻头梢部的烧结模具。

背景技术:

1、钻头是用来钻孔的切削工具。用于钻出筒形孔的麻花钻头是最常见的一种钻头类型。麻花钻头通常包括柄部和钻头本体,该柄部被设计成由钻机夹头夹持。麻花钻头包括位于具有螺旋槽的筒形轴的梢部处的切削点部。这些槽用作阿基米德螺线并且把削屑从孔中提出来。

2、一些麻花钻头是由一种类型的单件材料制成的,而另一些钻头是复合材料制品,其中钻头梢部附接至钻头的梢部。麻花钻头具有许多不同的尺寸和形状,并且可以在不同种类的材料上形成孔。麻花钻头通常附接至钻机,钻机向麻花钻头提供动力,以通过旋转来切削通过工件。该钻机被设计为将麻花钻头的柄部(近端部)夹持在钻机的夹头中。在标准公制长度从0.2mm到25.0mm变化方面,麻花钻头通常具有由钻机的直径限定的标准尺寸。

3、麻花钻头通常由硬质材料制成,这取决于所需的应用。碳化钨(wc)和其他碳化物是非常坚硬的材料,因此非常耐磨损和磨耗。然而,碳化钨的机加工难度较大,价格昂贵,而且比例如钢更脆,因此不适合用于钻头的主体(柄部),因此wc梢部主要用于石质钻头的钻头梢部。碳化钨钻头梢部通常在梢部生产后被钎焊到钻头的柄部的梢部上。

4、钻头本体通常包括螺旋式槽和梢部。螺旋式槽对碎屑的移除进行控制,因此快速或低速螺旋被设计成用于不同的材料。钻头的功能长度决定了可以钻出多深的孔,并且还决定了钻头的刚度和最终孔的精度。

5、在钻头的梢部处形成的角度通常称为点部角,点部角是由钻头所操作的材料决定的。较硬的材料需要较大的点部角,以及较软的材料需要更尖锐的角。对材料硬度而言,正确的点部角影响摆动、颤振、孔形和磨损率。边沿角度决定了提供给切削边缘的支撑量。与边沿角度较小的钻头相比,较大的边沿角度会使钻头在相同的点压力的量的作用下切削得更猛烈,然而,这两种情况都可能导致工具的粘结、磨损和灾难性故障。因此,需要仔细设计钻头和钻头梢部,以制造出不仅可以长时间使用而且可以用于钻穿各种材料的钻头。

6、石质钻头梢部通常由碳化钨制成,并且用于在砖、固体混凝土、混凝土块和煤屑(breeze)块上钻孔。石质钻头梢部的尺寸从仅5mm到约40mm,并且通常与撞击件、锤或冲击钻机一起使用,从而提供冲击或锤击作用,对与钻头的梢部接触的石质结构进行粉碎。通常,这种钻头具有带有钝的切削边缘的梢部,以用于碾碎要被移除的材料,而不是切削要被移除的材料,并且由于石质钻头梢部所应用的硬质材料,钻头通常具有较大的点部角。由于使用冲击或锤击作用会破坏瓷砖,因此,还有用碳化钨制成的用于在瓷砖上钻孔的钻头梢部,这些钻头梢部具有锋利的边缘。这些钻头梢部具有锋利的边缘并且对材料进行切削,而不是之前提到的那种碾碎材料类型的钻头。大多数已知的钻头梢部具有两个翼部,翼部限定两个切削边缘,两个翼部在布置于点部角中的径向延伸的凿件边缘处相遇。

7、碳化钨钻头梢部是根据通过将氧化钨与石墨(碳)混合以获得粉末形式的混合物的方法制造的。这种粉末被压制成形、然后被烧结、并且发生化学反应,该化学反应从氧化钨中除去氧并将碳与钨组合,以产生碳化钨。

8、gb2330787b描述了一种制造旋转钻头的方法,该方法通过由沉淀硬化的合金形成钻头本体的至少一部分以及通过加热和冷却循环将切削件钎焊至钻头本体。

9、gb2342876b描述了一种在模具中使用颗粒基体形成材料和熔融结合合金通过粉末冶金工艺来制造旋转钻头的方法。

10、wo2012128708a1涉及一种优选使用火花等离子烧结(sps)制备fgm形状件的方法。

11、这些已知的制造方法都会产生具有切削边缘的梢部,如在任何五金店可以找到的那样。这在石质结构中进行钻探时不是问题,这是因为石质结构的脆性允许石质结构大部分被碾碎,而不是被切削。然而,这限制了具有wc梢部的钻头的使用,使得具有wc梢部的钻头不适合在例如金属或木材上钻孔。

技术实现思路

1、目的在于提供一种用于制造克服或至少减少上述问题的钻头的梢部的方法和设备。

2、上述目的和其他目的是通过独立权利要求的特征来实现的。另外的实现形式根据从属权利要求、说明书和附图中而是明显的。

3、根据第一方面,提供了一种用于制造形成钻头的本体的梢部的方法,其中,梢部包括前端部和后端部,前端部形成有切削边缘,该方法包括:提供烧结模具,烧结模具包括第一冲头、第二冲头和烧结模子,烧结模子具有通道,该通道具有与第一冲头的横截面形状和第二冲头的横截面形状相对应的横截面形状,通道延伸穿过烧结模子,并且通道通向烧结模子的相反的侧部,第二冲头具有与梢部的前端部的反向形状相对应的远端部;第一冲头具有与梢部的后端部的反向形状相对应的远端部;将第一冲头或第二冲头部分地插入道通道中;将待压实的一定量的烧结粉末提供到模子的通道中,随后将第一冲头和第二冲头中的另一者部分地插入到通道中,随后向第一冲头和第二冲头施加力,从而将第一冲头和第二冲头朝向彼此推动,以在第一冲头与第二冲头之间向烧结粉末施加压力,从而将烧结粉末烧结成梢部,随后通过将第二冲头推入到通道中,至少直到梢部从通道逐出而将梢部从烧结模子逐出。

4、发明人发现,通过提供与梢部的后端部的反向形状相对应的第一冲头,通过提供与梢部的前端部的反向形状相对应的第二冲头,并通过将第二冲头推入到模子的通道中而将所形成的梢部从烧结模子推出,可以制造出具有锋利的切削边缘的梢部,即不需要随后使切削边缘锋利化。因此,由此形成的梢部可以用于钻头,该钻头可以用于钻探金属、塑料、木材和其他需要锋利切削边缘的材料,并且仍然可以经济地生产,因为钻头从模具中逐出时具有锋利的边缘,并且可以避免使用传统生产方法获得锋利边缘所需的相对昂贵的锋利化过程。

5、在第一方面的可能的实现形式中,该方法包括在将梢部逐出之前或在将梢部逐出期间使第一冲头缩回。

6、通过在将梢部逐出之前或在将梢部逐出期间使第一冲头缩回,可以从烧结模具中快速移除梢部并加快梢部制造过程。

7、在第一方面的可能的实现形式中,第二冲头具有大于通道的纵向范围的纵向范围,从而允许逐出具有锋利切削边缘的梢部。

8、在第一方面的可能的实现形式中,梢部的切削边缘包括至少一个凹槽。

9、通过具有至少一个凹槽,可以在相同载荷下获得比常规钻头高得多的钻探速率的钻头。替代性地,可以使用较低的载荷获得类似的钻探速率。此外,可以以相同的压力和相同的旋转速度、即以相同的钻探速率而钻探得更深,同时降低钻头卡在材料中的风险,这种风险在切削边缘对材料来说“太锋利”时发生。

10、在第一方面的可能的实现形式中,该方法还包括将烧结粉末加热成至少部分地液化,优选地,将通道中的烧结粉末加热成至少部分地液化。

11、在第一方面的可能的实现形式中,该方法包括使用液压机对第一冲头和第二冲头施加压力。

12、在第一方面的可能的实现形式中,烧结粉末包括碳化钨粉末。

13、在第一方面的可能的实现形式中,金属粉末包括氧化钨。

14、在第一方面的可能的实现形式中,该方法包括液相烧结或电流辅助烧结。

15、在第一方面的可能的实现形式中,烧结模子包括至少一个腔,至少一个腔在通道中形成在第一冲头的远端部与第二冲头的远端部之间。

16、通过在通道中在第一冲头的远端部与第二冲头的远端部之间形成腔,可以将烧结粉末完全封闭在腔内并施加压力,这将烧结粉末压实成致密的块。

17、在第一方面的可能的实现形式中,第二冲头具有超过通道的长度的长度。

18、由于第二冲头具有超过通道的长度的长度,因此可以允许将第二冲头用作梢部的推出器,从而允许经济地生产离开模具的具有锋利切削边缘的钻头梢部。

19、在第一方面的可能的实现形式中,第二冲头的远端部包括至少一个凹槽和至少一个脊状部。

20、通过使第二冲头包括至少一个凹槽和至少一个脊状部,可以将凹槽和脊状部压印到梢部的前端部,从而在梢部上形成凹槽和锋利边缘。

21、根据第二方面,提供了根据上述方面中的任一方面所述的方法获得的钻头梢部。

22、根据第三方面,提供了一种用于制造钻头的梢部的烧结模具,其中,梢部包括前端部和后端部,前端部形成切削边缘;

23、烧结模具包括第一冲头、第二冲头和烧结模子;

24、烧结模子具有通道,该通道具有与第一冲头的横截面形状和第二冲头的横截面形状相对应的横截面形状,以及该通道具有纵向范围;

25、通道延伸穿过烧结模子,并且通道通向烧结模子的相反的侧部,第二冲头具有与梢部的前端部的反向形状相对应的远端部;

26、第一冲头具有与梢部的后端部的反向形状相对应的远端部;

27、其特征在于,第二冲头具有大于通道的纵向范围的纵向范围。

28、通过提供具有比通道的长度更大长度的第二冲头,并且通过提供具有与梢部的前端部的反向形状相对应的远端部的第二冲头,可以将形状压印到梢部的前端部,同时允许将具有锋利切削边缘的梢部从模具逐出。

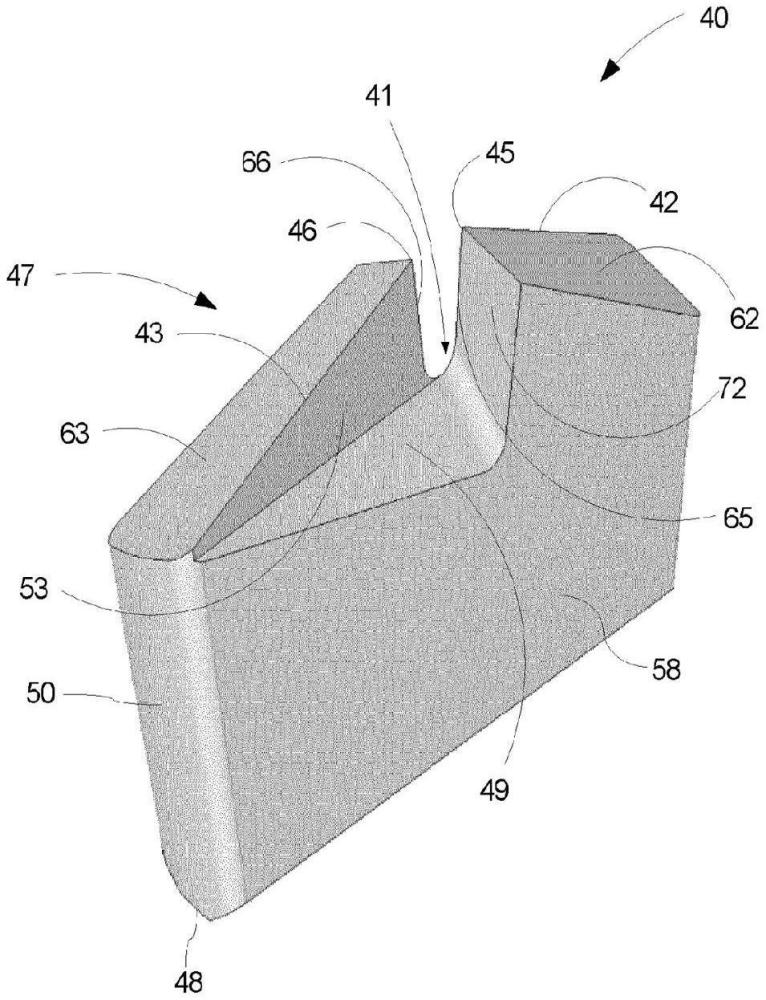

29、根据第四方面,提供了用于安装在麻花钻头的柄部上的钻头梢部用板状件,钻头梢部用板状件具有旋转轴线x、介于第一短侧部与第二短侧部之间的总宽度w、介于前端部与后端部之间的总高度h、以及介于第一宽侧部与第二宽侧部之间的总厚度t,钻头梢部用板状件包括:

30、第一外部后刀面和第一外部前刀面,第一外部后刀面和第一外部前刀面连接至第一外部切削边缘,第一外部切削边缘延伸至第一顶点;

31、第二外部后刀面和第二外部前刀面,第二外部后刀面和第二外部前刀面连接至第二外部切削边缘,第二外部切削边缘延伸至第二定点;

32、第一内部后刀面和第一外部前刀面,第一内部后刀面和第一外部前刀面连接至第一内部切削边缘,第一内部切削边缘延伸至第一顶点,以及

33、第二内部后刀面和第二外部前刀面,第二内部后刀面和第二外部前刀面连接至第二内部切削边缘,第二内部切削边缘延伸至第二定点;

34、第一内部切削边缘与旋转轴线x以及第二内部切削边缘与旋转轴线x具有相等的锐角ζ,锐角ζ优选地介于0度与14度之间,

35、第一外部后刀面和第一内部后刀面均连接至第一宽侧部并且沿着延伸至第一顶点的第一边缘连接至彼此;

36、第二外部后刀面和第二内部后刀面均连接至第二宽侧部并且沿着延伸至第二顶点的第二边缘连接至彼此;

37、第一顶点与旋转轴线x以及第二顶点与旋转轴线x相距相同的第一距离d1,

38、其中,第一顶点与第二宽侧部相距第二距离d2,以及第二顶点与第一宽侧部相距第二距离d2。

39、根据第一方面的可能的实现形式,第二距离d2在与设定厚度t的范围相同的方向上被测量。

40、根据第一方面的可能的实现形式,第二距离d2小于厚度t的75%、优选地小于厚度t的66%、甚至更优选地小于厚度t的50%或更小。

41、根据第一方面的可能的实现形式,对于前述权利要求中的任一项,其中,锐角ζ介于4度与10度之间、优选地介于6度与8度之间、最优选地为约7度。

42、根据第一方面的可能的实现形式,第二距离d2在垂直于第一宽侧部和第二宽侧部的方向上被测量。

43、根据第一方面的可能的实现形式,第一距离d1在垂直于第一侧部和第二侧部的方向上被测量。

44、根据第一方面的可能的实现形式,第一外部前刀面连接至相关联的第一释放表面,以及其中,相关联的第一释放表面连接至第一宽侧部以形成第一凹部,优选地,相关联的第一释放表面是倾斜的,以及其中,第二外部前刀面连接至相关联的第二释放表面69;以及其中,相关联的第二释放表面连接至第二宽侧部以形成第二凹部,优选地,相关联的第二释放表面是倾斜的。

45、根据第一方面的可能的实现形式,第一外部前刀面与第二外部前刀面平行。

46、根据第一方面的可能的实现形式,第一外部前刀面和第二外部前刀面与同一平面重合。

47、根据第一方面的可能的实现形式,第一外部切削边缘和第二外部切削边缘形成梢部锐角,该梢部锐角介于115度与145度之间、优选地介与125度与135度之间、最优选地为约130度。

48、根据第一方面的可能的实现形式,第一后刀面以及第二后刀面相对于下述平坦平面具有15度至25度、优选地18度至22度、最优选地为约20度的切削锐角:该平坦平面以相对于旋转轴线成直角的方式布置。

49、根据第一方面的可能的实现形式,钻头梢部用板状件包括:位于第一外部后刀面中的第一周缘凹槽,第一周缘凹槽在第一外部前刀面与第一宽侧部之间延伸,第一周缘凹槽的中心线与旋转轴线x具有第三径向距离d3;

50、位于第二外部后刀面中的第二周缘凹槽,第二周缘凹槽在第二外部前刀面与第二宽侧部之间延伸,第二周缘凹槽的中心线与旋转轴线x具有第四径向距离d4,第四径向距离d4大于第一径向距离d3;第四径向距离d4优选地比第一径向距离d3大至少下述量:该大于第一周缘凹槽的最大宽度。

51、根据第一方面的可能的实现形式,第一周缘凹槽在第一周缘凹槽与第一前刀面之间的连接部处形成v形或u形的第一周缘切削边缘85,v形或u形的第一周缘切削边缘85的腿部中的每个腿部优选地以与旋转轴线x成锐角ζ的方式布置,以及

52、其中,第二周缘凹槽在第二周缘凹槽与第二前刀面之间的连接部处形成v形或u形的第二周缘切削边缘,v形或u形的第二周缘切削边缘的腿部中的每个腿部优选地以与旋转轴线x成锐角ζ的方式布置。

53、根据第一方面的可能的实现形式,第一周缘凹槽在从第一外部前刀面朝向第一宽侧部的方向上变宽。

54、根据第一方面的可能的实现形式,第一切削边缘、第二切削边缘、第三切削边缘、第四切削边缘为直的切削边缘。

55、根据第一方面的可能的实现形式,第一短侧部和/或第二短侧部以与宽侧部成直角的方式布置。

56、根据第一方面的可能的实现形式,第一短侧部和/或第二短侧部具有凸形形状,优选地,凸形形状具有与第一短侧部到旋转轴线x的径向距离和/或第二短侧部到旋转轴线x的径向距离相对应的凸度。

57、根据第一方面的可能的实现形式,钻头梢部用板状件为碳化材料件,优选地为碳化钨材料件。

58、根据第一方面的可能的实现形式,第一边缘与第一切削边缘形成锐角z,第二边缘与第二切削边缘形成锐角z,锐角z介于80度与94度之间,优选地,锐角z介于84度与90度之间,更优选地,锐角z介于86度与88度之间,以及最优选地,锐角z为约87度。

59、根据第一方面的可能的实现形式,钻头梢部具有板状形状。

60、根据第五方面,提供了一种麻花钻头,麻花钻头包括根据第四方面的或其任意可能的实现形式的钻头梢部用板状件,优选地,麻花钻头包括具有钻头梢部用板状件的柄部,钻头梢部用板状件被钎焊到柄部的梢部上。

61、这些方面和其他方面将根据下面描述的实施方式而变的明显。

- 还没有人留言评论。精彩留言会获得点赞!