塑料容器的涂层技术的制作方法

本发明涉及通过等离子体增强化学气相沉积(pecvd)进行塑料涂层的领域。

背景技术:

1、在工业中,塑料容器(例如瓶子或罐子)用于储存各种液体。塑料的特性会影响材料对储存相应介质的适用性以及容器的制造成本。

2、材料的适用性尤其取决于塑料对各种气体(例如来自环境空气的氧气)、溶剂、芳烃、染料或其它物质的渗透性能,以及塑料对要储存的介质(例如酸性或碱性介质)的抗性。

3、为了安全地储存介质,例如碱性溶液,应该保护介质免受环境中物质的渗透或物质的损失。容器的内容物不得进入环境。但是,根据容器材料的特性,气体和其它物质可以通过容器壁扩散(渗透性)。容器材料的屏障性能描述了容器或储存介质的防渗透程度。

4、此外,介质本身不应从容器中泄漏或损坏容器。容器的材料必须能够承受介质的长期储存并确保足够的储存安全性。特别是在储存化学品时,其中许多被归类为危险品,对容器材料的抗性有很高的要求。

5、原则上,用塑料生产容器,例如通过挤出吹塑成型,是业内流行的方法,因为其允许经济高效地制造容器,并且塑料容器易于储存。然而,现有技术中已知没有一种具有成本效益的塑料能够同时提供足够的屏障性能和对侵蚀性介质、特别是碱性或酸性介质的抗性。

6、因此,在现有技术中,制造成本高昂或运输或储存复杂的塑料或特殊复合塑料通常不用于储存侵蚀性介质。

7、通常使用通过共挤吹塑成型生产的容器,其壁由若干层不同的塑料组成。通常使用硬聚乙烯(hd-pe)、聚酰胺(pa)和/或乙烯-乙烯醇共聚物(evoh)的混合物。hd-pe虽然对酸、碱、油脂具有很强的抵抗力,但对某些物质高渗透性,这就是使用evoh和/或pa的原因。这种由复合塑料制成的包装并不环保,因为只有单一材料方案才能可持续地回收再利用。

8、除了使用不可回收再利用的塑料多材料解决方案之外,塑料屏障表面处理的唯一其它选择是氟化或使用等离子技术进行涂层。在氟化中,容器被放置在真空室中,并且在没有大气的情况下暴露于氟气体混合物中。由于其高反应性,氟部分地取代了材料表面的氢原子。然而,这只会形成吸附屏障,其只能防止诸如溶剂等介质的迁移。氟还具有毒性和强腐蚀性,这使得该技术没有吸引力且价格昂贵。此外,越来越多的研究将含氟塑料对环境和健康的负面影响归因于此。

9、另一方面,等离子聚合物涂层不仅价格低廉,而且还可以使用无害的化学品来生产,并且仅需要很少的能源和材料。pecvd可以用于生产无氟硅基屏障涂层,该涂层可以作为被动屏障以防止任何物质的迁移。这使得涂层适合作为溶剂屏障、防止任何污染物从塑料回收物迁移到填充材料中的屏障,或者作为例如防止氧气、氢气或二氧化碳的气体屏障,从而开辟了广泛的可能应用。

10、专利文献de3632748a1描述了一种在低压下对中空体进行pevcd涂层的工艺,该工艺目前已在工业中广泛应用。首先,将整个真空室与待涂层的瓶子一起抽真空至所需的工作压力。然后将工艺气体引入瓶子内部,并使用微波激发以形成等离子体。等离子体在瓶子内部点燃并且可以施加涂覆屏障涂层。

11、与竞争性的减少渗透工艺相比,等离子聚合物涂层不仅成本低廉,而且环保,因为其生产只需要少量的能源和材料,并且可以省却溶剂或其他有害化学物质。这尤其适用于低压等离子体工艺,因为它们具有封闭的反应空间和最少的工艺气体使用量。

12、现有技术中已知的氧化硅siox-屏障涂层极易水解,因此即使与ph值略微升高>7的填充材料接触,它们也会分解。

13、专利文献de102006048658a1公开了一种由siox阻挡层和有机硅钝化层组成的多层复合涂层。

14、这些多层复合涂层(其层(通常是在单独的工艺步骤中)被一个接一个构建)的缺点是,由于pecvd工艺的典型的层生长机制,底层中的缺陷和孔会作为缺陷在后续涂层中传播,因此此类层系统总是具有开放的孔隙。

15、这种用于在塑料容器上沉积以防止气体渗透的屏障层和保护性钝化层(所谓的复合涂层)的pecvd工艺目前主要用于饮料行业。

16、对于某些填充物,例如需要容器有高机械稳定性、对气体和溶剂的高屏障性能以及对酸性和碱性介质的高抗性的侵蚀性碱性化学品,已知的复合涂层是不适合的或至少需要优化。

17、复合涂层的不同层的生长过程在涂层表面产生孔隙。除其他外,这些孔隙会在钝化层中形成间隙,通过这些间隙,下面的屏障层会暴露在腐蚀性介质中。孔隙特别可能是由在涂层沉积期间所谓的岛式生长引起。岛式生长会阻止均质层的形成。

18、pecvd中的层生长整体而言是一个复杂的过程,在很大程度上以动力学与热力学之间的竞争来表征。在pecvd中的涂层工艺开始时,成层粒子被加速向基底表面移动。在撞击之后,如果动能过低,它们会从表面反射回来。如果动能足够高,它们就会被吸附为吸附原子。随后,这些吸附原子在基板表面上扩散,直到它们再次解吸或与其它吸附原子凝结、成核并在涂层中找到它们的最终位置。待涂层表面的表面能(surface energy)对吸附原子的迁移率有很大影响,从而对层生长的类型有很大影响。如果涂层材料和基板材料的表面能相似,则有利于均匀的层生长。

19、当基板的表面能低于正在形成的层时,首先会发生岛式生长,因此基板与吸附原子之间的相互作用低于粒子之间的相互作用。随后,分层材料优选地以三维岛屿的方式生长。由于在该生长模式中,原子在基板上的凝聚最初并不是热力学上有利的,因此只有在岛生长期间,随着层生长的进行岛一起生长,才会形成闭合层。

20、此外,根据等离子体工艺和反应器类型,在反应粒子到达基板之前,等离子体中会发生不同数量的碰撞。在碰撞很少时,气相中仅发生少量反应,因此沉积速率降低。如果粒子或自由基在到达基板之前进行了许多次撞击或反应,则会发生体积聚合,其中低聚物已经在气相中形成。粒子越大,表面扩散的可能性就越低,使得岛生长更频繁,层随后会闭合,因为岛首先必须一起生长。

21、因此,岛式生长会导致粒子状表面结构,并随后在聚结岛的晶界处产生纳米级孔。当若干晶界相遇时,就会形成孔隙。孔隙的横向范围在几纳米范围内。这意味着这些层缺陷比例如碱性溶液中的分子氧或离子大得多,因此代表了层系统中的薄弱点。

22、如果这样的孔隙位于下面的siox层(屏障层)中,则在这些孔隙处发生成核增加,从而在此形成附聚物,这导致这些层缺陷继续进入可能的后续保护层(钝化层)。

23、实验表明,沉积在塑料或有机硅粘附促进层上的siox层中总是会形成大量的纳米级孔,这可以使用诸如循环伏安法或电化学阻抗波谱法这样的电化学方法来检测。

24、这特别可以通过材料的不同表面能和化学构型以及体积聚合的增加来解释。在siox层上进一步施加有机硅钝化层之后对现有孔隙的测量表明,纳米级孔隙的数量几乎不会因为进一步的涂层而减少。

25、当使用现有技术中已知的复合涂层时,当暴露于化学侵蚀性介质时,系统会发生孔隙或缺陷驱动的故障。通过开放的孔隙,化学侵蚀性介质可以到达钝化层下方易于水解的屏障层并开始将其分解。这会导致保护层的渗透和整个系统的故障。因此,这种层系统不适合于化学品的工业储存。

26、解决复合涂层这些问题的一种方法是使用所谓的梯度涂层,其中化学构型沿着有机物(钝化或粘附促进)与氧化物(迁移屏障)之间的层厚逐渐变化。与由几个具有明显不同材料的(微)层组成的复合涂层相比,梯度涂层的材料组分沿着涂层的厚度具有连续的梯度。

27、梯度涂层在其它技术领域中广为人知,例如作为塑料眼镜片上的防刮擦层。

28、从专利文献ep0718418a1中已知,等离子体脉动参数可用于生成具有其它恒定参数的pecvd梯度涂层。然而,该参数仅适用于刮擦保护层的沉积,例如,对于这样的刮擦保护层不需要化学构型的重大差异,因此可以在整个层沉积中使用相同的气体组分。

29、专利文献de4238279a1公开了另一种用于生产防刮擦涂层的涂层工艺。

30、专利文献ep2630273b1公开了一种用于工件等离子处理的工艺,其中使用脉冲微波能量点燃等离子体,由此改变接通阶段与断开阶段的持续时间之比。在涂层过程中首先提高接通时间和关断时间的比率,然后再次降低,以便首先降低屏障层中的碳含量,然后再提高该碳含量。

31、专利文献de19732217c2公开了一种具有梯度涂层的光伏半导体器件的等离子涂层,该梯度涂层通过改变等离子体参数和气体供应装置而逐渐改变涂层特性。梯度涂层包括扩散屏障层、弹性聚合物保护层区和耐刮擦表面层。沉积在微波等离子体中进行。该工艺不适于在用于诸如化学品的腐蚀性介质的塑料容器的塑料基板上产生所需的层特性。特别是没有说明如何以及根据哪些工艺参数来控制等离子体功率以产生所需的梯度涂层。

32、从专利文献de10139305a1中已知用于药物包装的脉冲微波等离子体中的picvd工艺,但不包括足够的钝化层。

33、已知的工艺不足以产生无孔隙梯度涂层,该涂层可以涵盖从用于屏障的高氧化(siox)到用于腐蚀保护的有机硅(sioch)的广泛化学构型。

34、特别是仅仅改变脉冲比率不足以在连续梯度涂层中实现屏障效应与钝化效应之间所期望的带宽,同时又确保涂层生长均匀且无孔隙。

35、参照由专利文献ep2630273b1已知的技术方案,其能够实现沉积有利的梯度涂层,其中脉冲参数,特别是接通时间和关断时间的比率,不必先增加再减小。相反,研究表明,根据气体成分有针对性地控制等离子体中的能量密度对涂层特性有显著影响。例如,可以通过能量供应、脉冲的绝对持续时间和/或气体成分来控制等离子体中的能量密度,至少在脉冲的接通时间与关断时间之间的出事比例保持不变的情况下。

36、现有技术中已知的梯度涂层,例如防刮擦涂层,由于其机械性能也不是适合的。厚度超过一微米、通常超过二或三微米的刮擦保护层在机械应力下容易开裂或在受力点处断裂,从而影响保护效果。

37、在1990年代已经开发的梯度涂层沉积工艺的进一步发展也受到市场上的质量流量控制器的约0.5秒的高反应时间的限制。使用目前可用的技术不可能形成具有几纳米梯度分辨率的无孔隙梯度涂层。

技术实现思路

1、因此,本发明的任务是展示一种改进的塑料容器涂层技术。

2、已经证实,特殊的工艺条件和涂层特性对于形成具有良好屏障性能的化学抗性涂层是必要的。

3、为了能够形成足够高的化学抗性以储存化学品,必须生产高碳含量的有机硅涂层,优选通过保留前体中的甲基基团。

4、由有机硅前体沉积的等离子体聚合物层(例如氧化硅屏障层)由硅、碳、氢、氧和/或氮组成。例如,这样的层对碱性介质的典型抗性是由于氧/氮与硅之间的高电负性差异,因为溶液中的离子主要破坏高部分电荷转移的键。层越是无机化或氧化程度高,碳、特别是硅原子上的正部分电荷就越多。由于硅与氧之间的电负性差异大于硅与碳之间的电负性差异,硅具有最大的正部分电荷,这使得这些键以及因此常用的siox屏障层特别容易受到影响。

5、研究表明,在等离子体中的能量密度、气体组成、工艺压力和温度的窄工艺窗口内,可以在等离子中保留前体中所含的甲基基团(例如六甲基二硅氧烷(hmdso)分子),以防止体积聚合,并因此将它们整合到层中。鉴于hmdso分子的结构式和结合能,等离子体中的hmdso的pecvd首先引起甲基基团裂解,随后引起氢裂解。通常,这些基团在等离子体中分裂,与其它粒子反应以形成挥发性组分,然后离开反应空间而不参与层的形成。

6、通过保留甲基基团,可以通过空间障碍效应的作用机制实现层的稳定性增加。立空间障碍效应是指通过相邻的空间填充取代基对弱键的空间屏蔽。在有机化学中,取代基是取代分子(在此为甲基基团)中氢原子的原子团(有机基残基或其它残基)。

7、因此,必须限制甚至避免使用氧气作为用于沉积化学抗性钝化层的反应气体。然而,添加大量的氧气对于产生氧化siox层(屏障层)是绝对必要的。因此,仅通过控制过程中引入的能量(例如通过等离子体激发的脉冲参数)来生成两个功能层是不够的。

8、本发明涉及涂层和用于产生该涂层的工艺两者。

9、本发明的第一方面是使用通过pecvd沉积的梯度涂层,该梯度涂层具有至少一个氧化特性的屏障区和一个有机特性的钝化区,用于侵蚀性介质(例如碱金属)的塑料容器的涂层。

10、梯度涂层由大量分辨率为几纳米(最高1纳米)的纳米层组成,其材料成分从纳米层到纳米层逐渐变化。沿着层厚,材料成分逐渐从有机变为氧化,反之亦然。在纳米层中,层的材料成分基本上是均匀的。单个纳米层的材料成分由pecvd工艺的过程控制决定。

11、屏障区的特点是氧化并提供高屏障性能,以防止气体渗透通过容器壁。优选地,屏障区具有高浓度的si-o-si化合物。

12、钝化区具有有机特性,并对侵蚀性介质、特别是碱性介质具有高抗性。钝化区优选地布置在屏障区上,并且保护屏障区免受环境影响,特别是免受容器内的侵蚀性介质的影响。优选地,钝化区具有高浓度的有机化合物,优选为ch3和/或ch2化合物,以及低浓度的氧化化合物,特别是低浓度的si-oh和si-o-si化合物。

13、根据要被施加涂层的塑料基板的类型,在塑料基板与氧化屏障区之间沉积有机特性的粘附区是有利的。

14、通常将具有粘附区的涂层施加在聚烯烃上。在某些塑料(例如pet)上,可以省去粘附区。

15、在第一实施例中,梯度涂层包括至少一个氧化屏障区和有机钝化区(2区层)。在另一实施例中,梯度涂层包括有机粘附区、氧化屏障区和有机钝化区(3区层)。

16、不同的区逐渐相互融合。这些区形成连续的梯度涂层,在这些区之间具有平滑过渡。这些区优选具有位于该区的中间区域或该区的边缘区域中的氧化或有机中心,具体取决于它是梯度涂层的边缘区还是梯度涂层内的区。在某些实施例中,涂层可以包括多个梯度涂层。梯度涂层也可以包括多个相同类型的区(钝化区、屏障区或粘附区)。

17、与复合涂层相比,梯度涂层的一个特殊优势是涂层可以特别均匀地形成,即,没有孔隙并且残余应力低。在单个纳米层的沉积过程中,化学性质相似的纳米层总是相遇,从而阻止了岛式生长。

18、逐渐融合的区可以以不同的方式彼此分离。优选地,这些区通过有机或氧化化合物的比例彼此分开。梯度涂层由大量(大约80-1000个)厚度为几纳米的纳米层组成。如果氧化化合物的比例在纳米层中占主导地位,则该纳米层可以分配给屏障区。如果有机化合物在纳米层中占主导地位,则该纳米层可以分配给钝化区或粘附区。

19、本发明的另一方面是在梯度涂层沉积过程中改变所使用的反应气体(优选为氧气)的浓度,以便在氧化屏障区与有机钝化区或粘附区之间实现足够强的梯度。

20、为了在pecvd工艺中沉积梯度涂层,将工艺气体混合物送入预先抽空的反应空间中,在该反应空间中布置有塑料基板。工艺气体混合物包括一种或多种含硅前体,优选为六甲基二硅氧烷(hmdso)和/或六甲基二硅氮烷(hmdsn)。工艺气体混合物还至少间歇性地包括一种或多种反应气体,优选为氧气。在某些实施例中,可以添加另外的辅助气体,例如惰性气体。

21、工艺气体混合物的成分(即,混合比)是动态可调的,优选地通过质量流量控制器进行调节。特别地,可以调节反应气体质量流量、前体质量流量和两种质量流量之比。在某些实施例中,可以使用几种前体和/或反应气体。在这些情况下,也可以控制单个前体质量流量之间的比率。优选地,调节反应气体质量流量与前体质量流量之间的比率。

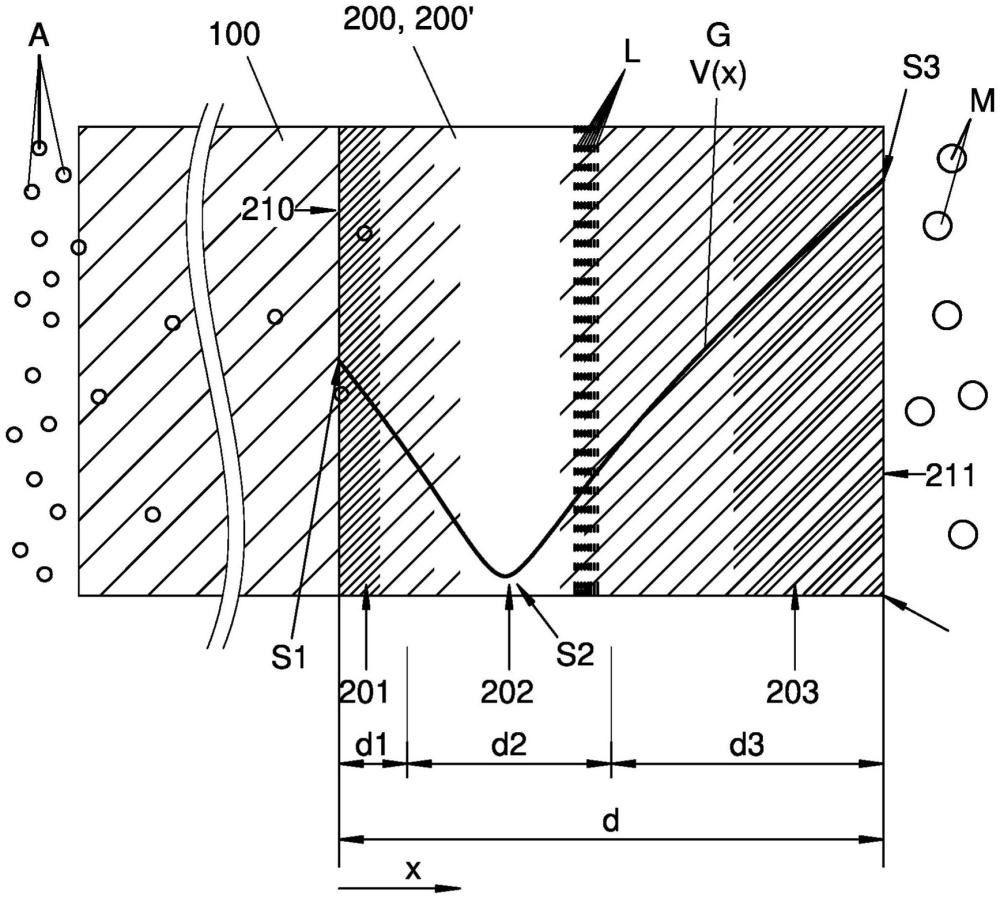

22、反应气体含量c可以特别地由以下公式来描述:

23、

24、c:反应气体含量

25、rgf:反应气体质量流量

26、pgf:前体质量流量

27、前体质量流量可以由多个前体的质量流量之和得到。

28、在工艺中增加反应气体、特别是氧气的添加量,即,增加反应气体含量c,会导致含硅单体的碎裂程度较高和沉积层的较大氧化。层的氧化进而与层的屏障效应和水解稳定性相关。

29、通过控制反应气体含量、优选是氧含量,可以在更宽的波谱内控制材料成分,并因此控制沉积纳米层的功能。通过这种方式,可以通过均匀的、即无孔的层结构实现高屏障效果和强钝化。

30、本发明的另一方面是控制梯度涂层沉积过程中的激发能量,特别是与反应中涉及的工艺气体有关。特别地,激发能量是在与质量相关的基础上根据工艺气体混合物的成分进行控制的。有针对性地调整与质量相关的激发能量可以防止体积聚合,从而防止形成孔隙。

31、在等离子体辅助化学气相沉积中,工艺气体混合物被能量源激发形成等离子体。优选地,使用磁控管作为能量源。激发优选地通过微波进行。优选地,等离子体以脉冲方式激发。脉冲激发可以防止塑料基板被等离子体加热过多。

32、等离子体激发为工艺气体的反应提供能量。与质量相关的激发能量描述了粒子质量提供给反应的能量。通过专门调整粒子质量所提供的能量,可以实现特别均匀的层沉积。

33、已经证实,如果根据工艺气体混合物控制提供给反应的激发能量,则可以沉积完全无孔隙的层。优选地,梯度涂层的各个区中与质量相关的激发能量在特定的工艺窗口中根据相应的反应气体含量来设定。

34、为了计算与质量相关的激发能量,优选地利用校正因子来校正反应中涉及的工艺气体的质量流量,以考虑反应气体的反应性。氧气的校正因子为k=0.6,氮气的校正因子为k=0.5。

35、与质量相关的激发能量,也称为能量密度,可以用以下公式来描述:

36、

37、e:与质量相关的激发能量(能量密度)[j/kg]

38、pp:平均脉冲功率[j/s]

39、fc:校正的工艺气体流量[kg/s]

40、p:功率[j/s]

41、ton:脉冲开启时间[s]

42、toff:脉冲关断时间[s]

43、pgf:前体质量流量[kg/s]

44、rgf:反应气体质量流量[kg/s]

45、在优选实施例中,在相对较高的反应气体含量下,优选25≤c≤250,特别优选50≤c≤100,提供相对较高的与质量相关的激发能量,优选400kj/kg≤e≤2700kj/kg,特别优选1800kj/kg≤e≤2200kj/kg,以沉积屏障区。

46、为了沉积钝化区,在相对较低的反应气体含量下,优选0≤c≤20,特别优选0≤c≤10,提供相对较低至中等的与质量相关的激发能量,优选30kj/kg≤e≤1700kj/kg,特别优选500kj/kg≤e≤800kj/kg。

47、为了沉积可选的粘附区,在相对较低到中等的反应气体含量下,优选0≤c≤50,特别优选0≤c≤30,提供相对较低的与质量相关的激发能量,优选20kj/kg≤e≤200kj/kg,特别优选30kj/kg≤e≤140kj/kg。

48、在此提到的区间限定被以组合和单独的方式公开,并且有助于本发明的技术效果。因此,该区间的相应下限或上限也被明确地独立公开。

49、本发明的另一方面是形成足够薄的梯度涂层,特别是单个区。有利地,涂层的总厚度小于1000纳米。优选地,涂层的厚度最高为500纳米。

50、薄涂层具有较低的层应力。较低的层应力降低了在涂层中形成裂纹或涂层在机械应力下破裂的风险。与刮擦保护涂层(例如用于眼镜片)区域中的较厚梯度涂层相比,在塑料容器的领域中,对机械承载能力方面的要求更高。薄壁塑料容器通常是软的。容器在储存或运输期间(例如,在撞击或堆叠情况下)可能会发生变形。这样的变形不得导致涂层失效。事实证明,厚度小于1000纳米、优选小于500纳米的薄涂层特别适用于塑料容器,特别是适于储存侵蚀性介质。

51、在梯度涂层中形成的区还优选具有针对其功能和/或涂层形成过程优化的厚度。

52、可选的粘附区的厚度优选最大为10纳米。粘附区优选地比屏障区或钝化区薄。这样薄的粘附区足以保护塑料基板免受用于沉积屏障区的富氧等离子的氧化降解影响。增加粘附区的厚度可能导致在后续屏障区沉积过程中增加了孔隙形成。因此,最大厚度为10纳米的薄粘附区有利于均匀的层形成。这种薄的粘附区为随后的屏障区沉积形成了尽可能均匀的基础。

53、屏障区优选具有100纳米的最大厚度。薄屏障区足以形成足够的迁移屏障。同时,均匀的层生长是可能的。优选地,屏障区比钝化区薄。较薄的屏障区有利于无裂纹的层生长。

54、高度氧化的层的生长会伴随着内在的层应力。另一方面,有机特性的钝化层在生长时几乎不受层应力的影响,因此可以更厚。

55、钝化区域的优选厚度最高可达800纳米。由于钝化区必须确保屏障区得到充分保护以免受容器中侵蚀性介质的影响,因此钝化区可以比屏障区更厚。

56、涂层可以由一个或多个梯度涂层组成。上述梯度涂层的结构可以在若干毗邻的梯度涂层中重复以增加保护效果。位于涂层边缘的区通常其有机或氧化中心位于外端,即面向介质或基板。位于梯度涂层内部的区通常在中间有氧化或有机中心。

57、与在复合层中连续施加不同类型的层相反,梯度涂层中的涂层材料始终具有化学相似的表面,因此有利于层生长并防止在聚结岛处形成孔隙。

58、对气体流量,即工艺气体混合物的成分的调整,将允许设定屏障区和钝化区的所需化学配置。根据工艺气体混合物有针对性地调整对每个分子引入的能量,进一步防止了体积聚合,从而防止了大的低聚物参与层形成并产生孔隙。

59、因此,根据本发明的工艺可用于产生对气体和其它渗透物具有高屏障性能的层,同时对侵蚀性介质或其它环境影响具有高稳定性,因为上面的层是化学稳定的,同时无孔隙。

60、根据容器的表面质量、体积和重量,对于涂覆有梯度涂层的聚乙烯容器的屏障性可以提高50至2000倍,与氧气渗透速率有关。此外,即使在强碱性naoh溶液或类似的侵蚀性化学品中长时间储存后,梯度涂层仍保持有抗性,并且屏障保持完整。这意味着它们可用于制造由诸如pe或pet等传统包装塑料制成的包装,适于储存敏感化学品。

61、除了硅,其它合适的半金属或金属也可以被设想用于本发明。本发明不限于硅基原料或涂层。替代地或除了优选的前体hmdso和hmdsn以外,也可以使用其它的(半)金属单体。替代地或除了氧气之外,也可以使用其它的反应气体,例如氮气。本公开还包括这样的实施例,在这些实施例在使用了本文提及的或本领域技术人员已知的pecvd替代物代替优选的工艺气体。

62、下面将参照附图描述更多有利的实施例。

- 还没有人留言评论。精彩留言会获得点赞!