多用炉可控气氛渗碳装置的制作方法

本发明属于热处理设备,特别涉及多用炉可控气氛渗碳装置。

背景技术:

1、渗碳是一种重要的金属表面处理方式,经过渗碳处理可获得具有高硬度和耐磨性表层的金属材料,由于渗碳热处理的温度极高,因此,常见的渗碳过程一般在多用炉中进行,但常规多用炉多为箱式结构,炉内炉温以及气氛存在死角,导致死角位置存在积碳现象,节能效果较差。

2、且常规多用炉炉内工件多为固定放置,工件难以加热均匀,并且炉内气氛难以分布均匀,造成渗碳时易产生局部温度过高或过低的情况,从而降低了工件热处理质量。

3、结合上述两点问题切入点会发现,目前市场上的现有渗碳装置在进行使用的时候,很难同时去规避以上提出的问题,从而无法达到我们所期望的效果,故而,我们提出了在进行使用的时候,能够使气氛分布于均匀,保证工件加热均匀,以及避免死角存在,提升节能效果的多用炉可控气氛渗碳装置。

技术实现思路

1、本发明的目的在于针对现有的多用炉可控气氛渗碳装置,其优点是通过设置分布机构,在热处理时可将放置有工件的料框置于承载组件上,并通过驱动电机同时驱动分布风扇、循环组件和承载组件旋转,分布风扇能够使炉体内空气流动速度加快,提高渗碳的效率,而循环组件可将处于炉体内顶部的热量吸入底部,在送入炉罐内,从而使热量集中在炉罐的内部,并配合工件的旋转,对工件进行均匀性的加热,提升热处理质量,并且通过采用圆形炉膛设计,加上炉内分布机构的设置,使炉内的气动性极大改善,炉温、气氛均匀性大大提高,避免炉内死角的积碳现象,因此相对于方型炉瞠,炉体散热表面积减少,节能效果显著。

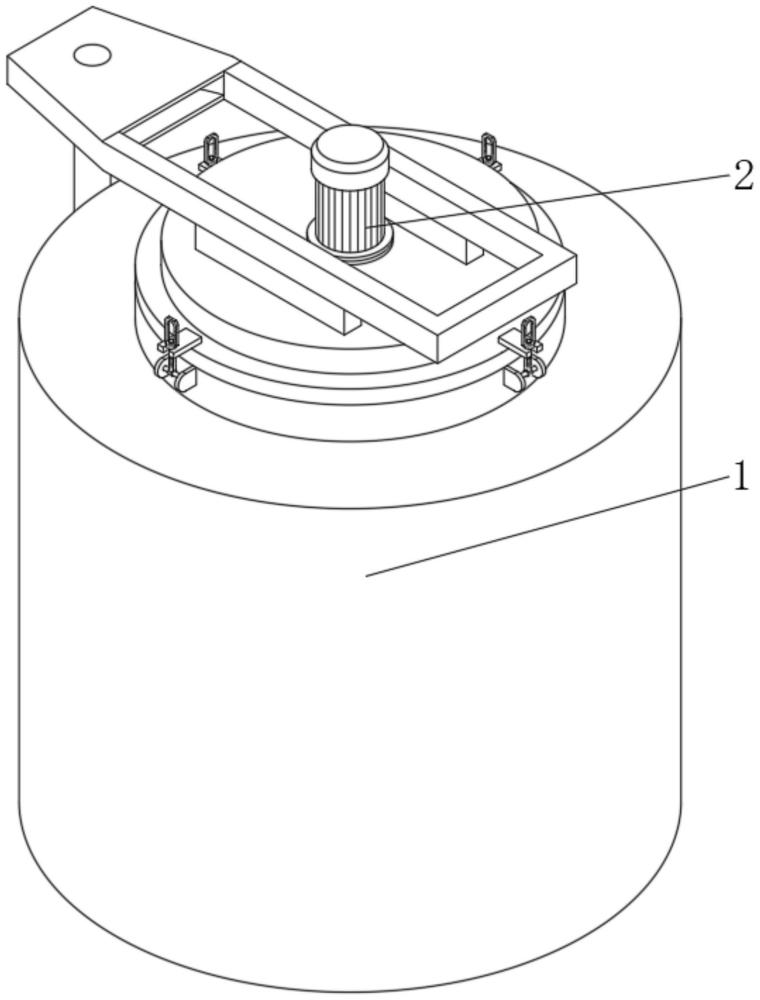

2、本发明的上述技术目的是通过以下技术方案得以实现的:多用炉可控气氛渗碳装置,包括炉体和分布机构,所述炉体包括炉壳,所述炉壳的顶部栓接有炉盖,且炉盖的顶部栓接有升降旋转元件,所述升降旋转元件靠近炉壳的一侧与炉壳栓接,所述炉壳的内部设置有炉衬,所述炉衬的内壁设置有加热元件,所述分布机构设置在炉衬的内部;

3、所述分布机构包括炉罐,所述炉罐栓接在炉衬的内部,所述炉盖的顶部栓接有驱动电机,且驱动电机的输出端栓接有连接组件,所述连接组件的底部延伸至炉衬的内部并套接有轴杆,所述轴杆表面的顶部和底部分别套接有分布风扇和循环组件,所述循环组件栓接在炉罐内部的底部,且循环组件的底部与炉衬的内壁栓接,所述轴杆的表面套接有两组承载组件,且两个承载组件呈错位状设置在轴杆的表面。

4、采用上述技术方案,通过设置分布机构,在热处理时可将放置有工件的料框置于承载组件上,并通过驱动电机同时驱动分布风扇、循环组件和承载组件旋转,分布风扇能够使炉体内空气流动速度加快,提高渗碳的效率,而循环组件可将处于炉体内顶部的热量吸入底部,在送入炉罐内,从而使热量集中在炉罐的内部,并配合工件的旋转,对工件进行均匀性的加热,提升热处理质量,并且通过采用圆形炉膛设计,加上炉内分布机构的设置,使炉内的气动性极大改善,炉温、气氛均匀性大大提高,避免炉内死角的积碳现象,因此相对于方型炉瞠,炉体散热表面积减少,节能效果显著。

5、本发明进一步设置为:所述循环组件包括固定环,所述固定环栓接在炉罐内壁的底部,且固定环的底部呈环形栓接有撑板,所述撑板的底部与炉衬的内壁栓接,所述固定环的底部设置有十字板,且十字板靠近撑板的一侧与撑板栓接,所述轴杆的底部与十字板转动连接,且轴杆的表面套接有循环风扇,所述循环风扇转动连接在固定环的内部。

6、采用上述技术方案,通过设置循环组件,通过轴杆的转动,使循环风扇产生吸力,从而将炉罐底部热量吸入并送至其内部,因此在此作用下,可将炉膛内顶部的热量补充至炉罐底部在进入炉罐内部,以此达到循环吹送的效果,因此可以达到将热量集中至炉罐内,并与工件进行充分的接触,以此提升工件的热处理效果。

7、本发明进一步设置为:所述承载组件包括连接盘,所述连接盘套接在轴杆的表面,且连接盘的表面呈环形栓接有承载板,所述承载板的底部栓接有加强筋,且加强筋靠近连接盘的一侧与连接盘栓接,所述承载板的顶部分别栓接有固定板和滑动板,所述承载板的内部设置有锁定件,且锁定件与滑动板栓接。

8、采用上述技术方案,通过设置承载组件,可将放置有工件的料框置于承载板上,并通过滑动板在其内部移动,并通过锁定件对其的锁定,可达到将料框限制在固定板和滑动板之间的效果,从而起到对料框位置固定的作用,使料框能够跟随轴杆进行转动。

9、本发明进一步设置为:所述滑动板呈t形状设置,且滑动板靠近承载板内壁的一侧栓接有滑块,所述滑块的表面与承载板的内壁滑动接触。

10、采用上述技术方案,通过设置滑动板呈t形状设置,且滑动板靠近承载板内壁的一侧栓接有滑块,可以达到限制滑动板移动轨迹的效果,并使其平稳移动。

11、本发明进一步设置为:所述锁定件包括棘齿条,所述棘齿条栓接在滑动板的底部,且承载板内壁的底部滑动连接有移动板,所述移动板的顶部通过轴销转动设置有棘齿牙,所述棘齿牙与棘齿条配合使用,所述移动板的顶部栓接有复位弹簧,且复位弹簧的顶部与棘齿牙栓接,所述移动板的内部贯穿有连接杆,且连接杆外接移动设备。

12、采用上述技术方案,通过设置锁定件,当滑动板移动时,棘齿牙左侧的弹簧使棘齿牙被棘齿条按压后可恢复到原来的位置,使得棘齿条在任意位置均可与棘齿牙相互卡紧配合,因此可达到对滑动板位置锁定的效果,而当需解除滑动板位置锁定时,可通过连接杆外接的一端设备带动其移动,并使移动板移动,从而使棘齿牙与棘齿条分离,从而达到解除对滑动板位置锁定的效果。

13、本发明进一步设置为:所述移动板的底部栓接有限制块,且限制块的表面与承载板的内壁滑动接触,所述移动板的顶部栓接有挡板结构,且与棘齿牙配合使用。

14、采用上述技术方案,通过设置限制块,可以达到限制移动板移动轨迹的效果,而通过设置的挡板结构,能够防止棘齿牙在外力作用下发生反向转动,防止导致棘齿牙与棘齿轮条失去限位作用的情况出现。

15、本发明进一步设置为:所述连接组件包括轴管,所述轴管栓接在驱动电机的输出端,且轴管套接在轴杆的表面,所述轴管表面的底部套接有密封挡板,所述轴管的两侧均栓接有护壳,所述护壳的内部栓接有电动伸缩杆,且电动伸缩杆靠近轴杆的一侧栓接有插块,所述插块靠近轴杆的一侧贯穿轴管的内部并延伸至轴杆的内部。

16、采用上述技术方案,通过设置连接组件,可通过轴管套接在轴杆的表面,并通过电动伸缩杆的伸出,使插块进入轴杆的内部,从而实现轴管与轴杆的连接,便于驱动电机驱动轴杆进行旋转,同时电动伸缩杆的收缩,可以使插块与轴杆分离,从而便于炉盖进行与炉壳的分离工作。

17、本发明进一步设置为:所述轴杆的两侧均开设有与插块配合使用的插槽,所述轴管内壁的前侧和后侧均焊接有键块,且轴杆的前侧和后侧均开设有与键块配合使用的键槽。

18、采用上述技术方案,通过设置键块和键槽,可以限制轴杆和轴管的连接位置,从而便于插块与轴杆的连接工作。

19、本发明进一步设置为:所述炉罐的底部呈环形焊接有支杆,且支杆的底部与炉衬的内壁栓接,所述炉罐的内壁呈光滑波浪形设置。

20、采用上述技术方案,通过设置支杆,不仅可以达到对炉罐固定的作用,还可使炉罐与炉衬之间形成一定空腔,因此便于循环组件进行热量的循环工作,并且通过炉罐的内壁呈光滑波浪形设置,可以起到减缓热量在炉罐内的流动速率,使热量可与工件进行充分的接触。

21、本发明进一步设置为:所述炉衬的内壁设置有若干个搁丝砖,且加热元件处于搁丝砖的顶部。

22、采用上述技术方案,通过设置搁丝砖,可以达到便于固定加热元件的效果。

23、综上所述,本发明具有以下有益效果:

24、1、通过设置分布机构,在热处理时可将放置有工件的料框置于承载组件上,并通过驱动电机同时驱动分布风扇、循环组件和承载组件旋转,分布风扇能够使炉体内空气流动速度加快,提高渗碳的效率,而循环组件可将处于炉体内顶部的热量吸入底部,在送入炉罐内,从而使热量集中在炉罐的内部,并配合工件的旋转,对工件进行均匀性的加热,提升热处理质量;

25、2、通过采用圆形炉膛设计,加上炉内分布机构的设置,使炉内的气动性极大改善,炉温、气氛均匀性大大提高,避免炉内死角的积碳现象,因此相对于方型炉瞠,炉体散热表面积减少,节能效果显著。

- 还没有人留言评论。精彩留言会获得点赞!