一种高强塑Ti-Mo-Al-Nb-Si钛合金及其制备方法

本发明属于金属材料增材制造领域,具体涉及一种高强塑ti-mo-al-nb-si钛合金及其制备方法。

背景技术:

1、随着我国航天航空事业发展的进程加快,钛及钛合金因其轻质高强、耐高温和耐腐蚀等显著优点,在航空航天领域的应用需求日益增长。然而,因航空航天领域技术发展和成本控制的需要,复杂零部件的应用需求激增,这无疑给传统钛合金零部件的加工带来了极大的困难。近年来,快速发展的选区激光熔化技术(selective laser melting,slm)基于“离散-堆积”增材制造理念,可高效智能、近净成形出复杂结构部件,为航空航天复杂结构钛合金部件的制造提供了良好的解决方案。

2、目前国内外对于slm成形钛合金的研究主要集中于α+β型tc4钛合金,特别是在对其工艺参数的调控的研究上,通过优化激光功率、扫描间距、扫描速度、铺粉厚度等打印参数,可以较好的改善合金的致密度和成形质量。由于在快速熔化和凝固过程中的冶金热效应,裂纹、气孔、球化、变形等成形缺陷较为容易产生,对力学性能造成极大的影响。因此,通常需要对合金进行后续热处理,以消除其残余应力,优化力学性能。经过适当的热处理后,以针状马氏体α′相为主的合金组织将转变为稳定的(α+β)混合组织,有利于提升合金综合力学性能。

3、但基于钛合金相析出条件和强化特性,能够达到高强度的合金主要是亚稳β型钛合金。

4、但关于增材制造亚稳β钛合金的制备方法相关报道相对较少,特别是关于其打印缺陷改善、微观组织调控及性能优化方面尚未形成系统性研究结果,在一定程度上制约了其在航空航天领域的应用。

5、因此,本领域技术人员致力于开发一种增材制造高强韧亚稳β钛合金及其制备方法。通过调整合金元素配比,并应用选区激光熔化技术,直接制备出具有高致密化、高强度和大塑性的亚稳β钛合金,有利于拓宽增材制造亚稳β钛合金在航空航天领域复杂结构部件上的应用。

技术实现思路

1、针对现有技术的不足,本发明的第一个目的在于提供一种适用于选区激光熔化技术,且具有优异综合力学性能的ti-mo-al-nb-si钛合金。

2、本发明的第二个目的在于提供一种无需后续热处理,仅通过选区激光熔化技术直接成形即具有极佳综合力学性能的ti-mo-al-nb-si钛合金的制备方法。

3、为了实现上述目的,本发明采用如下技术方案:

4、本发明提供一种高强塑ti-mo-al-nb-si钛合金,所述ti-mo-al-nb-si钛合金,按质量百分比计,成分组成如下:mo 5~15%;al 1~5%;nb 0.1~3%;si 0.001~3%;余量为ti及不可避免的杂质。

5、本发明提供的ti-mo-al-nb-si钛合金,首先基于钛合金相析出条件和强化特性,控制获得mo当量为8~30mass%的范围内的具有高强度特性的亚稳β钛合金,其中mo和nb作为典型的β稳定元素,具有与β-ti相同的晶格类型且与β-ti无限固溶,可以扩大β相区,降低β相转变温度,提升β相的稳定性(固溶处理后,经合适的冷却速率可形成单一的β相,不会发生马氏体转变)且增加了合金的固溶强化效果,但若添加过量则会对α相的析出产生抑制作用,si元素是一种共析型β稳定元素,在冷却和时效过程中可以形成细小弥散的中间化合物强化合金,并且在调节合金抗蠕变性能及抑制硬脆ω相的产生方面有着重要的贡献,al是使用最广泛的α稳定元素,可通过与ti形成置换型固溶体产生固溶强化,有效提高钛合金的强度。通过在亚稳β钛合金中相中添加一定量的α稳定元素,在一定的动力学和热力学条件作用下,可使β相中的α稳定元素偏聚并使得合金发生相变形成细小的弥散α相以产生析出强化效应。但当al含量超过7%(质量分数)时易形成脆性相,故应当严格控制铝的添加量。此外,在本发明中通过控制调节al和si的含量在本发明范围内,为合金在选区激光熔化工艺的重复热循环下的相变和析出强化提供可能性。

6、优选的方案,所述ti-mo-al-nb-si钛合金,按质量百分比计,成分组成如下:mo 12~14%;al 2~4%;nb 0.2~1%;si 0.001~0.005%;余量为ti及不可避免的杂质。

7、进一步的优选,所述ti-mo-al-nb-si钛合金,按质量百分比计,成分组成如下:mo12.5~13%;al 2~3%;nb 0.5~1%;si 0.001~0.003%;余量为ti及不可避免的杂质。

8、优选的方案,所述ti-mo-al-nb-si钛合金的微观结构为体心立方的β相,且具有孪晶结构。

9、优选的方案,所述ti-mo-al-nb-si钛合金,屈服强度为747~1217mpa,抗拉强度为757~1290mpa,总延伸率为1~20%。

10、进一步的优选,所述ti-mo-al-nb-si钛合金,屈服强度为1004~1019mpa,抗拉强度为1013~1055mpa,总延伸率为10~20%。

11、本发明还提供了一种ti-mo-al-nb-si钛合金的制备方法,将钛合金粉末进行选区激光熔化增材制造即得ti-mo-al-nb-si钛合金,所述选区激光熔化增材制造的工艺参数为:激光功率为130~280w,扫描间距为0.08~0.10mm,扫描速度为1000~1500mm/s,粉末层厚为0.02~0.05mm,能量密度≥65j/mm3。整个过程在氩气仓内进行。

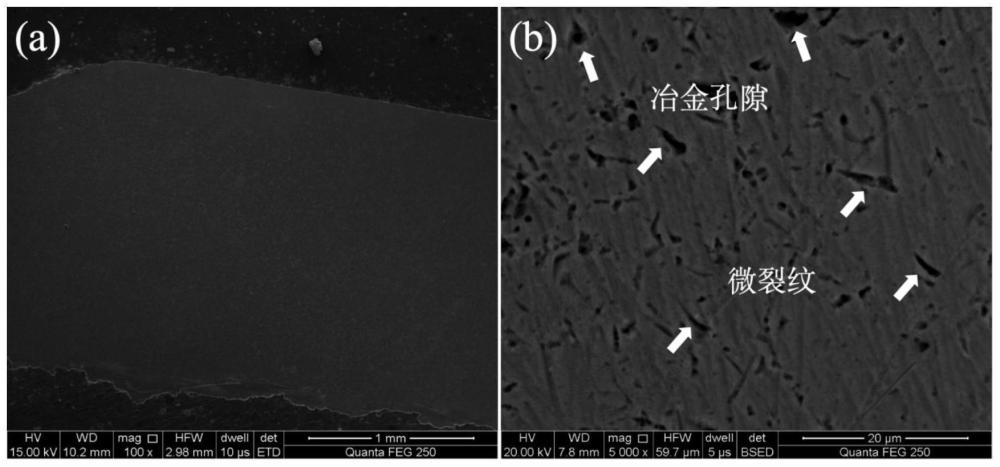

12、本发明采用以钛合金粉末为原料,通过选择合适的α稳定元素和β稳定元素并调控其比例,得到mo当量在一定范围内的亚稳β钛合金,结合选区激光熔化快速冷却的工艺特性,在打印后获得单一的体心立方β相结构。通过对选区激光熔化工艺参数的调整,直接控制激光功率、扫描间距、扫描速度、粉末层厚等参数,从而获得较为合理的能量密度输入范围,抑制未熔合孔隙缺陷的产生,调控微裂纹和冶金孔隙等微观缺陷的形成。在优选的能量密度输入下,基于打印过程中高热应力和局部热循环的特性,激发了孪晶这一晶体缺陷的产生,细密且弥散分布的孪晶结构在变形过程中阻碍和传输位错运动方面都是有效的,因此既可以提升合金强度又可以提升塑性。

13、优选的方案,所述选区激光熔化增材制造的工艺参数为:激光功率为150~250w,优选为200~250w,扫描间距为0.08~0.90mm,扫描速度为1200~1500mm/s,粉末层厚为0.02~0.03mm,能量密度为65~90j/mm3,优选为69~87j/mm3。

14、优选的方案,所述钛合金粉末为球形。

15、优选的方案,所述钛合金粉末的粒径为10~100μm。

16、优选的方案,所述钛合金粉末由等离子旋转电极雾化方法制备而成。

17、优选的方案,先将钛合金粉末于95-105℃,干燥0.5-1.5h,然后再将钛合金粉末置于钛合金基板上于95-105℃预热0.5-1.5h,预热完成后,进行选区激光熔化增材制造。

18、原理与优势

19、本发明通过选择合适的α稳定元素和β稳定元素并调控其比例,得到mo当量在一定范围内且适用于增材制造的ti-mo-al-nb-si亚稳β钛合金,且通过调节mo和nb元素的含量,利用选区激光熔化快速冷却的工艺特性,以抑制马氏体转变,获得较为稳定的β相,此外通过调节al和si的含量,为合金在选区激光熔化工艺的重复热循环以及后续热处理下的相变和析出强化提供可能性,使得在优选的能量密度输入下,基于打印过程中高热应力和局部热循环的特性,激发了孪晶这一晶体缺陷的产生,同时调控微裂纹和冶金孔隙等微观缺陷的形成,最终得到综合力学性能优异的ti-mo-al-nb-si亚稳β钛合金,本发明所提供的ti-mo-al-nb-si亚稳β钛合金的屈服强度为747~1217mpa,抗拉强度为757~1290mpa,总延伸率为1~20%。

20、本发明与现有技术相比,具有如下优点:

21、1.本发明通过直接使用选区激光熔化技术打印成形,无需后续热处理工艺环节,即可获得具有高强度和大塑性的ti-mo-al-nb-si亚稳β钛合金。整个制备过程简单,工艺窗口大,可节约生产成本,有利于推广应用。

22、2.本发明通过合金成分调控,均衡合金中β稳定元素与α稳定元素的含量,较好地调控了合金的β相稳定性,同时在增材制造成形过程中引入孪晶结构,有利于提高合金的强度和塑性。大量的亚稳β相的存在为后续进一步热处理中相变诱发塑性效应的发生提供了可能性,有助于获得强韧性匹配更优的ti-mo-al-nb-si亚稳β钛合金。

- 还没有人留言评论。精彩留言会获得点赞!