薄膜电容器喷金工艺及3D打印喷金设备的制作方法

本发明涉及喷金加工,尤其是涉及一种薄膜电容器喷金工艺及3d打印喷金设备。

背景技术:

1、喷金机是制造电容器的关键设备,其主要用于对电容器进行喷金处理,亦称喷焊处理,其主要原理是将融化、粉碎后的金属微粒,利用压缩空气以高速喷涂在金属化电容芯子的薄膜层隙中,使电容芯子的薄膜金属镀层形成一个耐电流能力相对较强的同电位金属电极面,便于焊接。由于现有的喷金机风力较为分散,因此在进行喷金工序时,大部分的金属材料都无法直接喷涂到芯子的端面上,会在喷涂过程中形成粉尘被吹走,不仅浪费材料,还会对周围加工环境造成污染,难以满足高质量加工的需求。随着3d打印技术的飞速发展,将3d打印技术结合到喷金工序中,是提高喷金质量、降低材料浪费的有效手段之一。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供一种薄膜电容器喷金工艺及3d打印喷金设备,具有提高喷金质量、降低材料浪费、减少环境污染的优点。

2、本发明的目的采用如下技术方案实现:

3、根据本公开实施例的第一方面,提供一种薄膜电容器喷金工艺,所述工艺基于一3d打印喷金设备实现,所述3d打印喷金设备包括:

4、机架;

5、设置在所述机架用于承载待喷金产品的定位治具,所述定位治具上设有若干用于定位待喷金产品的定位模块;

6、至少一个与所述定位模块相对应的、用于执行喷金动作的喷金射流装置;以及,

7、用于驱动所述喷金射流装置在平面内移动以调整喷金位置的伺服驱动机构;

8、其中,所述喷金射流装置包括:

9、用于容纳金属熔滴的打印喷筒,所述打印喷筒的底部设有射流嘴,所述打印喷筒的侧面设有与金属熔滴制备装置相连接的进料接头;

10、用于控制所述射流嘴启闭的阀控单元,所述阀控单元包括:滑动穿设于所述打印喷筒中部用于封堵或打开射流嘴的出料阀杆、以及用于驱动所述出料阀杆往复移动的阀控驱动装置;

11、滑动式装配于所述打印喷筒内、且与所述打印喷筒及所述出料阀杆密封连接、用于对金属熔滴施压以进行出料的推料机构;以及,

12、设置于所述射流嘴下方用于提供压缩气体以将金属熔滴引出并喷涂至待喷金产品上的导流器,所述导流器的中部设有用于供金属熔滴通过的喷金通道;

13、所述工艺具体包括:

14、s100、将待喷金产品定位放置在定位模块上后,由伺服驱动机构驱动喷金射流装置移动至待喷金产品正上方的喷金位置;

15、s200、由金属熔滴制备装置将金属熔滴供入所述打印喷筒内,根据喷金工艺要求选择喷金模式执行喷金加工动作,以在待喷金产品的喷金区域内形成喷金镀层;

16、s300、喷金加工完成后阀控驱动装置驱动出料阀杆移动至下限位置将所述射流嘴封堵,停止输出金属熔滴。

17、实现上述技术方案,进行喷金加工时,将待喷金产品定位安装在定位模块上,其喷金区域朝上,再通过伺服驱动机构驱动喷金射流装置移动至待喷金产品上方,再通过喷金射流装置射出金属熔滴作用在喷金区域,实现喷金加工,喷金加工过程中伺服驱动机构同样可以根据喷金区域的形状控制喷金射流装置按照预定轨迹移动,从而形成完整的喷金加工轨迹,并能够适应不同产品的喷金加工需求;同时通过采用本发明的喷金射流装置进行喷金加工,能够降低金属熔滴氧化率和气化率,有效地降低了材料的浪费,并能够有效地保证金属熔滴作用在待喷金产品的喷金区域,提高材料的利用率。

18、在一些示例性的实施方式中,所述喷金模式具体包括:

19、低速出料模式:阀控驱动装置驱动出料阀杆上移至上限位置将射流嘴打开,金属熔滴在导流器的引流作用下从射流嘴出料;

20、高速出料模式:阀控驱动装置驱动出料阀杆上移至上限位置将射流嘴打开,推料机构动作对金属熔滴施压,金属熔滴在导流器的引流作用下从射流嘴加速射出;

21、间断出料模式:阀控驱动装置驱动出料阀杆以一预定周期于上限位置和下限位置之间往复移动,将射流嘴周期性打开和封闭,金属熔滴在导流器的引流作用下从射流嘴周期性间断出料;

22、间断加速出料模式:阀控驱动装置驱动出料阀杆以一预定周期于上限位置和下限位置之间往复移动,将射流嘴周期性打开和封闭,在射流嘴处于打开状态时,推料机构动作对金属熔滴施压,金属熔滴在导流器的引流作用下从射流嘴周期性间断加速射出。

23、实现上述技术方案,通过设置不同的喷金模式能够满足不同类型产品或不同喷金工艺要求的加工需求。

24、在一些示例性的实施方式中,所述定位模块包括转动式装配于所述定位治具的承料件、以及连接于所述承料件的动力输入件,所述定位治具上设有用于驱动各所述动力输入件同步转动的转动驱动装置;

25、执行喷金加工动作时:按照喷金工艺要求,通过转动驱动装置驱动所述承料件带动待喷金产品转动预定角度,或者通过伺服驱动机构驱动喷金射流装置按照预定轨迹移动,以将金属熔滴喷镀在待喷金产品的喷金区域内形成喷金镀层。

26、实现上述技术方案,通过转动驱动装置控制待喷金产品的转动角度,或者通过伺服驱动机构控制喷金射流装置的移动轨迹,能够满足不同产品不同喷金区域或喷金轨迹的喷金加工需求。

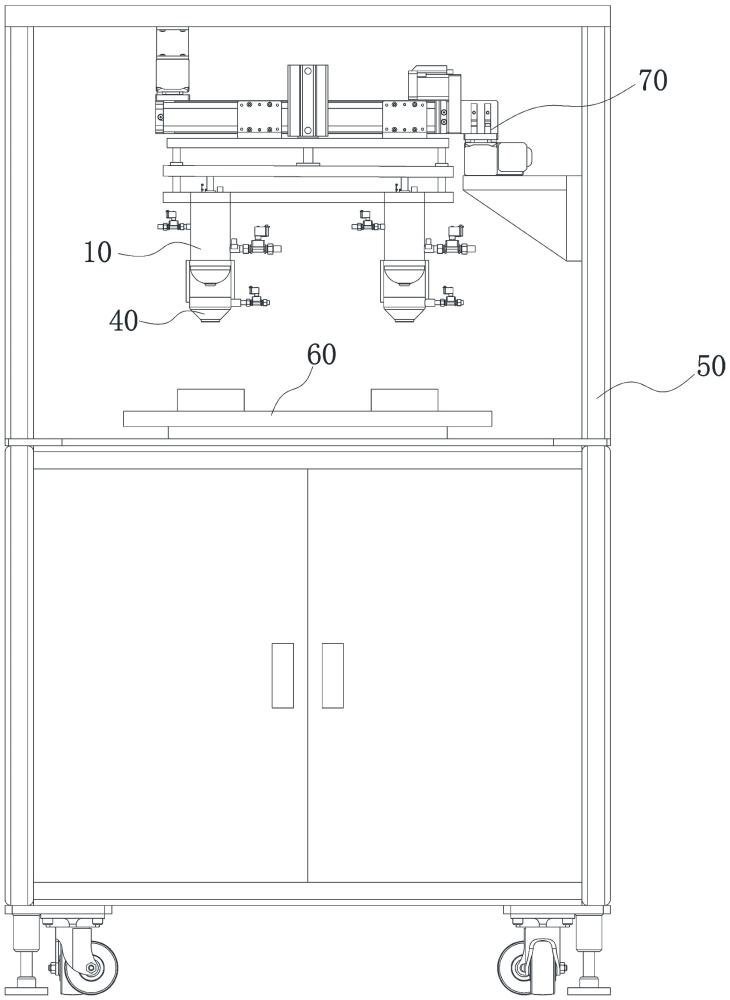

27、根据本公开实施例的第二方面,提供一种3d打印喷金设备,包括:

28、机架;

29、设置在所述机架用于承载待喷金产品的定位治具,所述定位治具上设有若干用于定位待喷金产品的定位模块;

30、至少一个与所述定位模块相对应的、用于执行喷金动作的喷金射流装置;以及,

31、用于驱动所述喷金射流装置在平面内移动以调整喷金位置的伺服驱动机构;

32、其中,所述喷金射流装置包括:

33、用于容纳金属熔滴的打印喷筒,所述打印喷筒的底部设有射流嘴,所述打印喷筒的侧面设有与金属熔滴制备装置相连接的进料接头;

34、用于控制所述射流嘴启闭的阀控单元,所述阀控单元包括:滑动穿设于所述打印喷筒中部用于封堵或打开射流嘴的出料阀杆、以及用于驱动所述出料阀杆往复移动的阀控驱动装置;

35、滑动式装配于所述打印喷筒内、且与所述打印喷筒及所述出料阀杆密封连接、用于对金属熔滴施压以进行出料的推料机构;以及,

36、设置于所述射流嘴下方用于提供压缩气体以将金属熔滴引出并喷涂至待喷金产品上的导流器,所述导流器的中部设有用于供金属熔滴通过的喷金通道。

37、实现上述技术方案,进行喷金加工时,将待喷金产品定位安装在定位模块上,其喷金区域朝上,再通过伺服驱动机构驱动喷金射流装置移动至待喷金产品上方,再通过喷金射流装置射出金属熔滴作用在喷金区域,实现喷金加工,喷金加工过程中伺服驱动机构同样可以根据喷金区域的形状控制喷金射流装置按照预定轨迹移动,从而形成完整的喷金加工轨迹,并能够适应不同产品的喷金加工需求;喷金射流装置执行喷金动作时,由进料接头向打印喷筒内供入金属熔滴至预定液位,通过阀控驱动装置驱动出料阀杆上移打开射流嘴,此时金属熔滴即可从射流嘴出料,而压缩空气供入导流器时,在喷金通道内形成一定的负压,将金属熔滴从射流嘴引入喷金通道内后以射流的形式作用在待喷金产品上需要喷金的位置,实现喷金加工作业,而通过推料机构在出料是可以对金属熔滴施压以加速出料,从而满足更快喷射速度、更大喷金压力的喷金加工需求;本发明通过利用金属熔滴3d打印技术结合导流器的负压引流作用,将金属熔滴以射流的形式出料实现喷金,由于金属熔滴暴露在空气的时间短,因此能够降低其氧化率和气化率,有效地降低了材料的浪费,通过推料机构能够将金属熔滴推出,能够适应更高要求的喷金加工需求,而通过导流器能够将金属熔滴汇聚在喷金通道中,再集中射出进行喷金,因此能够有效地保证金属熔滴作用在待喷金产品的喷金区域,提高材料的利用率。

38、在一些示例性的实施方式中,所述喷金射流装置设置有与所述定位模块一一对应的若干个,若干个所述喷金射流装置的打印喷筒通过一组装模板相互连接固定,且各所述出料阀杆均固定于一阀板,所述阀控驱动装置固定于所述组装模板且其动力输出轴与所述阀板相连接;

39、所述定位模块包括转动式装配于所述定位治具的承料件、以及连接于所述承料件的动力输入件,所述定位治具上设有用于驱动各所述动力输入件同步转动的转动驱动装置。

40、实现上述技术方案,通过设置若干个喷金射流装置能够对应多个待喷金产品进行同步加工,从而提高加工效率,适应高产能的加工需求,通过组装模板实现各打印喷筒的连接固定,提高了设备的整体性,而通过设置阀板驱动各出料阀杆同步移动,既能保证加工的同步性,也能减少阀控驱动装置的设置,降低设备成本;承料件用于定位安装待喷金产品,通过转动驱动装置驱动动力输入件转动,进而能够带动各待喷金产品同步转动,从而能够适应弧形或者环形喷金区域的喷金加工。

41、在一些示例性的实施方式中,所述推料机构包括:

42、滑动连接于所述打印喷筒的驱动环,所述驱动环的内侧壁与所述出料阀杆密封连接、所述驱动环的外侧壁与所述打印喷筒的内壁密封连接,所述打印喷筒的顶部设有第一进气口;

43、通过一连接套与所述驱动环相连接的推料活塞,所述推料活塞的内侧壁与所述出料阀杆密封连接、所述推料活塞的外侧壁与所述打印喷筒的内壁密封连接,所述进料接头位于所述推料活塞上限位置的下方;

44、固定于所述打印喷筒内壁、且位于所述驱动环与所述推料活塞之间的密封环,所述密封环的内壁与所述连接套密封连接以在所述密封环与所述打印喷筒的顶部之间形成供所述驱动环移动的驱动空间,所述打印喷筒的侧部位于靠近所述密封环处设有第二进气口。

45、实现上述技术方案,当出料阀杆上移打开射流嘴时,通过外部供气设备向第一进气口注气,受气压的作用,驱动环能够带动推料活塞向下移动对金属熔滴施压,从而能够加速金属熔滴射出;而当推料活塞下移到极限位置时,则通过外部供气设备向第二进气口注气,第一进气口排气,从而对驱动环施压使其上移,直至推料活塞复位至上限位置,即可再次向打印喷筒内供入金属熔滴。

46、在一些示例性的实施方式中,所述打印喷筒的内壁位于所述第二进气口的上方设有限位环,所述限位环用于限制所述驱动环下行的极限位置。

47、实现上述技术方案,通过限位环对驱动环进行限制,防止驱动环移动位置超过第二进气口,导致推料活塞无法复位,保证推料机构的连续动作。

48、在一些示例性的实施方式中,所述射流嘴上设有第一密封台阶,所述出料阀杆的底部设有与所述第一密封台阶密封配合的第二密封台阶。

49、实现上述技术方案,通过第一密封台阶与第二密封台阶相配合,保证出料阀杆与射流嘴的密封性。

50、在一些示例性的实施方式中,所述导流器包括导流壳体,所述喷金通道位于所述导流壳体的中部,所述导流壳体与所述喷金通道之间形成有引气腔,所述导流壳体的侧面设有用于向所述引气腔导入压缩空气的导气接头;

51、所述喷金通道的底部与所述导流壳体之间形成有供压缩空气通过的射流口,所述导流壳体底部的中心位置处设有与所述喷金通道相对应的喷金筒;

52、所述导流壳体的底部呈漏斗状以使压缩气体沿倾斜向下的方向从所述射流口射入进入所述喷金筒内。

53、实现上述技术方案,外部供气设备将压缩空气通过导气接头注入引气腔中,随后压缩气体从射流口高速流出并进入喷金筒内,进而在喷金通道内形成负压,将金属熔滴从射流嘴引入喷金通道内,再与压缩空气汇流在喷金筒内,并从喷金筒射出作用在待喷金产品的喷金区域,实现喷金加工作业。

54、在一些示例性的实施方式中,所述出料阀杆的上部分设有用于检测其上限位置的第一位置传感器和用于检测其下限位置的第二位置传感器,所述出料阀杆位于所述上限位置时所述射流嘴打开,所述出料阀杆位于所述下限位置时所述射流嘴封闭;

55、所述第一进气口通过第一进气管连接于外部供气装置,所述第一进气管上设有第一电控阀,所述第二进气口通过第二进气管连接于外部供气装置,所述第二进气管上设有第二电控阀;

56、所述第二位置传感器检测到所述出料阀杆位于下限位置时,所述第一电控阀处于锁闭状态。

57、实现上述技术方案,通过第一位置传感器和第二位置传感器可以检测射流嘴是否处于打开状态,当第二位置传感器检测到出料阀杆位于下限位置时,此时射流嘴处于封闭状态,第一电控阀处于锁闭状态即无法打开的状态,也即射流嘴处于封闭状态时,推料活塞无法下移,从而能够有效避免将金属熔滴注入推料活塞上方造成推料机构损坏,或者金属熔滴注入完成后推料活塞误动作而对出料阀杆与射流嘴的接触处造成较大压力导致两者之间的密封性降低。

58、综上所述,相比现有技术,本发明具有如下有益效果:

59、本发明实施例通过提供一种薄膜电容器喷金工艺及3d打印喷金设备,进行喷金加工时,将待喷金产品定位安装在定位模块上,其喷金区域朝上,再通过伺服驱动机构驱动喷金射流装置移动至待喷金产品上方,再通过喷金射流装置射出金属熔滴作用在喷金区域,实现喷金加工,喷金加工过程中伺服驱动机构同样可以根据喷金区域的形状控制喷金射流装置按照预定轨迹移动,从而形成完整的喷金加工轨迹,并能够适应不同产品的喷金加工需求;喷金射流装置执行喷金动作时,由进料接头向打印喷筒内供入金属熔滴至预定液位,通过阀控驱动装置驱动出料阀杆上移打开射流嘴,此时金属熔滴即可从射流嘴出料,而压缩空气供入导流器时,在喷金通道内形成一定的负压,将金属熔滴从射流嘴引入喷金通道内后以射流的形式作用在待喷金产品上需要喷金的位置,实现喷金加工作业,而通过推料机构在出料是可以对金属熔滴施压以加速出料,从而满足更快喷射速度、更大喷金压力的喷金加工需求;本发明通过利用金属熔滴3d打印技术结合导流器的负压引流作用,将金属熔滴以射流的形式出料实现喷金,由于金属熔滴暴露在空气的时间短,因此能够降低其氧化率和气化率,有效地降低了材料的浪费,通过推料机构能够将金属熔滴推出,能够适应更高要求的喷金加工需求,而通过导流器能够将金属熔滴汇聚在喷金通道中,再集中射出进行喷金,因此能够有效地保证金属熔滴作用在待喷金产品的喷金区域,提高材料的利用率。

- 还没有人留言评论。精彩留言会获得点赞!