一种压铸铝合金及其制备方法与流程

本发明属于金属材料,涉及一种压铸铝合金及其制备方法。

背景技术:

1、随着新能源汽车的快速发展,铝合金作为主要的轻量化材料在新能源汽车上的使用比例快速增加,其中铝合金压铸件正朝着大型、薄壁、复杂、高精度、高强韧方向发展。以特斯拉汽车为例,特斯拉在model y后底板、前机舱等大型结构件采用铝合金一体压铸技术,将传统冲压+焊接的零件从一两百多个减少到1-2个大铸件,极大的提升了生产效率。

2、目前,一体压铸铝铸件与车身连接方式以spr铆接等技术为主,该铆接工艺对材料延伸率要求一般为8%以上,否则将出现铆接开裂。主流车企对一体压铸免热处理铝合金材料力学性能的要求为:抗拉强度大于220mpa,屈服强度大于105mpa,延伸率大于8%。同时,大型压铸件对材料流动性要求高,硅含量在7-12%范围内时,压铸流动性随硅含量增加而增加,但硅在铝中属于硬脆相,造成延伸率下降。压铸行业使用量最大的adc12铝合金,硅含量为11%左右,接近共晶点,流动性最好,但室温伸长率通常不高于2%,无法用于汽车结构件。1990s年代,德国莱茵铝业公司开发了silafont-36(alsi10mnmg)(专利公开号:us6364970b1),压铸铝合金,是2020年以前汽车结构件使用的最主要压铸铝合金,但该材料在压铸态延伸率仅5~7%,需要通过后续热处理(t6或t7热处理)方式来满足强韧性要求,整个工艺流程较长,且热处理导致的零件变形限制了零件尺寸不能太大。

3、为解决上述问题,相关企业采用降低硅含量并严控铁含量的方法来提升铸态延伸率,如美国铝业c611材料是目前使用较多的一体压铸免热处理材料(专利公开号:wo2005071127a1),该材料在实际应用中通过降低硅含量到6.5%左右来提升延伸率,但该低硅含量导致其压铸工艺性较差,材料凝固收缩大,容易产生铸造缺陷。与此同时,也有企业采用降低镁含量方式来提升铸态延伸率,如莱茵铝业ci37材料(专利号:cn1537961a)虽保持了9.5%左右的硅含量来保障压铸工艺性,但为抵消高硅含量带来的延伸率损失,降低了强化元素镁的含量,镁含量小于0.06%,导致其强度偏低,铸态及涂装烘烤态强度均低于120mpa,且壁厚衰减性明显,在5mm厚度及以上试片,其屈服强度往往只有95mpa。同时,上述c611和ci37材料,均要求极低铁含量(铁小于0.15%),以此来减少含铁杂质对于材料延伸率的影响,而为了达到相应的铁含量要求,也必须全部使用原生电解铝,材料碳排因子均较大,不利于企业双碳目标的达成。

4、基于此,本发明旨在提供一种流动性良好、铁容忍度高、铸态下即实现高强韧的压铸铝合金。

技术实现思路

1、本发明目的在于提供一种流动性良好、铁容忍度高、铸态下即实现高强韧的压铸铝合金,所述压铸铝合金在保持高硅含量的同时,还可以在铸态下即可达到高强韧的性能,与此同时,所述压铸铝合金可以使用较高的铁含量,可以解决目前一体压铸材料无法添加回收铝的问题,并降低碳排放。

2、根据本发明的第一方面,本发明提供了一种压铸铝合金,以所述压铸铝合金总重量为基准,所述免热处理压铸铝合金包括:7.5~9.0wt.%的si,0.08~0.4wt.%的mg,0.4~0.8wt.%的mn,0.08~0.4wt.%的fe,0.01~0.25wt.%的v,0.01~0.15wt.%的re,0.05~0.15wt.%的ti,0.01~0.4wt.%的cu,0.01~0.4wt.%的zn,0.01~0.06wt.%的sr,0.01~0.5wt.%的混合细化剂,小于或等于0.1wt.%的不可避免杂质元素,和余量的al;其中,所述混合细化剂为al-ti-b-c;所述mn/(v+re)的质量比大于4;所述re选自ce、la、y中的至少一种。

3、在本发明所提供的上述方案中,si的主要作用是增加合金的流动性同时降低凝固时的体积收缩率,硅在一定范围内也能提高合金强度,但硅含量过高则会明显降低材料塑性。对于压铸材料,发明人根据大量实验验证,在本发明所提供的技术方案中,硅含量在7.5~9%之间时,可以产生足够的共晶组织,即凝固过程的共晶反应较充足,能够保证材料的流动性。

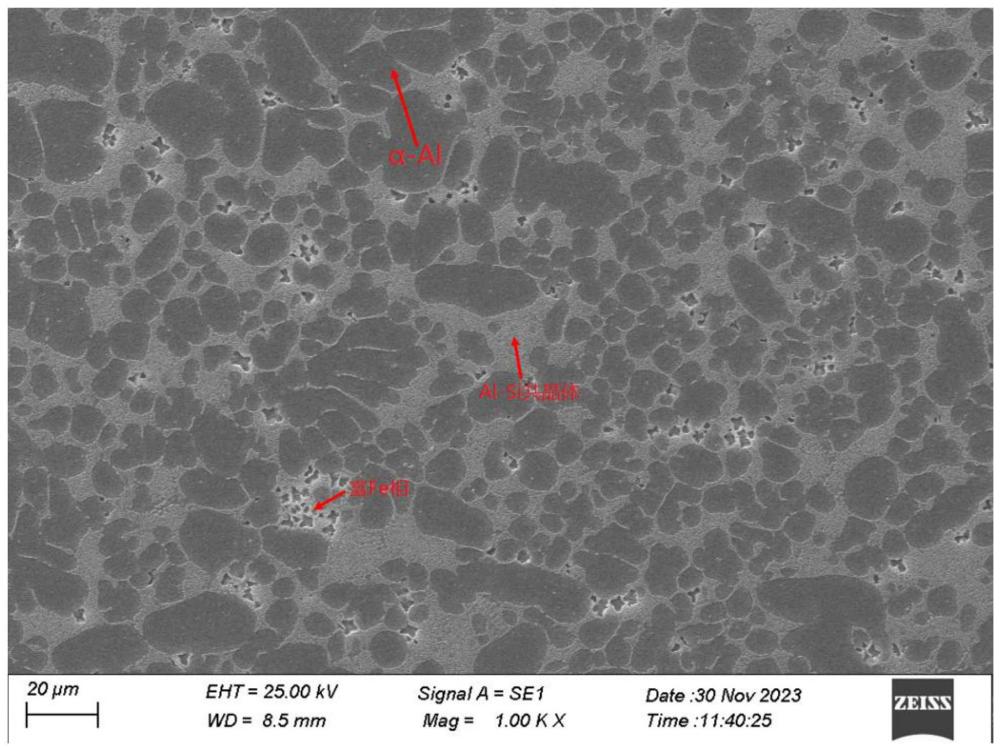

4、一般来说,fe在铝合金中属于有害杂质元素,但工业合金及回收废铝中不可避免存在铁元素,熔炼等加工过程也会因为接触铁质工具而导致材料增铁,对于fe元素对铝合金材料带来的不利影响,现有技术往往采用mn对富铁相进行变质,将针片状的β-al5fesi变质为汉字状的α-al15(fe,mn)3si2相,来降低富铁相对基体的割裂进而提升延伸率,但该方法往往仅对锂合金材料中fe含量小于0.2%的材料有效,当铝合金材料中的fe含量超过0.2%时,往往仍然能够形成针片状β-al5fesi,如c611和ci37等铝合金材料,均要求极低铁含量(铁小于0.15%),以此来减少含铁杂质相对延伸率的影响。基于此,本发明经大量实验发现,当通过同时添加mn、v、re且将mn/(v+re)的质量比控制在大于4的范围时,可以使得压铸凝固过程中富铁相由针片状转变为对韧性更为有利的不规则多边形状,实现对富铁相的变质,进一步提升了材料韧性。优选地,当所述re为ce时,mn、v、ce含量在上述范围且当mn/(v+ce)>4时,由于mn含量远远高于v和ce的含量,形成的汉字状al-(mn,fe,v,ce)-si复杂相,与单纯使用mn变质时形成的α-al15(fe,mn)3si2相结构相似,差异主要是由v和ce部分取代了晶格中mn原子的位置形成的新复杂相al-(mn,fe,v,ce)-si,该新复杂相熔点高于铝,也高于单纯使用mn变质时形成的α-al15(fe,mn)3si2相,加上该复杂相相对于铝熔体有更大的质量密度,从而使本发明的铸造铝合金熔体在精炼后的静止阶段,该复杂相更倾向于提前结晶并在重力作用下沉降于铝熔体底部,从而变相降低了压铸件中含铁有害杂质相的含量,进一步使得本发明的铸造铝合金能够容忍超过0.2%的铁元素存在。如当采用本发明中的上述mn、v、re复合变质方案时,就算铝熔体中铁含量高达0.4%,仍然能获得10%以上的延伸率。可见,采用本发明的上述技术方案,对降低fe对压铸铝合金材料的伤害具有显著的效果。

5、当以回收铝作为铝原料时,除fe以外,回收铝中往往还存在少量的zn和cu,发明人经研究发现,当限制cu+zn的总含量在上述范围内时,cu和zn的存在并不会损害材料延伸率,反而对强度有一定的提升。同时,zn含量在上述含量范围时对铝合金材料的防腐性能没有明显影响,而cu含量在上述范围内时,主要以固溶态和cual2形式存在,因cual2和被铜饱和的基体的电位仅相差百分之几伏,因此并不对材料腐蚀性能造成影响。

6、在本发明所提供的上述方案中,sr对共晶硅的变质至关重要,本发明经研究发现在压铸条件下,材料凝固速度快,控制sr含量在0.01%~0.06%之间对本发明的铝合金材料变质效果最明显,当sr含量超过0.08%时材料凝固后的表面有明显细小龟裂的表面状态,这是由于sr含量过高破坏了铝合金表面的氧化膜,当sr进一步增加到1%后会形成含sr第二相并且材料吸气明显,造成内部缺陷增加,因此本发明控制sr含量在0.01%~0.06%之间。

7、所以,本发明通过进一步控制压铸铝硅合金中的硅、镁、锰、铁、钒、钛、铜、锌、锶、稀土元素、混合细化剂、铝等元素的含量在上述范围内,可以有效减少压铸工艺带来的缺陷,避免后续的合金热处理工艺,并使制备得到的压铸铝合金在铸态下即具有较高的强韧性和较好的抗热裂性,进而提升其综合力学性能。

8、在本发明的一些实施方案中,以所述压铸铝合金总重量为基准,所述免热处理压铸铝合金包括:7.5~9.0wt%的si,0.08~0.4wt.%的mg,0.5~0.8wt.%的mn,0.12~0.35wt.%的fe,0.01~0.15wt.%的v,0.01~0.15wt.%的re,0.08~0.12wt.%的ti,0.01~0.25wt.%的cu,0.01~0.15wt.%的zn,0.015~0.04wt.%的sr,0.02~0.5wt.%的混合细化剂,小于或等于0.1wt.%的不可避免杂质元素,和余量的al。

9、在本发明的一些实施方案中,所述免热处理压铸铝合金还含有li元素;以所述压铸铝合金总重量为基准,所述免热处理压铸铝合金中包括0.01~0.2wt.%的li;优选地,以所述压铸铝合金总重量为基准,所述mg/li的质量比大于1.5。

10、mg是铝硅系铸造铝合金中常用的强化元素,提高镁含量能提升材料强度,但材料韧性(延伸率)对镁含量非常敏感,如ci37材料(专利号:cn1537961a)需要严格限制镁含量低于0.06%,才能保证该材料铸态延伸率达到10%,过低的镁含量导致该材料强度较差,壁厚敏感性高,如压铸3mm厚度试片时其屈服强度110mpa,但厚度增加到5mm试片时,该材料的屈服强度仅95mpa。而发明人在研究中发现,在al-si-mn-mg合金中加入强化元素li,同时保持一定的mg/li重量比时,可以进一步显著增强合金的强度。另外,li的加入还有利于si相的粒状化,均匀化,减弱了硅相对基体的割裂作用,从而提升材料断裂延伸率。即,在本发明更优选的方案中,采用mg与li进行混合添加,并保证mg+li含量在0.1~0.5%范围且mg/li质量比大于1.5时,不仅可显著提升材料强度,同时也能保证材料韧性不受明显影响。其微观原理是li与na同为ⅳ族元素,核外电子结构相同,物化性质相似,li可以选择吸附在si孪晶凹谷处,影响硅的生长机制,进而造成对共晶硅产生变质作用,有利于材料塑性提升。另外,由于初生的mg2si相是一种硬脆相,对材料的塑性非常不利,而li性质活泼,与空位有较高的结合能,间接抑制了mg原子的扩散,可降低mg与si的结合率,减少了粗大mg2si相的形成,在提升强度的同时避免了塑性的降低。

11、在本发明的一些实施方案中,所述al-ti-b-c的制备方法包括:以40~50wt.%的al-b-c中间合金、10~15wt.%的钛添加剂和余量的工业纯铝为原料,在1000~1200℃熔化后浇铸得到。

12、在本发明的一些实施方案中,所述钛添加剂选自ti75、ti50中的至少一种。

13、在本发明的一些实施方案中,所述al-ti-b-c的制备方法包括如下步骤:

14、(1)准备40~50%al-b-c中间合金,10%~15%钛添加剂,余量为工业纯铝;

15、(2)将所述al-b-c中间合金和所述工业纯铝在760-790℃进行熔化后并升温至1000~1200℃,保温20min后加入所述钛添加剂,全部熔化后搅拌均匀,保温30-40min,得到al-ti-b-c混合细化剂熔体;将所述熔体进行浇铸,得到所述al-ti-b-c混合细化剂。

16、在压铸工艺中,不可避免存在粗大的压室预结晶组织escs,该粗大组织会降低材料力学性能,传统晶粒细化剂如al-5ti-b由于会与sr等重要的变质剂发生毒化反应而无法使用,在本发明中,发明人经大量实验发现,通过添加al-ti-b-c作为混合细化剂可避免影响sr对共晶硅的编制作用,同时又将预结晶组织escs进行了细化,进一步提升材料的韧性。

17、根据本发明的第二方面,本发明还提供了一种如本发明第一方面任一所述的免热处理压铸铝合金的制备方法,包括如下步骤:

18、1)备料:根据设定的化学成分,按计量比称取各原料;

19、2)熔化铝:将经预热后的铝原料置于熔炼炉中进行熔化,完全熔化后保温;

20、3)熔炼:进行一次升温后,添加结晶硅,全部熔化后添加al-fe中间合金,待al-fe中间合金全部熔化后进行一次降温,保温;保温后加入al-cu中间合金、al-mn中间合金、al-v中间合金、al-re中间合金,待熔化完毕后进行二次降温;用惰性气体对熔体进行保护后加入al-li中间合金、纯锌、纯镁、al-ti-b-c混合细化剂,并将其压入底部进行熔化,得到熔体,全部熔化后,加入al-sr中间合金,熔化后得到熔体;

21、4)精炼:将步骤(3)中的熔体进行二次升温,精炼;

22、5)压铸:将精练后的熔体进行压铸,得到所述免热处理压铸铝合金;

23、其中,所述铝原料包括回收废铝和工业纯铝/或工业纯铝;所述al-re中间合金选自al-ce、al-la、al-y中的至少一种。

24、对于所述免热处理压铸铝合金的制备方法,现有技术有公开将铝原料进行熔化后,将硅原料与其他元素原料进行一起熔化,而本发明经探究发现,由于熔化硅需要的温度更高,而其他元素需要的温度低,如果一起熔化可能会造成因温度不够高而导致初晶硅析出,初晶硅是一种脆性相,对材料的塑性不利。而本发明通过将铝原料进行熔化后保温、升温后,先将硅原料进行熔化,再加入其他元素原料进行熔化等后续操作,如此操作,可以进一步提升了材料的相关性能。

25、在本发明的一些实施方案中,所述步骤1)中,所述预热的温度为:160-180℃;所述熔化的温度为750-780℃;所述保温时间为30-50min。

26、在本发明的一些实施方案中,步骤2)中,所述一次升温的温度为760-790℃;所述一次降温的温度为730-740℃;所述一次降温后的保温时间为10-20min;所述二次降温的温度为680-700℃。

27、在本发明的一些实施方案中,步骤3)中,所述二次升温的温度为730-740℃;所述精练包括:采用旋转除气装置在熔体中通入氮气或氩气进行精炼7-10min后,撇渣并降温至680-690℃,静置30-50min。

28、在本发明的一些实施方案中,步骤4)中,所述压铸条件包括:保温炉内铝液温度控制在680-710℃;模温机设定温度为160~190℃;压铸机低速压射速度为0.05~0.2m/s,压铸机高速压射速度为3~5m/s;压铸压力为60-100mpa;模具型腔内的真空度不大于8kpa。

29、在本发明的一些实施方案中,所述制备方法还包括:将准备好的各原料进行表面清理和烘干处理后再进行后续的熔化或熔炼步骤。

30、在本发明的一些实施方案中,所述制备方法还包括:进行所述精练步骤后,在得到的液态熔体内部取样,冷却至室温后,进行熔体的成分检测,熔体中的成分检测合格后进行后续的压铸步骤;若熔体的成分检测不合格,以合金元素组成成分为目标,计算需添加的原料质量,并按计算结果添加该原料,使熔体的成分达到合格的范围,再进行后续的压铸步骤。

31、在本发明的一些实施方案中,所述添加的原料为工业纯铝、结晶硅、al-mn中间合金、al-v中间合金、纯镁、纯锌、al-cu中间合金、al-fe中间合金、al-ti-b-c混合细化剂、al-sr中间合金、al-re中间合金中的至少一种。所述al-re中间合金选自al-ce、al-la、al-y中的至少一种。

32、根据本发明的第三方面,本发明还提供了一种汽车车身结构件,汽车车身结构件包括压铸铝合金,所述压铸铝合金为本发明第一方面任意实施方案中所述的免热处理压铸铝合金或者如本发明第二方面任意实施方案中所述的制备方法制备得到的免热处理压铸铝合金。

33、与现有技术相比,本发明具有以下有益效果:

34、本发明提供了一种免热处理的压铸铝合金,通过控制压铸铝合金中的硅、镁、锰、铁、钒、稀土元素、钛、铜、锌、锶、al-ti-b-c混合细化剂、铝等元素的含量,有效减少了压铸工艺带来的缺陷,避免了后续的合金热处理工艺,并使制备得到的压铸铝合金在铸态下即具有较高的强韧性和较好的抗热裂性,进而提升其综合力学性能。相较于现有的压铸铝合金材料,本发明所提供的压铸铝合金具有显著更好的屈服强度(133-170mpa)、抗拉强度(276-295mpa)以及延伸率(12%-17%)性能以及较优异的铸造性能。

- 还没有人留言评论。精彩留言会获得点赞!