一种高温液态高炉渣余热回收方法及回收系统

本发明属于涉及钢铁冶金行业中的高温液态渣的余热回收,更具体的说,涉及一种高温液态高炉渣余热回收方法及回收系统。

背景技术:

1、钢铁企业能耗高、污染大,面临着资源和环境的巨大挑战。高温液态高炉渣是钢铁工业最主要的废弃物,2020年我国高炉渣产量为3.11亿吨。出炉的液态高炉渣温度在1400℃以上(称为高温液态高炉渣),按照每吨高炉渣显热1.8gj计算,2020年高温液态高炉渣可利用的热能高达5.598×108gj(折合标准煤为1.91×107吨),其中蕴含的热能具有很高的利用价值。现有的高炉渣处理方法也不少,有拉萨法(rasa)、inba法、轮法、明特法、沉淀池等多种方法,这些方法归结起来其共同特点是采用了不同的工艺装置把热渣水淬粒化,用不同的装置使渣水分离后输出,即主要靠水带走渣热,因此可以理解为水冷却型。现阶段,我国主要采用水淬的方式对高温液态高炉渣进行处理,但现有高温液态高炉渣水淬工艺,会产生大量的蒸汽、渣棉、h2s气体,污染严重,其中部分冲渣水吸热蒸发形成的蒸汽的放散,还会造成能源和水资源的浪费,高温液态高炉渣的热能也没有得到回收利用。

2、目前,从高炉中排出的炉渣,主要采用水淬法处理,高温液态高炉渣在冲渣水的作用下冷却粒化,得到的冷渣可以用作水泥生产的原料。冲渣水冷却带走的高炉渣热量约占炼铁能耗的8%,这部分热量没有得到充足利用,最终冷却挥发,热量散失到大气中,即造成了能源的浪费,也对环境造成了热污染。

3、为了解决上述的问题,经检索,中国专利申请号为201110293723.1,申请日为2011年9月29日的专利申请文件公开了一种水淬蒸汽法利用炼铁炼钢熔渣余热移动渣罐水淬系统,水淬罐内壁嵌入耐高温密封圈,侧壁开出均压孔和蒸汽出口;渣罐底部安装出渣滑动水口,上口用耐火盖和耐高温橡胶盖密封,侧面装有吊耳、开有均压孔;将装满的渣罐吊到水淬罐上放下,渣罐外表面与水淬罐内密封圈靠重力密封;软管连接上下均压孔,从水淬罐均压孔流出蒸汽对渣罐内熔渣加压;从水淬罐出口流出蒸汽进入换热器一次回路放热,一次回路出口装憋压阀增加水淬罐内压力。该专利采用单密封结构靠重力自流,且只能产生常压蒸汽只适合低温回收(100℃),不能用于发电。

4、又如,中国专利申请号为202310196440.8,申请日为2023年3月3日的专利申请文件公开了一种用于高温高炉渣的余热回收装置,该专利中储水箱底部的两端对称固定连接有延伸板,两个延伸板中部的一侧均开设有导向弧形槽,导向弧形槽的内部固定安装有导向圆杆,导向圆杆的中部活动套接有限位环,该发明利用电磁块和金属贴合块相互贴合固定连接,使得液压伸缩杆可以拉动炉渣接收盒进出契合槽,在炉渣接收盒内部盛满高温炉渣进入契合槽内部后,会紧密贴合储水箱的边侧,且契合槽凹陷在储水箱的内部。该专利中的构造较为复杂,不适合实际的工业生产中使用。

5、又如,中国专利申请号为202010509125.2,申请日期为2020年6月7日的专利文件公开了一种高炉冲渣水及乏汽余热利用系统,该专利主要包括高炉和与高炉相连通的水渣池,水渣池上方设有乏汽放散塔,水渣池的一侧设有用于对水渣池内的高温熔渣冲击冷却的喷水泵,喷水泵与蓄水池相连通,还包括风机、抽水泵和余热回收装置,余热回收装置内设有相互换热的热介质通道和冷水通道,乏汽放散塔和水渣池分别通过风机和抽水泵与所述热介质通道的入口端相连通,通过回收高炉冲渣水及乏汽余热,利用余热回收装置的热量交换,输送出热水作为吸收式制冷机的能量使用,实现对软水进行冷却。该系统通过余热回收装置间接换热作为吸收式制冷机的热源,热能损耗大,效率很低。

6、再如,中国专利申请号为202010509125.2,申请日期为2020年6月7日的专利文件公开了一种高炉渣池余热回收利用系统,该专利主要包括收集罩、捞渣机、风机、换热系统、烟囱、渣池。收集罩内部设有渣池,渣池底部设为斜坡状,收集罩侧壁设有进渣口,通过进渣口向渣池内进渣;渣池内部设有捞渣机,捞渣机一端伸入渣池底部,另一端伸出渣池;收集罩另一侧壁设有出渣口,通过出渣口,捞渣机连接于存储箱。捞渣机将渣池内部的渣捞出,输送到收集罩外面的存储箱内,收集罩顶部设有管道,通过管道连接有风机,风机收集罩内的高温蒸汽抽走。所述风机连接有换热系统,通过换热系统将高温气体的余热回收掉;换热系统出口连接有风机,通过风机连接有烟囱,换热后的气体由风机经过烟囱排放出。该专利对高温蒸汽进行处理,换热后直接排放,脏蒸汽中含有h2s、so2等有害气体,对环境存在不良影响,并且余热回收效率极低。

7、综上所述,高炉渣余热回收成为钢铁行业亟需解决的难题,传统的水淬法,不能达到保护环境、减少能源消耗的目的。因此,亟需提出一种结构简单的高炉渣余热回收系统。

技术实现思路

1、1.要解决的问题

2、本发明的目的在于提供一种高温液态高炉渣余热回收方法,至少能够解决一个目前高炉渣余热回收技术中存在的高炉渣蒸汽污染环境、用水量大以及余热回收率低的问题。

3、本发明的另一目的在于提供一种高温液态高炉渣余热回收系统,结构简单,易于制造。

4、2.技术方案

5、为了解决上述问题,本发明所采用的技术方案如下:

6、本发明第一方面提供一种高温液态高炉渣余热回收方法,根据该方法,所述高温液态高炉渣经密封加压后,能够以一定压力进入渣水换热罐,并在所述渣水换热罐完成所述高温液态高炉渣与冷凝水的热交换而产生蒸汽,该蒸汽能够用于发电、烘干等等。

7、根据本发明目的的第一方面的任一实施方案,所述蒸汽通过换热器加热软水成二次蒸汽,所述二次蒸汽压力为0.5mpa~0.8mpa,用于发电;所述蒸汽的冷凝水在换热器完成热交换循环至渣水换热罐中。

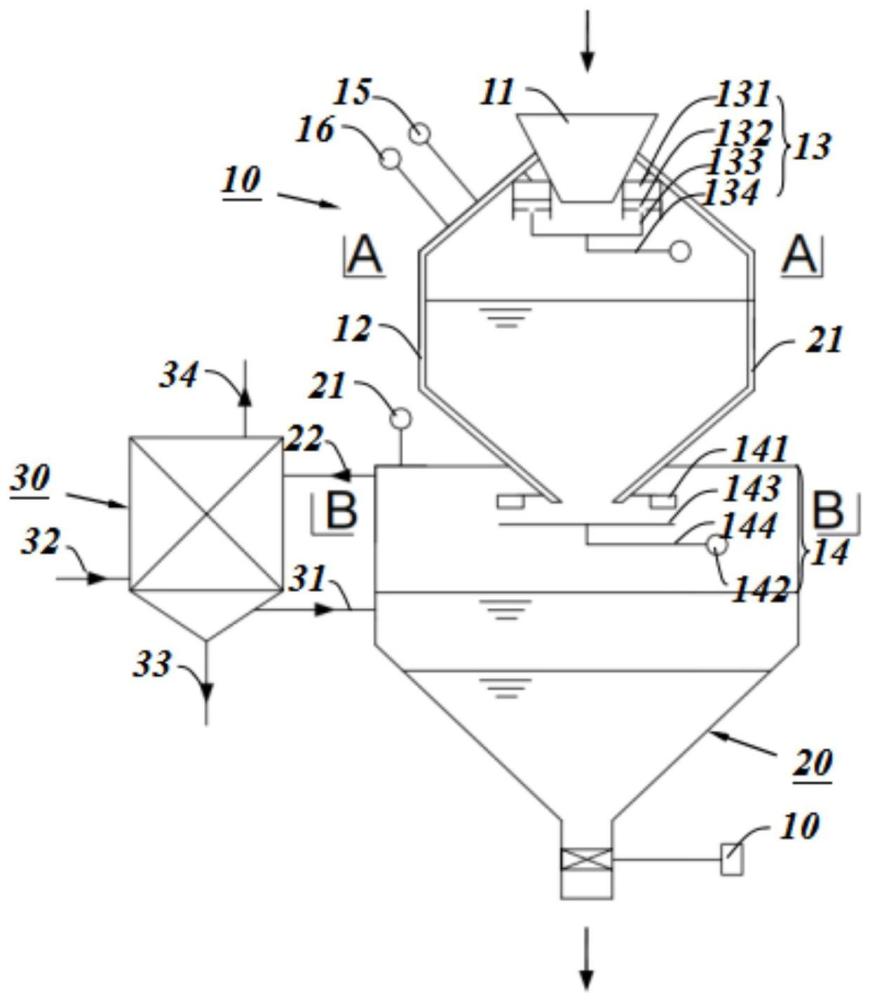

8、本发明第二方面提供一种实现上述第一方面所述方法的高温液态高炉渣余热回收系统,包括:炉渣加压储藏罐、渣水换热罐和换热器;所述渣水换热罐用于承接从所述炉渣加压储藏罐流出的高温液态高炉渣,所述渣水换热罐中的冷凝水与所述高温液态高炉渣进行热交换而产生蒸汽;软水从所述换热器入口进入并与由脏蒸汽通道进入所述换热器内的蒸汽进行热交换,所述换热器上方排出干净蒸汽进行发电;

9、所述炉渣加压储藏罐的上部与水蒸气加压阀和减压阀相连,所述高温液态高炉渣经过顶部的漏斗进入所述炉渣加压储藏罐内,在所述炉渣加压储藏罐的入口设置有水冷密封装置,在所述炉渣加压储藏罐的入口设置有气冷密封装置;经密封加压后,能够以一定压力使得所述高温液态高炉渣进入所述渣水换热罐中。

10、需要说明的是,由于炉渣加压储藏罐的顶部密封温度高,故采用水冷,在所述炉渣加压储藏罐的入口设置有气冷密封装置,防止渣与细缝(合金板与橡胶挤压形成的缝隙)的堵塞和粘结。双向密封保证炉渣加压储藏罐的底部压力。

11、本发明的高温液态高炉渣余热回收系统,能有效的回收高炉渣处理过程中产生的蒸汽,减少冷却水的使用量。

12、根据本发明目的的第二方面的任一实施方案,所述经密封加压后的压力值不低于0.5mpa,优选的经密封加压后的压力值为0.5~1.0mpa,且高温液态渣从炉渣加压储藏罐输送到渣水换热罐内时,渣水换热罐内部的压力要小于炉渣加压储藏罐内的压力。

13、根据本发明目的的第二方面的任一实施方案,所述换热器下方的冷凝水出口通道与所述渣水换热罐相连,换热后冷凝水循环回至所述渣水换热罐中。

14、根据本发明目的的第二方面的任一实施方案,所述炉渣加压储藏罐的内壁面附有内衬层,其材料为耐高温材料,能够在1400℃时正常工作;所述水蒸气加压阀和减压阀设置在炉渣加压储藏罐上方一侧,通过加减压储存和释放高温液态高炉渣。所述水蒸气加压阀用于增加罐内压力,保持高压,所述减压阀用于调控炉渣加压储藏罐内的压力,即当需要向储藏罐装填液态高炉渣时,通过减压阀减少压力,便于输送。当炉渣加压储藏罐内压力过高时,减压阀也相应减压至正常范围。

15、根据本发明目的的第二方面的任一实施方案,所述水冷密封装置包括第一橡胶垫、硅酸铝纤维布、第一转动关节、密封凹槽和第一转动轴;所述密封凹槽固定在所述炉渣加压储藏罐内壁;所述第一橡胶垫用于缓冲密封压力,减少磨损;所述硅酸铝纤维布用于减少辐射传热,保护第一橡胶垫,延长使用寿命;所述第一转动轴用来传动控制水冷密封装置转动开合。所述水冷密封装置与炉渣加压储藏罐之间使用焊接的方式。所述第一转动轴横穿炉渣加压储藏罐,由外部电机带动。所述第一转动轴在炉渣加压储藏罐外靠一段距离进行旋转密封,优选的密封材料为铁氟龙。

16、根据本发明目的的第二方面的任一实施方案,所述气冷密封装置包括第二橡胶垫、第二转动关节、合金板和第二转动轴;所述第二橡胶垫固定在炉渣加压储藏罐的底部外壁;所述第二转动关节和合金板用于控制炉渣加压储藏罐出口开关;所述第二转动轴用来传动控制气冷密封装置转动开合,在高温情况下能够正常工作的耐高温合金,优选铬合金。所述第二转动轴在渣水换热罐外靠一段距离进行旋转密封,优选的密封材料为铁氟龙。

17、根据本发明目的的第二方面的任一实施方案,位于所述合金板上方设有导气孔,导气孔处于合金板上表面,向能够向炉渣加压储藏罐内输入气体,防止渣与细缝的堵塞和粘结。

18、根据本发明目的的第二方面的任一实施方案,所述渣水换热罐包括非接触液位感应器和脏蒸汽通道;所述非接触液位感应器固定于渣水换热罐的顶部;所述脏蒸汽通道连通渣水换热罐上方,冷凝水蒸发生成的脏蒸汽通过脏蒸汽通道输送到换热器;所述脏蒸汽中含有h2s、so2等有害气体。所述渣水换热罐底部还设有出渣口,出渣口由阀门控制开合,渣水换热罐中冷却的高温液态高炉渣凝固后从排渣口排出系统外,排出系统的渣可以用作制作水泥的原材料,回收利用。

19、根据本发明目的的第二方面的任一实施方案,所述换热器包括冷凝水出口通道、软水进入通道和出泥口;所述换热器顶部设有干净蒸汽排出通道;所述冷凝水出口通道处于换热器下部与渣水换热罐相连;所述软水进入通道处于渣水换热罐下部的另一侧,用于换热蒸发生成干净蒸汽,换热器中脏蒸汽换热后产生的混合冷凝水沉淀后产生沉淀物,沉淀物经过出泥口排出换热器。所述软水进入通道输送软水,软水是指不含或含较少钙、镁化合物的水,软水与渣水换热罐输送的脏蒸汽换热,软水吸热转化为干净蒸汽,可以用于发电。

20、根据本发明目的的第二方面的任一实施方案,所述冷凝水出口通道连接于渣水换热罐中渣水的液体液面和固体液面之间。

21、3.有益效果

22、相比于现有技术,本发明的有益效果为:

23、(1)本发明的高温液态高炉渣余热回收系统,只需引入少量冷凝水循环使用,能够在高温液态渣经过渣水换热罐时实现充分的热量交换,产生了大量可再利用的高温高压蒸汽,压力0.5-0.8mpa,显著提高了高炉渣余热回收的效率,并且结构相对简单,制造成本低;

24、(2)本发明的高温液态高炉渣余热回收系统,采用硅酸铝纤维布和内衬层,具有减轻液态高炉渣热传导,减少热能损失的优点,有利于提高橡胶寿命,提高了能源的回收率,还能保护设备正常运行,起到延长装置使用寿命的作用;

25、(3)本发明使用的非接触液位感应器,可以有效监测渣水换热罐中液面的高度,为工作人员提供可靠的数据依据,根据非接触液位感应器的液位数据从而调控炉渣加压储藏罐的渣水是否倒入进行换热,避免了操作过程中的迟滞性,提高了设备的工作效率;

26、(4)本发明采用软水进行换热,水中的钙镁离子在受到高温加热后,易形成白色污垢,结垢后会影响到设备的传热效率并且存在安全隐患,而软水中不含钙镁离子,能够提高设备的安全性,同时相比于纯净水,软水更为处理简单;

27、(5)本发明能够回收高温液态渣中的绝大部分热量,由于设备良好的保温性能以及换热循环回路中蒸气充分换热,明显提高了整个工艺的热能回收率,有利于钢铁企业节能减排;并且整个设备装置结构简单,便于安装。

- 还没有人留言评论。精彩留言会获得点赞!