一种大尺寸蝶板铸件铸造设备及其铸造工艺的制作方法

本发明涉及一种铸造设备及其铸造工艺,具体涉及一种大尺寸蝶板铸件铸造设备及其铸造工艺,属于碟板铸造应用。

背景技术:

1、碟板即形状如碟子一样的板材,通常由圆形板中部设置可旋转的销孔组成,主要用于蝶阀等用于水流的控制,碟板生产需要确保外光整洁漂亮无铸造缺陷。

2、在专利文献“cn201410058930.2一种阀板铸造方法”中,其产品使用的安全性更高,碟阀阀板板面部份无需加工,但碟板由环保金属制成,碟板尺寸较大时制作所需的型砂模占用空间大,且重量较重,在进行制作和搬运过程中容易出现损坏问题,且目前大多由人工进行搬运,耗时耗力,给大尺寸碟板铸件铸造造成不便,严重影响其加工效率。现在尚没有一种结构合理可靠且能够提高大尺寸碟板铸件生产效率以及能够减小铸造设备空间占用率的大尺寸蝶板铸件铸造设备及其铸造工艺。

技术实现思路

1、为了解决现有技术的不足,本技术采用支撑结构进行大尺寸碟板铸件的铸造加工,并在支撑结构上设置拼接型下模板进行型砂模和蜡模的制作以及移动,并在支撑结构下方设置水浴结构,能够在型砂模制作完成后进行蜡模的快速清除,能够有效减少空间占用问题,且能够提高大尺寸碟板的模具的制作效率;

2、更为了解决现有技术中的问题:通过设置罩体进行蜡模的快速制造,能够根据罩体选用尺寸确定大尺寸碟板的制作尺寸,并能够实现罩体的快速分离以及取出,方便进行型砂模的后续制作,有利于提高加工效率;

3、进一步为了解决现有技术中的问题:在支撑结构上设置平移结构,能够带动型砂模进行快速取出,解决大尺寸型砂模制作完成后不易取出的问题,有效解决人力搬运容易造成损坏问题,以及能够有效提高操作效率,并设置升降结构,可实现蜡模的快速清除,方便进行快速操作。

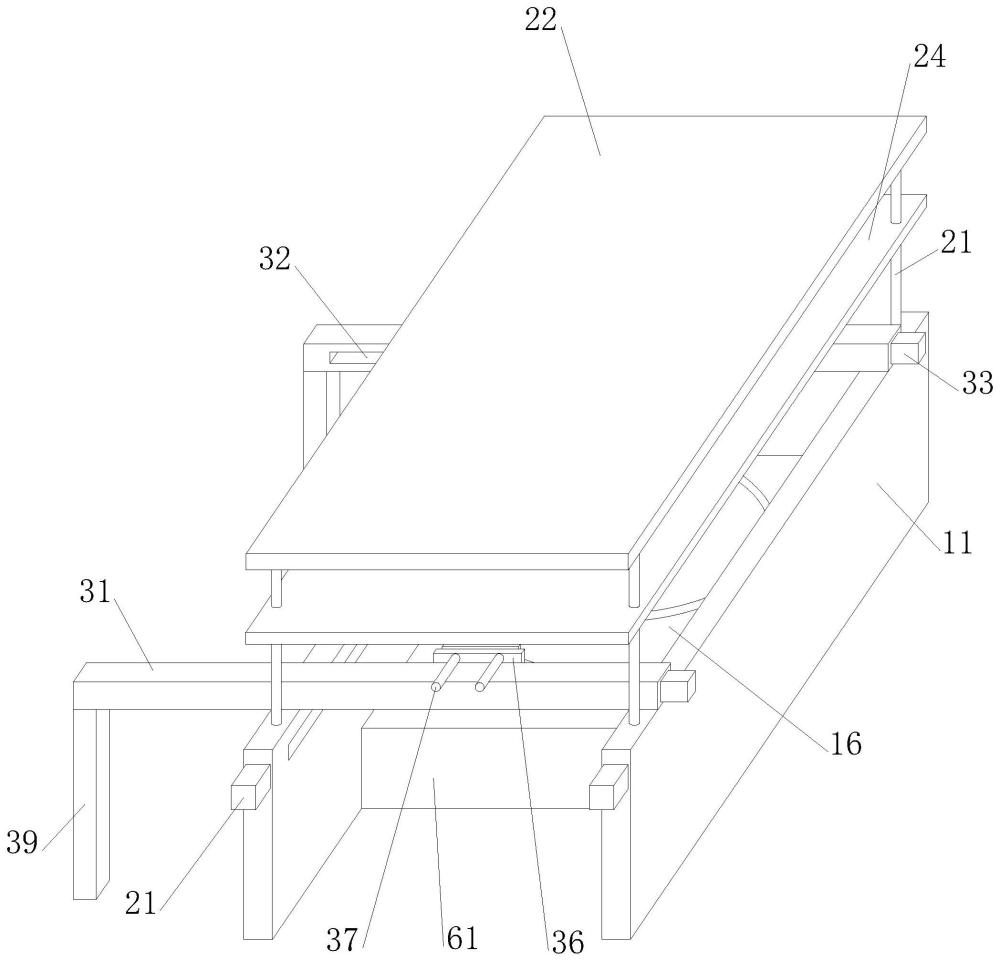

4、为了解决现有技术中的不足,本技术提供了一种大尺寸蝶板铸件铸造设备,包括:支撑结构、合模结构、平移结构、连接结构和升降结构,所述支撑结构顶部固定安装有合模结构,所述支撑结构顶面设置有位于合模结构之间的平移结构,所述连接结构分别与合模结构底部以及支撑结构连接,且所述支撑结构内壁设有升降结构;所述支撑结构包括立板、t形块和下模板,所述立板顶部开设有t形槽,所述t形块与t形槽内部滑动连接,且所述t形块与下模板固定连接,所述下模板由两个半圆状板体拼接而成,两个板体拼接处设有底座,且所述底座与下模板之间形成有下沉式凹槽,所述连接结构包括罩体和凸起,所述罩体位于所述下模板内部,所述罩体底部设有凸起,且所述凸起与凹槽内部嵌合连接。

5、进一步地,所述支撑结构还包括第一电机,所述第一电机输出端与第一丝杠固定连接,所述第一丝杠与立板顶端内部转动连接,且所述第一丝杠位于t形槽内部,所述第一丝杠两端螺旋方向相反,所述第一丝杠两端都与t形块螺纹连接,所述t形块分别与下模板两端连接以便于下模板相互拼接,且所述下模板拼接处开设有开槽。

6、进一步地,所述合模结构包括立杆和顶杆,所述立杆两端分别与立板和顶板固定连接,所述立杆分别位于每个立板两端,所述顶板底部固定安装有第一液压缸,所述第一液压缸伸缩端与活动板固定连接,且所述活动板四周都与立杆贯穿插接,所述活动板底部通过连接件与上模板固定连接,所述活动板与第二液压缸固定连接,所述第二液压缸伸缩端与压板固定连接,所述压板与上模板内部嵌合滑动。

7、进一步地,所述平移结构包括横轨,所述横轨的数量为两个,两个所述横轨都与立板顶部固定连接,所述横轨内部开设有滑槽,所述横轨一端与第二电机固定连接,所述第二电机输出端与第二丝杠固定连接,所述第二丝杠位于滑槽内部,且所述第二丝杠与滑块螺纹套接,所述滑块一侧与l形结构的滑板固定连接,所述滑板与横轨内部滑动连接,所述滑板侧壁与电动推杆固定连接,所述电动推杆伸缩端与l形结构的托板固定连接,所述横轨远离立板的一端与支架固定连接,且所述横轨下方设有用于型砂模填埋的沙坑。

8、进一步地,所述连接结构还包括顶块和限位块,所述顶块与罩体顶部固定连接,所述顶块内部与两个对称分布的金属块嵌合插接,两个所述金属块分别与第一弹簧两端固定连接,所述限位块截面为u形结构,所述限位块与压板固定连接,所述限位块内侧壁与磁铁固定连接,且所述磁铁对应设置在金属块一侧。

9、进一步地,所述顶块内部与两个对称分布的卡块嵌合插接,两个所述卡块分别与第二弹簧两端固定连接,每个所述卡块底部都与滑轮转动连接,所述滑轮对应设置在限位块底部一侧,所述卡块顶部一侧开设有第一斜面,所述限位块底部开设有第二斜面,且所述第一斜面与第二斜面相互贴合。

10、进一步地,所述升降结构包括横板和第三电机,所述横板与立板一侧固定连接,所述横板两端都与第三电机固定连接,所述第三电机输出端通过驱动轴与转动板固定连接,所述转动板位于立板中部,所述转动板一端与竖板固定连接,且所述竖板与开槽内部嵌合连接。

11、进一步地,所述支撑结构底部分别设有水浴结构和注蜡结构,所述水浴结构包括水浴池,所述水浴池一侧外壁固定安装有加热器,所述加热器通过水泵与循环管连通,且所述循环管固定安装至水浴池底部,所述水浴池另一侧外壁固定安装有注蜡结构,所述注蜡结构包括箱体,所述箱体顶部固定安装有齿轮泵,所述齿轮泵与箱体内部连通,所述齿轮泵通过软管与其中一个下模板连通,且所述软管顶部与控制阀固定连接,所述水浴池内部固定连接有四个均匀分布的导向杆,所述导向杆对应设置在下模板下方,且所述导向杆分别位于转动板两侧。

12、进一步地,所述合模结构一侧设有输送结构,所述输送结构包括输送机、套管和固定管,所述输送机与活动板顶部固定连接,所述输送机与套管固定连接,所述固定管与立板一侧固定连接,所述固定管位于两个下模板拼接处,且所述固定管与套管内部活动套接。

13、一种尺寸蝶板铸件铸造设备的铸造工艺,所述铸造工艺包括如下步骤:

14、(1)确认铸件本体尺寸,根据碟板制作尺寸确定罩体的尺寸,将确定好尺寸的罩体放置在上模板上,带动凸起移动至凹槽内部实现嵌合,启动第一液压缸推动活动板下移,带动上模板与下模板贴合,并启动第二液压缸,使其带动压板下移压紧罩体;

15、(2)蜡模制作,启动齿轮泵将箱体内蜡通过软管注入下模板内,使其充满罩体内部完成注蜡,注蜡前罩体和下模板表面均涂抹脱模剂,压板下移时带动限位块移动至顶块处,此时金属块位于磁铁一侧,形成的吸附力克服第一弹簧的弹性带动金属块与磁铁吸附;

16、(3)罩体取出,待蜡冷却后,打开上模板,限位块拉动金属块上移时,金属块带动顶块和罩体同步上移,使罩体与蜡模分离并将罩体移动至平移结构处,启动电动推杆使其带动托板移动至罩体两侧并夹持固定,启动第二电机带动第二丝杠转动,第二丝杠带动滑块在滑槽内部移动,使滑块带动滑板移动过程中,将夹持的罩体平移至一侧实现取出,此时顶块从限位块内平移实现分离;

17、(4)型砂模制作,将罩体取出后,再启动输送机,将型砂通过套管和固定管注入下模板内并夯实后完成型砂模的制作;

18、(5)蜡模溶解,启动第一电机,第一电机带动t形块在t形槽内移动,t形块带动两个下模板分离,此时型砂模和蜡模通过竖板进行支撑,再启动第三电机,第三电机通过驱动轴带动转动板缓慢旋转,转动板带动竖板旋转时使型砂模和蜡模逐步下移,型砂模通过导向杆限位实现稳定移动,通过竖板将型砂模和蜡模带动至水浴池内,启动加热器,并通过循环管将水浴池进行加热,使蜡模溶解;

19、(6)型砂模取出,此时蜡模仍通过竖板进行支撑,启动第三电机带动顶板旋转将型砂模顶起至平移结构物处,再重复步骤(3),将型砂模移动至支撑结构一侧,在横轨下方设置沙坑,于沙坑内再进行浇注生产。

20、本技术的有益之处在于:提供了一种结构合理可靠且能够提高大尺寸碟板铸件生产效率以及能够减小铸造设备空间占用率的大尺寸蝶板铸件铸造设备及其铸造工艺,其采用支撑结构进行大尺寸碟板铸件的铸造加工,并在支撑结构上设置拼接型下模板进行型砂模和蜡模的制作以及移动,并在支撑结构下方设置水浴结构,能够在型砂模制作完成后进行蜡模的快速清除,能够有效减少空间占用问题,且能够提高大尺寸碟板的模具的制作效率,通过设置罩体进行蜡模的快速制造,能够根据罩体选用尺寸确定大尺寸碟板的制作尺寸,并能够实现罩体的快速分离以及取出,方便进行型砂模的后续制作,有利于提高加工效率,在支撑结构上设置平移结构,能够带动型砂模进行快速取出,解决大尺寸型砂模制作完成后不易取出的问题,有效解决人力搬运容易造成损坏问题,以及能够有效提高操作效率,并设置升降结构,可实现蜡模的快速清除,方便进行快速操作。

- 还没有人留言评论。精彩留言会获得点赞!