本发明属于料棒工件热处理,具体说是一种进给长度可调的棒料工件热处理装置。

背景技术:

1、在加工车间进行棒料工件的热处理时,一般都要用到中频炉加热,在进料口进料时,棒料工件一般都是通过顶推气缸将工件推入炉子进行加热,但是加热的棒料工件长度有长有短,各不相同,这就要求气缸活塞杆推进的长度不同,如果采用程序控制其推进,由于棒料工件长短没有规律,随机性较大,反而增加了控制的复杂程度,不易随机调节,控制成本增大。

2、公开号cn205241748u进给长度可调的棒料工件热处理装置,具有中频加热炉,中频加热炉上开设有进料口,与进料口正对设有v形料槽,该v形料槽的一端与进料口相对,v形料槽的另一端正对设有顶推气缸,顶推气缸架设在支撑架上,位于顶推气缸两侧的支撑架上对称设有两根长条板,两长条板的对称位置各开设有一长条形滑槽,两滑槽的外侧各设有一限位感应装置,两限位感应装置之间通过联动板相连接;两限位感应装置其中一个的探头设置在顶推气缸缸体上方用于探测最高点,另一限位感应装置的探头设置在顶推气缸缸体的下方用于探测最低点;本实用新型结构简单,方便实用,省去了繁琐复杂的程序控制,而且随机调节快速方便,具有很好的实际使用价值。

3、上述方案中,是通过改变感应装置探头的位置,实现对气缸活塞杆伸出长度的控制,从而使棒料工件进给长度可调节,但是,在对不同长度棒料进行热处理时,为了保证感应装置探头位置调节的精准性,需要工作人员测算不同长度棒料之间长度差是多少,测算将耽误工作人员调节感应装置探头位置大量时间,从而直接影响棒料热处理的效率;为此,本发明提供一种进给长度可调的棒料工件热处理装置。

技术实现思路

1、为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

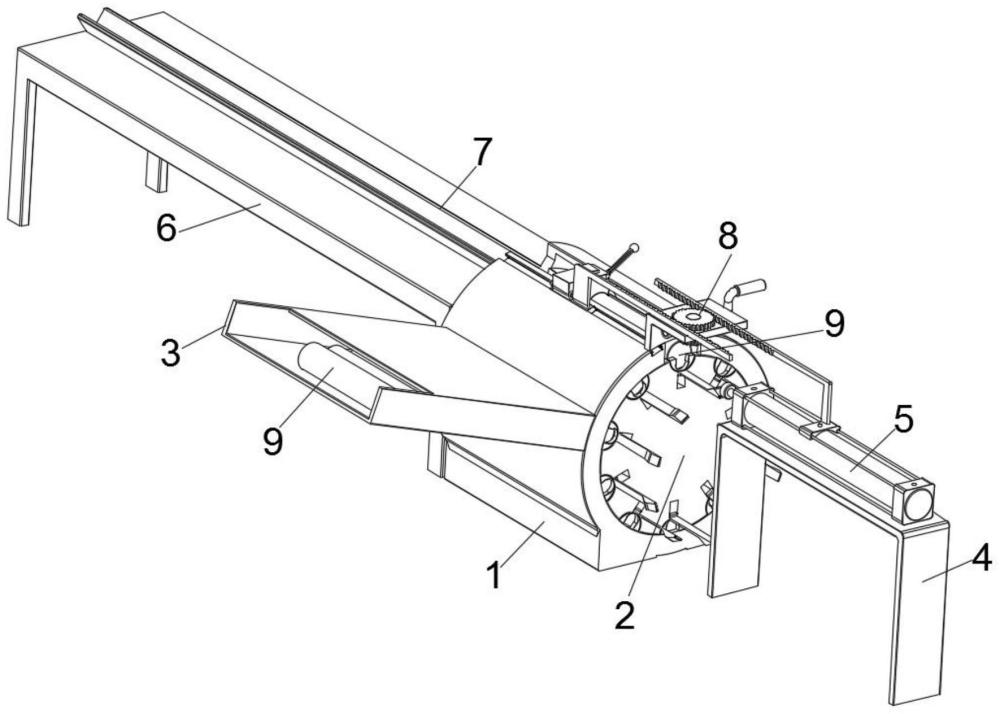

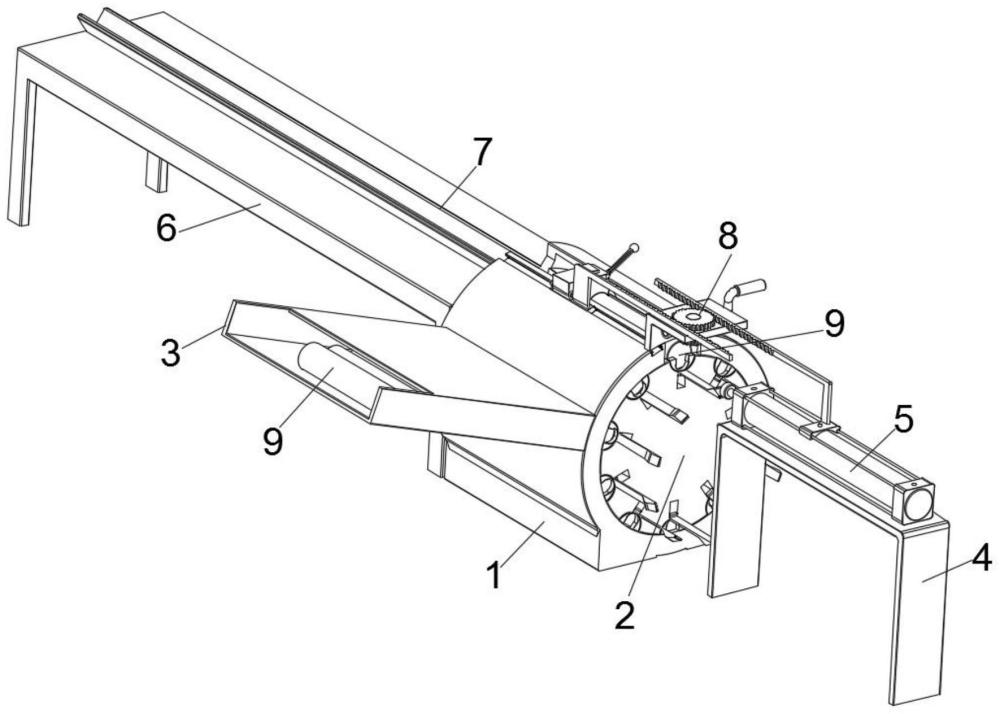

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种进给长度可调的料棒工件热处理装置,包括固定桶架,固定桶架内转动安装有供料辊,固定桶架一侧焊接有储料箱,固定桶一端设置有第一支架,第一支架上固定安装有气缸,固定桶另一端设置有第二支架,第二支架上设置有v型料槽,固定桶架与气缸之间设置有调节机构,调节机构包括:l型支撑板,l型支撑板固定焊接在固定桶架上,转动安装在l型支撑板上的传动轴,固定安装在传动轴一端的蜗轮,啮合蜗轮的蜗杆,蜗杆转动安装在l型支撑板上,固定安装在传动轴另一端的齿轮,啮合齿轮的两组齿条,固定连接一组齿条的承接块,承接块滑动连接气缸,固定安装在承接块上的感应器探头,感应器探头端部贴合气缸的缸体,固定连接另一组齿条的第一导轨,第一导轨活动安装在固定桶架上,铰接第一导轨的定量组件,固定桶架上依次开设有进料口与出料口,进料口正对储料箱,出料口一端正对v型料槽,供料辊上设置有若干组用于传送料棒的凹槽;

3、通过转动蜗杆,使定量组件与感应器探头同时移动,可将不同长度的料棒限位在定量组件与凹槽之间,同时使感应器探头随着料棒长短变化自动调节在气缸缸体上位置,不仅便于工作人员调节感应器探头的位置,同时使工作人员调节感应器探头位置更加快速和精准。

4、优选的,固定桶架上开设有第一导向槽,第一导轨滑动连接第一导向槽;

5、第一导轨与第一导向槽的配合,对定量组件的移动起到导向作用。

6、优选的,定量组件包括:翻转块,翻转块一端铰接第一导轨,开设在第一导轨上的导向孔,活动插接导向孔的挡块,开设在翻转块另一端上的第二导向槽,滑动连接第二导向槽的第二导轨,位于第二导轨一端的第一弹簧,固定连接第二导轨的把手,翻转块上设置弧形面,弧形面用于限位料棒,第二导轨一侧固定焊接有轴一,挡块上开设有斜向滑槽,轴一滑动连接斜向滑槽,挡块用于抵住料棒一端,沿着斜向滑槽驱动轴一使挡块沿着导向孔滑动;

7、由于料棒一端被弧形面限位住,挡块移动将无法带动料棒,直至挡块脱离与料棒一端接触,然后向上推动把手,使翻转块翻转,从而将整个定量组件翻出出料口,由于挡块与弧形面的配合设定,避免在翻转定量组件过程中带动料棒,防止料棒偏位。

8、优选的,供料辊包括:辊体,辊体转动安装在固定桶架内,开设在辊体上的若干组安装槽,铰接在安装槽端口部的l型板,固定连接l型板的弧形料架,安装在弧形料架一端的挡料环,设置在弧形料架外弧面上的第二弹簧,弧形料架用于放置料棒,挡料环抵住料棒另一端,第二弹簧一端固定连接弧形料架外弧面,第二弹簧另一端固定连接安装槽的底部,l型板端部设置梯形头,气缸活塞杆端部设置承压头,驱动承压头挤压梯形头使l型板带动弧形料架翻转;

9、梯形头、l型板、弧形料架、第二弹簧的配合设定,使料棒在进给前,通过弧形料架的翻转,保证每组料棒位于弧形料架内的对应位置,从而确保料棒进给长度不会发生偏差。

10、本发明的有益效果如下:

11、1.转动蜗杆,随着蜗杆转动,蜗轮、传动轴、齿轮一起转动,转动的齿轮使两组齿条背向移动,随着两组齿条移动,使承接块连同感应器探头沿着气缸滑动,第一导轨连同定量组件背着承接块移动方向移动,使定量组件与承接块之间的间距达到最大,然后将更换的料棒放入出料口内对应的凹槽,接着翻转定量组件,将定量组件翻入出料口内,再次转动蜗杆,使定量组件与承接块相向移动,直至定量组件抵到料棒一端,无法继续移动,使料棒被限位在定量组件与凹槽之间,同时感应器探头也随着承接块无法继续移动,实现感应器探头在气缸缸体上位置的调节,随后在将定量组件翻出出料口,解除对料棒的限位,与现有技术相比,通过转动蜗杆,使定量组件与感应器探头同时移动,可将不同长度的料棒限位在定量组件与凹槽之间,同时使感应器探头随着料棒长短变化自动调节在气缸缸体上位置,不仅便于工作人员调节感应器探头的位置,同时使工作人员调节感应器探头位置更加快速和精准。

12、2.在翻转定量组件时,先沿径向手动推动把手,把手带动第二导轨连同轴一一起沿着第二导向槽滑动,并且第二导轨压缩第一弹簧,同时轴一沿着斜向滑槽滑动,使挡块沿着导向孔向上滑动,由于料棒一端被弧形面限位住,挡块移动将无法带动料棒,直至挡块脱离与料棒一端接触,然后向上推动把手,使翻转块翻转,从而将整个定量组件翻出出料口,由于挡块与弧形面的配合设定,避免在翻转定量组件过程中带动料棒,防止料棒偏位。

13、3.在料棒滑落到供料辊上的凹槽内时,料棒将位于弧形料架内,随着辊体转动,辊体带动弧形料架连同料棒向着出料口转动,直至放置有料棒的弧形料架转动到出料口处,启动气缸,气缸活塞杆端部的承压头将挤压梯形头,使l型板受到下压力,l型板将连同弧形料架、料棒一起翻转,并且l型板拉伸第二弹簧,翻转后的弧形料架是倾斜的,在重力势能作用,使料棒沿着倾斜的弧形料架向下滑动,直至料棒另一端抵到挡料环,当承压头错开梯形头后,在第二弹簧的反弹力作用下,使弧形料架连同料棒往回翻转,直至水平,同时继续顶推的承压头将穿过挡料环推动料棒,实现对料棒的进给,梯形头、l型板、弧形料架、第二弹簧的配合设定,使料棒在进给前,通过弧形料架的翻转,保证每组料棒位于弧形料架内的对应位置,从而确保料棒进给长度不会发生偏差。