一种硬质合金的表面加工方法与流程

本发明属于合金磨削加工,涉及一种硬质合金的表面加工方法。

背景技术:

1、硬质合金材料具有很高的硬度、强度、耐磨性和耐腐蚀性,其在半导体溅射靶材领域应用较为广泛,溅射靶材良好的表面状态是获得具有优异性能薄膜的前提,所得的薄膜均一性优异、异常放电少及粒子产生小。

2、硬质合金表面的处理在硬质合金生产中起到非常重要的作用,因此,对硬质合金表面处理的光洁度提出了很苛刻的要求。传统的硬质合金材料表面采用车床加工控制靶坯表面质量,由于硬质合金材料的硬脆特性,对于车削刀具质量有很高的要求且较费刀具,同时加工的过程中,易出现卡屑、崩角等问题,加工稳定性较差。

3、cn109848761a公开了一种硬质合金表面处理工艺,包括如下步骤:步骤一:将硬质合金放入超声波发生器中3min,进行除蜡和除油处理,步骤二:再检测磨床的工作状态,开启磨床工作2min,确定磨床工作正常后,关闭磨床,再将经过步骤一处理后的硬质合金放置在磨床打磨部位,开启磨床对硬质合金的表面进行打磨处理,使得硬质合金表面凸起点打磨干净。在步骤六中,合成液先将硬质合金表面的一部分杂质反应掉,然后再对硬质合金表面起到打光的作用。但所述处理工艺存在工艺复杂、流程长、效率低、成本高等缺点。

4、cn104400567b公开了一种金属板的超镜面抛光方法,包括如下步骤:(1)将金属板片经磨床磨削或精轧机冷轧获得平直的板面形状,上述冷轧的压下率为3~30%;(2)将水磨砂纸粘贴于金相磨抛机的转盘上,对经步骤(1)加工过的金属板片进行打磨;(3)将步骤(2)打磨过的金属板片的表面用带有海绵盘的抛光机在1500~2500r/min的速度下进行打磨抛光处理,该海绵盘上涂有粒度为w0.5~w5.0的研磨膏。虽然金属表面获得超镜面效果,但其成本较高,且不适用于硬质合金。

5、综上所述,提供一种硬质合金的表面加工方法,以改善其表面镜面效果及粗糙度,进而保证了后续靶材的溅射性能,成为了本领域技术人员亟需解决的问题。

技术实现思路

1、本发明的目的在于提供一种硬质合金的表面加工方法,所述表面加工方法在保证加工稳定性的情况下,改善了硬质合金的表面镜面效果,从而保证了靶材的溅射性能。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供了一种硬质合金的表面加工方法,所述表面加工方法包括对硬质合金依次进行第一磨削和第二磨削;

4、所述第一磨削和第二磨削均分为至少2步进行,例如可以是2步、3步、4步或5步等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

5、本发明中,所述硬质合金包括钨系硬质合金。

6、本发明通过采用不同目数的砂轮进行两次磨削处理,在保证加工稳定性的情况下,实现了硬质合金的高效、高精度磨削,改善了硬质合金的表面镜面效果,从而保证了靶材的溅射性能。

7、作为本发明优选的技术方案,所述硬质合金进行第一磨削前还包括:对硬质合金进行整平至平面度<0.1mm,例如可以是0.09mm、0.08mm、0.07mm、0.05mm、0.04mm、0.02m或0.01mm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

8、作为本发明优选的技术方案,所述第一磨削的砂轮目数为70#-100#,例如可以是75#、80#、85#、90#或95#等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

9、本发明中,所述砂轮的材质为金刚石;所述第一磨削和第二磨削均在自动磨床上进行加工。

10、优选地,所述第一磨削分为2步进行,包括依次进行的第一粗磨和第一精磨。

11、本发明中,所述第一磨削为依次进行的第一粗磨和第一精磨,其目的是保证加工稳定性,避免加工表面存在划痕,同时可以减小砂轮的冲击损伤,增加了砂轮的寿命。经过第一磨削后,硬质合金的粗糙度ra<1μm。

12、作为本发明优选的技术方案,所述第一粗磨的砂轮转速为30-35m/s,例如可以是30.5m/s、31m/s、31.5m/s、32m/s、32.5m/s、33m/s、33.5m/s、34m/s或34.5m/s等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

13、优选地,所述第一粗磨的砂轮进给量为3-8mm/道次,例如可以是4mm/道次、5mm/道次、6mm/道次、7mm/道次或7.5mm/道次等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

14、优选地,所述第一粗磨的磨台移动速度为10-20m/min,例如可以是11m/min、12m/min、13m/min、14m/min、15m/min、16m/min、17m/min、18m/min或19m/min等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

15、优选地,所述第一粗磨的下压磨削量为0.005-0.01mm/道次,例如可以是0.006mm/道次、0.007mm/道次、0.008mm/道次、0.009mm/道次或0.0095mm/道次等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

16、作为本发明优选的技术方案,所述第一精磨的砂轮转速为30-35m/s,例如可以是30.5m/s、31m/s、31.5m/s、32m/s、32.5m/s、33m/s、33.5m/s、34m/s或34.5m/s等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

17、优选地,所述第一精磨的砂轮进给量为3-8mm/道次,例如可以是4mm/道次、5mm/道次、6mm/道次、7mm/道次或7.5mm/道次等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

18、优选地,所述第一精磨的磨台移动速度为10-20m/min,例如可以是11m/min、12m/min、13m/min、14m/min、15m/min、16m/min、17m/min、18m/min或19m/min等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

19、优选地,所述第一精磨的下压磨削量为0.002-0.005mm/道次,例如可以是0.0025mm/道次、0.003mm/道次、0.0035mm/道次、0.004mm/道次或0.0045mm/道次等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用,优选为0.002-0.004mm/道次。

20、本发明中,所述第一精磨的下压磨削量<所述第一粗磨的下压磨削量。

21、作为本发明优选的技术方案,所述第二磨削的砂轮目数为280#-320#,例如可以是285#、290#、295#、300#、305#、310#或315#等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

22、本发明中,采用目数较小的金刚石砂轮进行第一磨削,然后采用目数较大的金刚石砂轮进行第二磨削,提高了硬质合金表面加工工艺的稳定性,进一步改善了硬质合金的表面镜面效果,从而保证了靶材的溅射性能。

23、优选地,所述第二磨削分为2步进行,包括依次进行的第二粗磨和第二精磨。

24、本发明中,所述第二磨削为依次进行的第二粗磨和第二精磨,其目的是进一步保证加工稳定性,提高了加工效率,同时可以减小砂轮的冲击损伤,增加了砂轮的寿命。经过第二磨削后,硬质合金的粗糙度ra<0.3μm。

25、作为本发明优选的技术方案,所述第二粗磨的砂轮转速为30-35m/s,例如可以是30.5m/s、31m/s、31.5m/s、32m/s、32.5m/s、33m/s、33.5m/s、34m/s或34.5m/s等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

26、优选地,所述第二粗磨的砂轮进给量为1-5mm/道次,例如可以是1.5mm/道次、2mm/道次、2.5mm/道次、3mm/道次、3.5mm/道次、4mm/道次或4.5mm/道次等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

27、优选地,所述第二粗磨的磨台移动速度为10-20m/min,例如可以是11m/min、12m/min、13m/min、14m/min、15m/min、16m/min、17m/min、18m/min或19m/min等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

28、优选地,所述第二粗磨的下压磨削量为0.002-0.008mm/道次,例如可以是0.003mm/道次、0.004mm/道次、0.005mm/道次、0.006mm/道次或0.007mm/道次等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

29、作为本发明优选的技术方案,所述第二精磨的砂轮转速为30-35m/s,例如可以是30.5m/s、31m/s、31.5m/s、32m/s、32.5m/s、33m/s、33.5m/s、34m/s或34.5m/s等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

30、优选地,所述第二精磨的砂轮进给量为1-5mm/道次,例如可以是1.5mm/道次、2mm/道次、2.5mm/道次、3mm/道次、3.5mm/道次、4mm/道次或4.5mm/道次等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

31、优选地,所述第二精磨的磨台移动速度为10-20m/min,例如可以是11m/min、12m/min、13m/min、14m/min、15m/min、16m/min、17m/min、18m/min或19m/min等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

32、优选地,所述第二精磨的下压磨削量为0.001-0.003mm/道次,例如可以是0.0012mm/道次、0.0015mm/道次、0.0017mm/道次、0.002mm/道次、0.0022mm/道次、0.0025mm/道次或0.0027mm/道次等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用,优选为0.001-0.002mm/道次。

33、本发明中,所述第二精磨的下压磨削量<所述第二粗磨的下压磨削量。

34、作为本发明优选的技术方案,所述第二磨削结束后硬质合金的粗糙度ra<0.3μm,例如可以是0.28μm、0.25μm、0.23μm、0.2μm、0.18μm、0.15μm、0.13μm或0.1μm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

35、作为本发明优选的技术方案,所述表面加工方法包括对硬质合金依次进行整平、第一磨削和第二磨削;

36、所述整平后硬质合金的平面度<0.1mm;

37、所述第一磨削的砂轮目数为70#-100#;所述第一磨削分为2步进行,包括依次进行的第一粗磨和第一精磨;

38、所述第一粗磨的砂轮转速为30-35m/s,砂轮进给量为3-8mm/道次,磨台移动速度为10-20m/min,下压磨削量为0.005-0.01mm/道次;

39、所述第一精磨的砂轮转速为30-35m/s,砂轮进给量为3-8mm/道次,磨台移动速度为10-20m/min,下压磨削量为0.002-0.005mm/道次;

40、所述第二磨削的砂轮目数为280#-320#;所述第二磨削分为2步进行,包括依次进行的第二粗磨和第二精磨;

41、所述第二粗磨的砂轮转速为30-35m/s,砂轮进给量为1-5mm/道次,磨台移动速度为10-20m/min,下压磨削量为0.002-0.008mm/道次;

42、所述第二精磨的砂轮转速为30-35m/s,砂轮进给量为1-5mm/道次,磨台移动速度为10-20m/min,下压磨削量为0.001-0.003mm/道次;

43、所述第二磨削结束后硬质合金的粗糙度ra<0.3μm。

44、相对于现有技术,本发明具有以下有益效果:

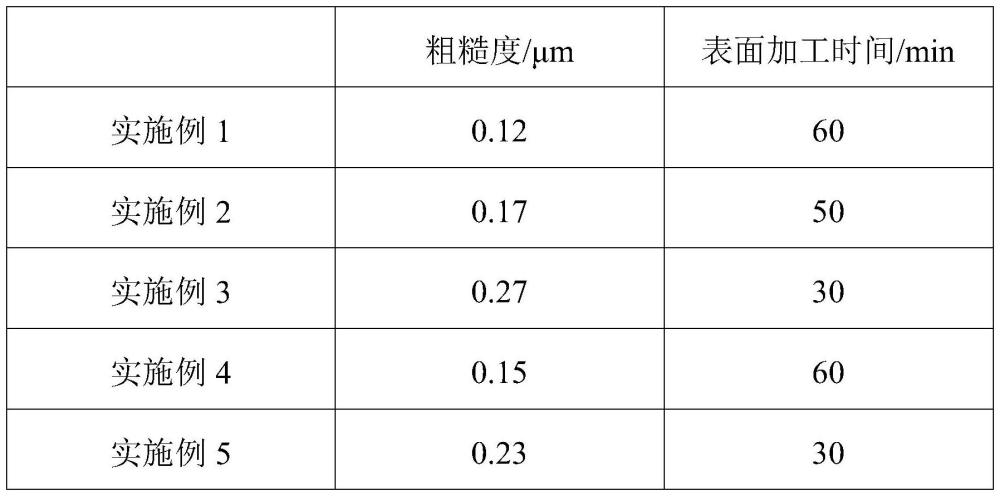

45、本发明提供的表面改性方法通过采用不同目数的砂轮进行两次磨削处理,每次磨削处理均分为2步进行,包括依次进行的粗磨和精磨,且结合砂轮进给量、下压磨削量等参数的相互配合,在保证加工稳定性的情况下,实现了硬质合金的高效、高精度磨削,改善了硬质合金的表面镜面效果,使得硬质合金的粗糙度ra<0.3μm,从而保证了靶材的溅射性能。

- 还没有人留言评论。精彩留言会获得点赞!