一种连续酸平线酸洗流量计算方法、系统、装置及介质与流程

本发明涉及冶金自动化,更具体的说是涉及一种连续酸平线酸洗流量计算方法、系统、装置及介质。

背景技术:

1、当前,基于无头轧制的热轧工艺,原料带钢厚度精良,厚度变化频繁;连续酸洗线入出口布置活套可保证酸洗段连续运行,酸循环系统设计为四级酸洗,配置4个酸罐,每个酸罐40m3酸液通过酸循环泵为酸槽提供不同浓度和温度的酸液用于酸洗热轧带钢表面的氧化铁皮。

2、但是,由于规格变化及入出口切废焊接等因素影响,实际运行过程酸洗速度会在60-400m/min之间波动。当酸洗速度不同时,带钢在各个酸槽的酸洗时间不同,由此造成了酸温和酸液浓度调整相应时间缓慢,带钢酸洗的表面质量及酸洗铁损明显差异,即速度高时铁损低表面可能出现欠酸洗,速度低时铁损高表现可能出现过酸洗。另外,当热轧卷取温度不同时,带钢氧化铁皮结构和厚度也不相同,对酸洗表面质量和铁损也存在影响。

3、例如:当连续酸洗线设计的酸系统只考虑了酸液温度及浓度对带钢酸洗的影响,未考虑酸洗过程中酸洗速度和钢种变化时,酸液温度和浓度跟随调整缓慢的影响。此时,酸洗浓度和温度基于机组最大速度400m/min;酸温控制参数具体为:1#-80℃、2#-80℃、3#-78℃、4#-78℃,控制波动≯2℃;酸浓度控制参数具体为:1#-50g/ml、1#-90g/ml、1#-130g/ml、1#-170g/ml,控制波动≯10g/ml;酸循环流量为180m3/h。按照上述控制参数运行后,当原料带钢酸洗速度为60-400m/min时,酸洗带钢表面出现轻微过酸洗,酸洗铁损较高,高达1.5%。

4、由此可见,如何根据酸洗速度和酸洗的钢种,动态的确定酸洗的循环流转,以保证热轧带钢酸洗表面质量和铁损的稳定性,是我们亟待解决的问题。

技术实现思路

1、针对以上问题,本发明的目的在于提供一种连续酸平线酸洗流量计算方法、系统、装置及介质,能够根据不同酸洗速度及不同钢种计算出相应的酸洗循环流量,进而通过控制酸洗循环流量,准确的控制酸槽内酸液的浓度及喷射压力,保证了热轧带钢酸洗表面质量和铁损的稳定性。

2、本发明为实现上述目的,通过以下技术方案实现:

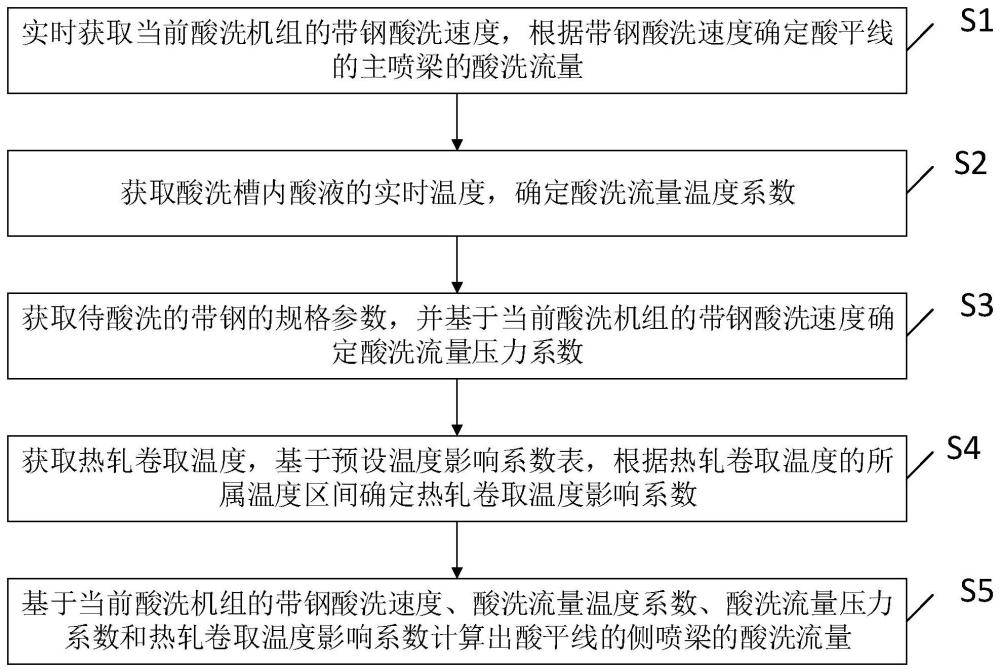

3、第一方面,本发明公开了一种连续酸平线酸洗流量计算方法,包括:

4、实时获取当前酸洗机组的带钢酸洗速度,根据带钢酸洗速度确定酸平线的主喷梁的酸洗流量;

5、获取酸洗槽内酸液的实时温度,确定酸洗流量温度系数;

6、获取待酸洗的带钢的规格参数,并基于当前酸洗机组的带钢酸洗速度确定酸洗流量压力系数;

7、获取热轧卷取温度,基于预设温度影响系数表,根据热轧卷取温度的所属温度区间确定热轧卷取温度影响系数;

8、基于当前酸洗机组的带钢酸洗速度、酸洗流量温度系数、酸洗流量压力系数和热轧卷取温度影响系数计算出酸平线的侧喷梁的酸洗流量。

9、进一步,所述实时获取当前酸洗机组的带钢酸洗速度,根据带钢酸洗速度确定酸平线的主喷梁的酸洗流量,包括:

10、获取当前酸洗机组的带钢酸洗速度vs;

11、根据公式f主=0.8×0.25×vs+125计算出酸平线的主喷梁的酸洗流量f主。

12、进一步,所述获取酸洗槽内酸液的实时温度,确定酸洗流量温度系数,包括:

13、获取酸洗槽内酸液的实时温度ttank;

14、根据公式kt=-0.02×ttank+2.7计算出酸洗流量温度系数kt。

15、进一步,所述待酸洗的带钢的规格参数包括:待酸洗的带钢的厚度和宽度。

16、进一步,所述获取待酸洗的带钢的规格参数,并基于当前酸洗机组的带钢酸洗速度确定酸洗流量压力系数,包括:

17、获取待酸洗的带钢的宽度l和厚度th;

18、根据公式kp=0.5÷tmax×(0.000471×vs×l×th)+1计算出酸洗流量压力系数kp。

19、进一步,所述获取热轧卷取温度,基于预设温度影响系数表,根据热轧卷取温度的所属温度区间确定热轧卷取温度影响系数,包括:

20、获取热轧卷取温度t,在预设温度影响系数表,根据t的所属温度区间确定热轧卷取温度影响系数k;

21、当t≤610℃时,k为0.35;

22、当610℃<t≤680℃时,k为0.45;

23、当680℃<t≤720℃时,k为0.55;

24、当t>720℃时,k为0.70。

25、进一步,所述基于当前酸洗机组的带钢酸洗速度、酸洗流量温度系数、酸洗流量压力系数和热轧卷取温度影响系数计算出酸平线的侧喷梁的酸洗流量,包括:

26、根据公式f侧=42.4×k×kt×kp×vs÷60+100计算出酸平线的侧喷梁的酸洗流量f侧;

27、其中,k为热轧卷取温度影响系数,kt为酸洗流量温度系数,kp为酸洗流量压力系数,vs为当前酸洗机组的带钢酸洗速度。

28、第二方面,本发明还公开了一种连续酸平线酸洗流量计算系统,包括:主喷梁酸洗流量确定模块,配置用于实时获取当前酸洗机组的带钢酸洗速度,根据带钢酸洗速度确定酸平线的主喷梁的酸洗流量;

29、酸洗流量温度系数确定模块,配置用于获取酸洗槽内酸液的实时温度,确定酸洗流量温度系数;

30、酸洗流量压力系数确定模块,配置用于获取待酸洗的带钢的规格参数,并基于当前酸洗机组的带钢酸洗速度确定酸洗流量压力系数;

31、卷取温度影响系数确定模块,配置用于获取热轧卷取温度,基于预设温度影响系数表,根据热轧卷取温度的所属温度区间确定热轧卷取温度影响系数;

32、侧喷梁酸洗流量计算模块,配置用于基于当前酸洗机组的带钢酸洗速度、酸洗流量温度系数、酸洗流量压力系数和热轧卷取温度影响系数计算出酸平线的侧喷梁的酸洗流量。

33、第三方面,本发明还公开了一种连续酸平线酸洗流量计算装置,包括:

34、存储器,用于存储连续酸平线酸洗流量计算程序;

35、处理器,用于执行所述连续酸平线酸洗流量计算程序时实现如上文任一项所述连续酸平线酸洗流量计算方法的步骤。

36、第四方面,本发明还公开了一种可读存储介质,所述可读存储介质上存储有连续酸平线酸洗流量计算程序,所述连续酸平线酸洗流量计算程序被处理器执行时实现如上文任一项所述连续酸平线酸洗流量计算方法的步骤。

37、对比现有技术,本发明有益效果在于:本发明公开了一种连续酸平线酸洗流量计算方法、系统、装置及介质,能够有效的计算带钢酸洗时四级酸槽中主喷梁和侧喷梁的流量,实现配合酸洗不同厚度、宽度、钢种变化时的喷射流量控制,实现高效低成本的酸洗模型的构建。本发明能够根据不同酸洗速度及不同钢种计算出相应的酸洗循环流量,进而通过控制酸洗循环流量,准确的控制酸槽内酸液的浓度及喷射压力,保证了热轧带钢酸洗表面质量和铁损的稳定性。

38、由此可见,本发明与现有技术相比,具有突出的实质性特点和显著的进步,其实施的有益效果也是显而易见的。

- 还没有人留言评论。精彩留言会获得点赞!