一种提升金刚线切割力的方法与流程

本发明涉及切割加工,具体涉及一种提升金刚线切割力的方法。

背景技术:

1、在光伏切片行业技术薄片化、细线化、快切化的发展趋势下,行业内使用的电镀金刚线线径逐步减小。更小的线径意味着更小的破断拉力与更低的出刃率,也即更高的断线风险与更弱的切割能力,因此,在电镀金刚线线径向更细化方向迭代的过程中,需同步提升其切割力以避免切片过程因钢线性能不足导致的异常情况出现。

2、金刚线由母线、镀层以及金刚石磨料组成,在线径迭代的过程中,母线线径、金刚石磨料尺寸也随之变动。细线化对金刚线性能影响包括:一、母线线径降低,则金刚线破断拉力降低,在切割过程中承受的极限扭矩降低,即切割过程中的容错率降低;二、母线线径降低,则其外表面积减小,较大尺寸金刚石磨料附着难度增大,电镀金刚线上较大尺寸的磨料比例会降低,进而导致切割力减弱。切割力减弱导致在切割过程中金刚线受扭矩更大,金刚线容错率进一步减小。

3、cn 109652842a公开了一种电镀金刚石线锯的生产工艺,包括如金刚石磨料前处理、金属丝前处理、预镀处理、上砂处理、加厚处理和后处理等工艺步骤,其结构设计合理,便于实现自动化生产,能够提高金刚石线锯的生产效率和生产质量,改善电镀金刚石线锯的生产工艺和扩大适用范围。

4、cn 202412495u公开了一种固结金刚石和立方氮化硼混合磨料的切割线,包括:固结磨料的金属钢线,其特点是:所述的磨料是金刚石和立方氮化硼混合磨料,所述金刚石和立方氮化硼混合磨料通过电镀镍的方式固结到金属钢线上。所用磨料的粒径为5-75μm,金属钢线的直径不大于1.5mm。所述金刚石磨料与立方氮化硼磨料的重量比为1:(0.1-10)。

5、cn 204136251u公开了一种金刚石切割线,其包括金属线性基体和金刚石磨料,所述金属线性基体表面电镀有镍层,所述金刚石磨料镶嵌在镍层中,并且部分暴露在镍层外,所述镍层厚度达到金刚石磨粒径的2/3-3/4。

6、但是上述内容中公开的电镀金刚石线锯或金刚石切割线均未能在保持金刚线细线化的前提下显著提升金刚线的切割力。

7、因此,针对现有技术的不足,亟需提供一种保持金刚线细线化的前提下提升金刚线切割力的方法。

技术实现思路

1、本发明的目的在于提供一种提升金刚线切割力的方法,通过提升金刚线表面较大尺寸磨料的比例,从而达到在保持金刚线细线化的前提下提升金刚线切割力的目的。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种提升金刚线切割力的方法,所述方法包括如下步骤:

4、(1)将金刚线母线放线后进行复合清洗处理,对所得净化母线预镀镍层,得到镀镍母线;

5、(2)对步骤(1)所得镀镍母线依次进行电镀磨料处理与镀层加固处理,所得电镀金刚线经后处理后收线;

6、步骤(2)所述电镀磨料处理的镀液中,磨料的平均粒径为3.5-25μm,磨料的质量百分含量为10-40wt%。

7、本发明提供的提升金刚线切割力的方法,通过将金刚线母线进行放线清洗、预镀镍层、附着磨料、镀层加固以及镀后处理,同时控制各步骤中的工艺参数在合理范围内,尤其是提升金刚线表面较大尺寸磨料的比例,从而保持金刚线细线化的前提下提升金刚线的切割力。

8、所述磨料的平均粒径为3.5-25μm,例如可以是3.5μm、10μm、15μm、20μm或25μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

9、所述磨料的质量百分含量为10-40wt%,例如可以是10wt%、15wt%、20wt%、30wt%或40wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10、优选地,步骤(1)所述金刚线母线的材质包括碳钢线或钨合金线。

11、优选地,步骤(1)所述金刚线母线的线径为45-48μm,例如可以是45μm、46μm、47μm或48μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12、优选地,步骤(1)所述复合清洗处理包括依次进行的碱洗、第一水洗、酸洗以及第二水洗。

13、优选地,所述碱洗的清洗剂包括质量浓度为1-10%的碱式碳酸镍溶液与质量浓度为3-7%的氢氧化钠溶液。

14、所述碱式碳酸镍溶液的质量浓度为1-10%,例如可以是1%、3%、5%、8%或10%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15、所述氢氧化钠溶液的质量浓度为3-7%,例如可以是3%、4%、5%、6%或7%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、优选地,所述第一水洗与第二水洗的清洗剂分别独立地包括纯水。

17、优选地,所述酸洗的清洗剂包括质量浓度为5-15%的氨基磺酸溶液与质量浓度为1-10%的硼酸溶液。

18、所述氨基磺酸溶液的质量浓度为5-15%,例如可以是5%、8%、10%、12%或15%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、所述硼酸溶液的质量浓度为1-10%,例如可以是1%、3%、5%、8%或10%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、优选地,步骤(1)所述预镀镍层中将所述净化母线经分线轮分至5-7股后放入电镀槽,例如可以是5股、6股或7股。

21、所述净化母线分股可以实现均匀、高效地在其表面添加镀层。

22、优选地,所述电镀槽中放置有纯度≥99.99%的镍球,例如可以是99.99%、99.992%、99.995%、99.997%或99.999%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、优选地,步骤(1)所述预镀镍层的镀液包括氨基磺酸溶液、氯化镍溶液或硼酸溶液中的任意一种。

24、优选地,步骤(1)所述预镀镍层的镀液的ph值为4-6.5,例如可以是4、4.5、5、6或6.5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25、优选地,步骤(1)所述预镀镍层时增加镍层厚度的方法为使预镀镍层的原始时间延长20-40%,例如可以是20%、25%、30%、35%或40%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、所述预镀镍层时增大预镀镍层时间,可以加大镍层厚度,从而提升母线的导电能力,为后续电镀磨料准备。

27、优选地,步骤(1)所述预镀镍层的调整时间为216-840s,例如可以是216s、300s、480s、600s或840s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、优选地,步骤(2)所述电镀磨料处理的镀液组分包括磨料、活化剂、光亮剂以及分散剂。

29、优选地,所述镀液组分中,活化剂的质量百分含量为1-20wt%,光亮剂的质量百分含量为1-20wt%。

30、所述活化剂的质量百分含量为1-20wt%,例如可以是1wt%、3wt%、5wt%、10wt%、15wt%或20wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31、所述光亮剂的质量百分含量为1-20wt%,例如可以是1wt%、3wt%、5wt%、10wt%、15wt%或20wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32、优选地,步骤(2)所述电镀磨料处理的镀液的ph值为4-6.5,例如可以是4、4.5、5、6或6.5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、优选地,所述磨料包括金刚石微粒。

34、优选地,所述活化剂包括过氧化氢和/或氨基磺酸。

35、优选地,所述光亮剂包括氨基磺酸镍和/或硼酸。

36、优选地,所述分散剂包括甘油和/或乙二醇。

37、优选地,步骤(2)所述镀层加固处理为重复进行步骤(1)所述预镀镍层的步骤。

38、优选地,步骤(2)所述后处理包括依次进行的热洗与烘干。

39、优选地,步骤(2)所述收线中均匀绕线并控制绕线张力在3-8n,例如可以是3n、4n、5n、6n或8n,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40、作为本发明所述的方法的优选技术方案,所述方法包括如下步骤:

41、(1)将线径为45-48μm的金刚线母线放线后依次进行碱洗、第一水洗、酸洗以及第二水洗,然后将所得净化母线经分线轮分至5-7股后放入电镀槽进行预镀镍层216-840s,所述电镀槽中放置有纯度≥99.99%的镍球,所述预镀镍层的镀液的ph值为4-6.5,得到镀镍母线;

42、所述碱洗的清洗剂包括质量浓度为1-10%的碱式碳酸镍溶液与质量浓度为3-7%的氢氧化钠溶液;所述第一水洗与第二水洗的清洗剂分别独立地包括纯水;所述酸洗的清洗剂包括质量浓度为5-15%的氨基磺酸溶液与质量浓度为1-10%的硼酸溶液;

43、(2)对步骤(1)所得镀镍母线进行电镀磨料处理,然后重复进行步骤(1)所述预镀镍层的步骤,所得电镀金刚线依次经热洗与烘干后收线,所述收线中均匀绕线并控制绕线张力在3-8n;

44、所述电镀磨料处理的镀液组分包括磨料、活化剂、光亮剂以及分散剂,其中,磨料的质量百分含量为10-40wt%,活化剂的质量百分含量为1-20wt%,光亮剂的质量百分含量为1-20wt%;所述电镀磨料处理的镀液的ph值为4-6.5;所述磨料的平均粒径为3.5-25μm。

45、相对于现有技术,本发明具有以下有益效果:

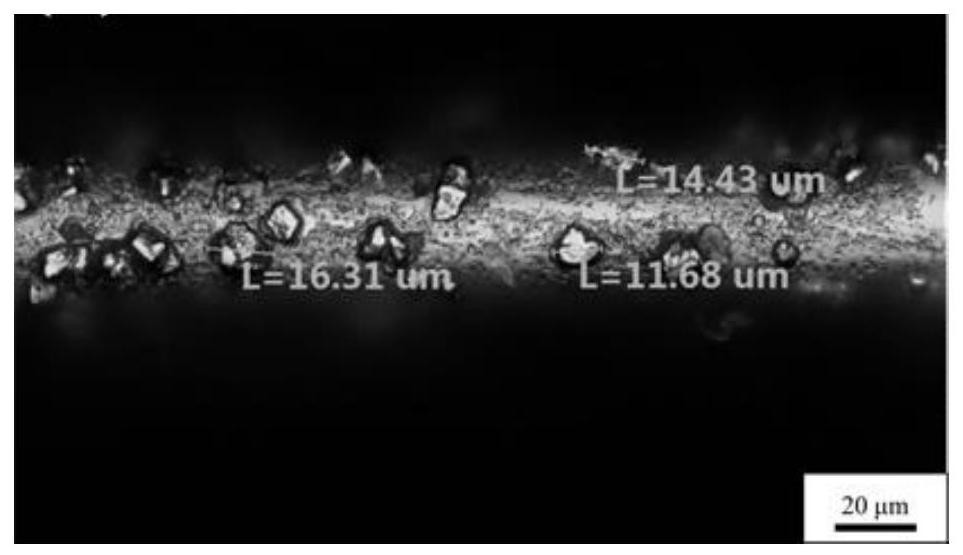

46、本发明提供的提升金刚线切割力的方法,通过将金刚线母线进行放线清洗、预镀镍层、附着磨料、镀层加固以及镀后处理,同时控制各步骤中的工艺参数在合理范围内,尤其是提升金刚线表面较大尺寸磨料的比例,从而使得金刚线的出刃率与出刃高度控制在合理范围内,切割扭矩显著降低,即切割过程中金刚线受力更少,实现金刚线细线化的前提下大幅提升金刚线的切割力,进而降低硅片切片过程中出现异常的概率,总断线率可降低3-5%,无异常断线率可降低2-4%,制程损耗可降低0.05-0.2%,线痕可降低0.01-0.1%。

- 还没有人留言评论。精彩留言会获得点赞!