一种金刚石铝复合材料表面镀覆工艺的制作方法

本发明涉及金刚石表面处理,具体为一种金刚石铝复合材料表面镀覆工艺。

背景技术:

1、电子元器件趋向于高集成度、大功率和小型化,发热量也越来越大,散热已成为电子信息产业发展迫切需要解决的问题,要求新型电子封装材料既具有高导热率,又具有与si、gaas等半导体材料相匹配的热膨胀系数,金刚石铝复合材料热导率为500w·(m·k)-1左右,热膨胀系数在7×10-6/k~7.5-6/×10 k范围内可控,符合电子设备中散热载片低热膨胀系数和高热导率的性能要求。

2、经检索,公告号为cn111334795b的发明专利公开了一种金刚石铝复合材料表面镀覆工艺,容易操作,可控性好,在整个镀覆过程中未使用强氧化剂等危险化学品,绿色环保,可以在金刚石铝复合材料表面完整镀覆化学镀镍层、镀金层,且结合力良好;金刚石铝复合材料表面镀金层的粗糙度ra≤0.4μm,沉积的金层可承受400℃高温不起泡、不起皮,满足金锗、金锡共晶焊接要求。

3、上述技术方案镀覆工艺中,对于金刚石铝复合材料表面镀覆涉及的工序步骤繁多、所使用到的装置都是单独拆分使用的,需要使用较多的设备,设备过多一方面会占据了空间,另一方面增加了经济成本。

技术实现思路

1、本发明的目的在于提供了一种金刚石铝复合材料表面镀覆工艺,以解决镀覆金刚石铝复合材料工序步骤繁多、设备拆分使用的问题。

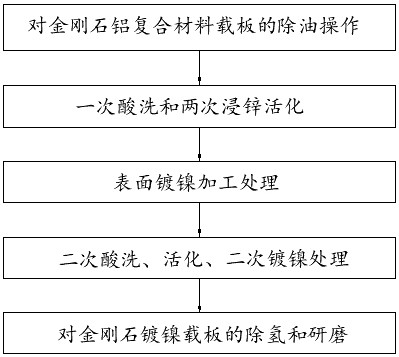

2、本发明可以通过以下技术方案实现:一种金刚石铝复合材料表面镀覆工艺,该镀覆工艺具体包括以下步骤:

3、步骤一、通过夹持机构夹取金刚石铝复合材料载板,在t形滑架上滑动并带动金刚石铝复合材料载板在处理箱体中依次除油操作;

4、步骤二、通过输送带一对金刚石铝复合材料载板输送至一次酸洗和两次浸锌活化的加工区域;

5、步骤三、对金刚石铝复合材料载板镀镍处理;

6、步骤四、对金刚石铝复合材料载板二次酸洗、活化和二次镀镍后得到金刚石镀镍载板;

7、步骤五、完成步骤四后,通过输送带二将金刚石镀镍载板运动至另一个输送带一上,对金刚石镀镍载板的除氢和研磨。

8、本发明的进一步技术改进在于:在步骤一中,由红外传感器检测出金刚石铝复合材料载板的位置,由电动推杆一推动夹持机构向下对金刚石铝复合材料载板夹持,并通过滑座在t形滑架上的滑动将金刚石铝复合材料载板置入到处理箱体中除油处理。

9、本发明的进一步技术改进在于:在步骤一中,对金刚石铝复合材料载板的除油包括化学除油和碱性除油,金刚石铝复合材料载板首先在化学除油腔中超声波清洗后取出并进入到清洗腔一内清洗;之后将金刚石铝复合材料载板放入碱性除油腔中浸泡清洗后取出并进入到清洗腔一内清洗。

10、本发明的进一步技术改进在于:在步骤一中,两个夹紧板处于打开状态并与金刚石铝复合材料载板底面齐平,在夹紧气缸的驱动下使得两个夹紧板相互靠近,并由导向锥块对金刚石铝复合材料载板的底部抵推,使得金刚石铝复合材料载板与夹紧板内壁面上的弹性凸起接触。

11、本发明的进一步技术改进在于:完成步骤一后,除油后的金刚石铝复合材料载板回到输送带一上,通过输送带一的传动完成对金刚石铝复合材料载板的步骤二、步骤三和步骤四的操作过程。

12、本发明的进一步技术改进在于:在步骤五中,金刚石镀镍载板通过输送带二到达另一个输送带一上,并由红外传感器检测到金刚石镀镍载板的位置,电动推杆一推动夹持机构向下并对金刚石镀镍载板夹持后向上复位,将金刚石镀镍载板运动至空气炉的正上方,之后电动推杆一继续伸长将金刚石镀镍载板放置在加热炉台上除氢处理。

13、本发明的进一步技术改进在于:在步骤五中,除氢完成后,夹持机构对金刚石镀镍载板夹取并放入到研磨台的顶面上研磨,在对金刚石镀镍载板研磨中,由旋转气缸驱动转动板并同步带动电动推杆二旋转,使得电动推杆二到达金刚石镀镍载板的中部,电动推杆二伸长并推动研磨轮向下并与金刚石镀镍载板接触。

14、本发明的进一步技术改进在于:在步骤五中,研磨轮在向下运动中两个防护框处于打开状态,当研磨轮与金刚石镀镍载板接触,由双向气缸推动两个竖向板靠近,在安装块的连接下带动两个防护框相互靠近,此时两个防护框的端部贴合,而辅助定位块的表面与金刚石镀镍载板的侧面接触。

15、本发明还提供了一种金刚石铝复合材料表面镀覆设备,包括u形台,所述u形台的直线段表面上均设置有输送带一,且u形台的弧形面上设置有与两个输送带一端部相靠近的输送带二,所述u形台顶面中部的空腔内设有若干个处理箱体,所述u形台的顶面上安装有多个位于对应处理箱体正上方的固定架,每个所述固定架的内腔顶面上均固接有t形滑架,其中两个所述t形滑架的外部滑动安装有两个滑座,每个所述滑座的底面上均安装有电动推杆一,所述电动推杆一的下方设置有用于对金刚石铝复合材料载板夹取的夹持机构,夹持机构包括与电动推杆一的伸缩端固接的夹紧气缸,所述夹紧气缸的底面上安装有安装板,所述安装板的底面中部设有用于检测金刚石铝复合材料载板位置的红外传感器,且安装板的表面上设有引导槽,所述夹紧气缸的两个推动端均固接有与引导槽滑动配合的夹紧板,所述夹紧板的底部设置有用于辅助夹持金刚石铝复合材料载板的导向锥块,且夹紧板的内壁面上安装有与金刚石铝复合材料载板接触的弹性凸起;

16、其中一个处理箱体的内部依次设置有化学除油腔、清洗腔一和碱性除油腔,金刚石铝载板在化学除油腔中超声波清洗并由清洗腔一清洗,金刚石铝复合材料载板在碱性除油腔中浸泡后由清洗腔一清洗,清洗腔一的出液端与外部的除污装置相连通;

17、所述滑座的内腔顶面上安装有由伺服电机驱动的齿轮,所述t形滑架的一侧表面上固定设置有与齿轮啮合连接的齿条,且t形滑架的另一侧表面设置有滑块,所述滑座的侧面上设有与滑块滑动配合的滑槽;

18、所述u形台的一侧表面设置有支撑台,所述支撑台的顶面上依次设置有用于对金刚石镀镍载板除氢的空气炉和打磨的研磨台,所述空气炉的内部设置有用于金刚石镀镍载板放置的加热炉台,且空气炉的顶面上转动安装有密封盖;

19、所述研磨台的外壁面上固接有双向气缸,且研磨台的顶面上滑动安装有两个防护框,所述双向气缸的推动端固接有竖向板,所述竖向板的顶部设置有与对应防护框外壁面固接的安装块,所述防护框的底面上设有引导槽,所述研磨台的顶面设置有与防护框滑动导向的导向条;

20、每个所述防护框的内腔均设置有在研磨台顶面上滑动的辅助定位块,所述辅助定位块的一侧表面与防护框的内壁面之间安装有弹簧,且辅助定位块的另一侧表面与金刚石镀镍载板接触;

21、所述固定架和处理箱体均设置有四个,其中一个固定架的内腔顶面靠近t形滑架的一端安装有旋转气缸,所述旋转气缸的驱动端固接有转动板,转动板的底面上安装有电动推杆二,所述电动推杆二的伸缩端固接有由伺服电机驱动并对金刚石镀镍载板打磨的研磨轮;

22、所述处理箱体还包括有用于对金刚石铝复合材料载板浸泡的酸洗腔一、清洗腔二以及两次浸锌活化腔;所述处理箱体还包括对金刚石铝复合材料载板表面沉积的预镀镍腔、清洗腔三、纯水清洗腔一以及一次镀镍腔;所述处理箱体还包括对金刚石铝复合材料载板浸泡的酸洗腔二、清洗腔四、纯水清洗腔二、活化腔和二次镀镍腔;

23、两个所述防护框相贴合的表面设有弧形结构的轴槽,两个轴槽用于电动推杆二伸缩端的进入。

24、与现有技术相比,本发明具备以下有益效果:

25、1、由红外传感器检测金刚石铝复合材料载板的位置,电动推杆一推动夹持机构同步向下,夹紧气缸驱动着两个夹紧板相互靠近并在引导槽中滑动,使得导向锥块的端部与金刚石铝复合材料载板的底部表面接触,方便夹紧板对金刚石铝复合材料载板的夹持,并通过导向锥块避免金刚石铝复合材料载板的掉落,之后滑座在t形滑架上滑动并带动金刚石铝复合材料载板向着处理箱体靠近,对金刚石铝复合材料载板依次进行化学除油和碱性除油,整个装置的加工步骤实现了高度一体化,缩减加工流程和工序,方便金刚石铝复合材料载板的镀覆,提高效率;

26、2、通过输送带二的设置,金刚石镀镍载板由一个输送带一输送至另一个输送带一的表面上,方便对金刚石镀镍载板的步骤五操作,除氢完成后,夹持机构对金刚石镀镍载板夹取并放入到研磨台的顶面上研磨,由双向气缸推动两个竖向板靠近,在安装块的连接下带动两个防护框相互靠近,此时两个防护框的端部贴合,实现研磨区域的密闭,防护框在相互靠近时带动辅助定位块以及弹簧同步运动,而辅助定位块的表面与金刚石镀镍载板的侧面接触,通过辅助定位块与弹簧的连接,可适应不同长度金刚石镀镍载板的定位,提高了金刚石镀镍载板的研磨范围,并且定位后增加了金刚石镀镍载板在研磨时的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!