免热处理铝合金减震塔高真空压铸方法、减震塔及车辆与流程

本发明属于减震塔,涉及一体化免热处理高强韧乘用车铝合金减震塔的高真空压铸方法,具体为一种免热处理铝合金减震塔及其高真空压铸方法和汽车。

背景技术:

1、目前,乘用车减震塔主要包括钢制减震塔和铝合金减震塔。其中,钢制减震塔主要是通过钣金件冲压焊接而成,产品重量较大、整体刚强度较低、产品生产工序较多。相比而言,铝合金减震塔可以通过一体化压铸的手段,代替传统冲压焊接结构的钢制减震塔,在提高产品整体刚强度的同时,减轻产品重量。因此,国内外中高档、豪华、新能源车型多采用铝合金减震塔。但是,铝合金减震塔压铸成型后,往往需要通过t7热处理的手段才能满足产品性能要求,在增加产品成本的同时,也增加产品热处理变形及热处理鼓泡的风险,增加了生产工序。

2、因此,随着绿色化、低碳化目标的确立,亟需从工艺、材料等两个技术方面,进一步提升压铸铝合金减震塔性能,同时缩短压铸铝合金减震塔的生产工序,减少热处理及矫形等工序。

3、专利文献cn113333713公开了一种用作制作减震塔的真空压铸模具及减震塔的真空压铸方法,所述真空压铸模具包括定模、动模、设在动模内的顶出系统以及用于对模具和铸件冷却的冷却系统,所述顶出系统能够在开模后将铸件从模具型腔内顶出;在合模状态下,从料缸的进料口处向压室内加金属液,冲头移动并将进料口封堵,启动抽真空系统,开始抽真空,当冲头运动至高速切换位置时,将抽真空系统关闭;冲头继续高速运动,金属液通过分流锥分别进入到两横向主流道,然后再通过与两横向主流道相连通的过渡横浇道、内浇口进入到模具型腔内,并快速充满模具型腔;待模具型腔内金属液保压冷却到设定时间后,铸件成型。

4、上述专利文献主要针对的是铝合金减震塔模具制作及相关的压铸工艺,公开的真空压铸参数不适用于免热处理铝合金材料压铸减震塔的生产。而本发明主要针对一种免热处理铝合金减震塔的制备方法,在低速/高速运动速度、压射比压以及浇铸温度等参数上与上述专利文献有明显的区别。

5、专利文献cn109622909b公开了一种高固相半固态减震塔的成型方法,其基于seed高固相制浆单元和ems电磁搅拌单元或giss电磁搅拌单元,包括以下步骤:铝液浇注,将制浆用铝液送入seed高固相制浆单元处进行铝液浇注;浆料制备,将铝液在seed高固相制浆单元中制备成高固相半固态浆料;浆料转移,将制备好的浆料转移至安装于模具上的料管内;压铸成型,启动压铸机用冲头将浆料压铸成减震塔工件。该成型方法,改变了原材料,减小零件的质量,有助于汽车轻量化;相较传统技术,通过制浆工艺改变了原材料的组织状态,接近固相线温度的浇注温度及平稳的填充速度,降低了填充过程卷气的几率,增加了产品的致密度,铸态产品就能满足其力学性能;节约了减震塔压铸成本。

6、上述专利文献与本发明的区别在于:首先,本发明专利采用的是免热处理铝合金材料,而专利文献cn109622909b中涉及的材料没有明确的提出为何种铝合金材料;其次,本发明是结合免热处理铝合金材料特性,通过调整高真空压铸工艺,改善原材料组织,从而使得铸态铝合金减震塔满足性能要求,而专利文献cn109622909b是通过制浆工艺改变原材料组织状态,从而使得铸态产品满足力学性能要求。专利文献cn109622909b虽然可以使铸态产品满足力学性能要求,但是增加seed高固相制浆单元和ems电磁搅拌单元或giss电磁搅拌单元,容易增加设备故障率。同时相比于其他铝合金压铸减震塔,未进一步实现产品性能提高。

7、专利文献cn110629080a提供了一种减震塔的铸造方法,包括:对铝合金液alsi10mgmn进行除气和精炼,使铝合金液中的组分的百分含量满足9.5%≤si≤11.5%,0.5%≤mn≤0.8%,0.2%≤mg≤0.4%,cu≤0.03%,fe≤0.15%,0.01%≤sr≤0.02%,其它杂质元素单个含量≤0.03%,总量≤0.1%,余量为al;对除气和精炼后的铝合金液进行减震塔压铸;对压铸后的减震塔进行热处理,热处理的参数为:固熔温度400℃~470℃、固熔时间120min~180min、时效参数180℃/120min~230℃/120min。采用本发明提供的方法铸造的减震塔,屈服强度

8、≥120mpa,抗拉强度≥200mpa、延伸率≥14%,能够很好的满足新能源汽车对减震塔整车碰撞和连接性能的需求,能够提升新能源汽车的车身刚度/强度、以及实现轻量化节能减排的要求。

9、专利文献cn110629080a采用真空压铸结合热处理的手段制备铝合金减震塔。而本发明是开发的是一种免热处理铝合金真空减震塔,在免热处理条件下,满足产品性能,并进一步提高30%,简化生产工序,助力双碳目标。

技术实现思路

1、本发明所要解决的技术问题是克服了现有技术存在的上述问题,提供了一种一体化免热处理高强韧乘用车铝合金减震塔的高真空压铸方法,具体为一种免热处理铝合金减震塔及其高真空压铸方法和车辆。

2、本发明的目的是针对一体化压铸乘用车减震塔产品,开发一种免热处理铝合金减震塔高真空压铸生产方法,使得一体化压铸铝合金减震塔产品不经过热处理工艺,即可获得较高的强塑性,避免热处理变形及鼓泡的风险。

3、本发明解决了目前铝合金压铸减震塔需经过t7热处理后才能满足产品性能的问题,降低了产品热处理变形及鼓泡的风险,可有效所缩短生产工序,降低制造成本;本发明相比于传统铝合金压铸减震塔,实现产品性能提升30%,具有较高的强塑性。

4、需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

5、为解决上述技术问题,本发明是采用如下技术方案实现的:

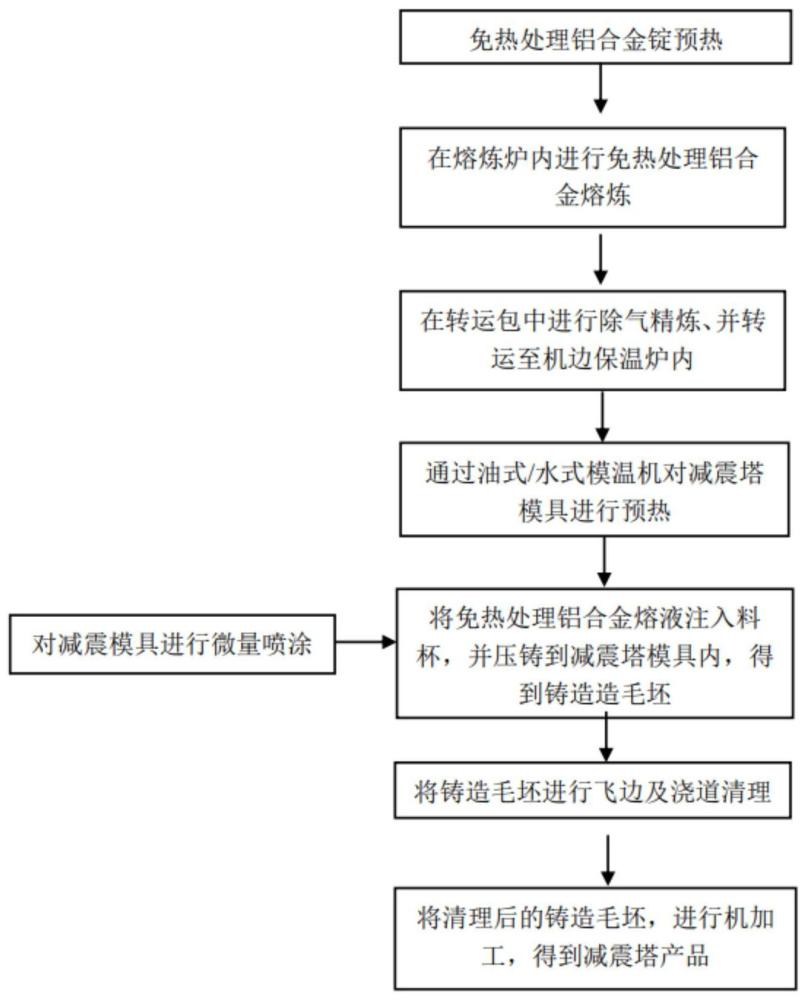

6、一种免热处理铝合金减震塔高真空压铸方法,包括以下步骤:

7、s1、将免热处理铝合金锭进行预热;

8、s2、将预热后的免热处理铝合金锭放入熔炼炉中进行重熔,获得铝合金熔体;

9、s3、将铝合金熔体,倒入转运包中,进行精炼除气;

10、s4、将精炼除气后的铝合金熔体,转运至机边保温炉的坩埚中;

11、s5、将铝合金熔体,按设定重量注入压铸机料杯中,进行减震塔高真空压铸;

12、s6、对压铸后的减震塔进行加工,得到高真空压铸免热处理铝合金减震塔。

13、进一步地,所述步骤s1中,免热处理铝合金锭需在100-120℃烘箱中烘干0.5-1小时;

14、所述步骤s2中,预热好的合金锭放入熔炼炉进行熔炼,其中熔炼炉温度为720-750℃。

15、进一步地,所述步骤s3中,转运包需提前预热,预热温度为750-800℃;同时,向转运包内的铝合金溶液通入高纯氩气顺时针搅拌15~20分钟,进行除气除杂精炼处理。

16、进一步地,所述步骤s4中,采用真空密度仪对精炼除气后的铝合金熔体进行密度指数测定,保证密度指数<1;

17、所述步骤s5中,注入料杯中的合金料从熔体液面下方抽取,且浇铸铝合金熔体时控制温度为690-730℃。

18、进一步地,所述步骤s5中,模具内部布置循环流动的加热油,进行模具预热维持模具温度场稳定,使得减震塔模具加热至180-220℃,正常工作状态温度200-260℃,料杯内部布置循环流动加热油及冷却水,进行料杯预热,温度加热到90-150℃,压铸冲头进行水冷,温度控制在40-90℃。

19、进一步地,所述步骤s5中,压铸前需对减震塔模具喷涂10-20s脱模剂,通过喷雾系统在模具表面形成薄的保护屏障,保证良好的降温性能,同时保证最少量废水排放。

20、进一步地,所述步骤s5中,压铸过程中,减震塔高真空压铸低速速度为0.20-0.50m/s、高速速度为4.5-6.5m/s、压射比压为70-120mpa、保压时间为5-15s。

21、进一步地,所述步骤s6中,减震塔加工包括切边、浇道清除以及机加工。

22、一种减震塔,用上述的方法获得免热处理铝合金减震塔。

23、一种车辆,包括汽车车身,在汽车车身上安装有减震器,应用上述的免热处理铝合金减震塔对减震器进行承载安装。

24、与现有技术相比本发明的有益效果是:

25、本发明结合免热处理铝合金材料特性和高真空压铸工艺,提供一种适用于一体化压铸免热处理铝合金减震塔高真空压铸生产方法,简化生产工序,即避免了热处理变形和鼓泡的发生,同时还实现了产品性能提升30%。

- 还没有人留言评论。精彩留言会获得点赞!