一种从废玻璃中综合回收铝与锂的方法与流程

本发明属于固废处理,涉及一种废玻璃回收方法,尤其涉及一种从废玻璃中综合回收铝与锂的方法。

背景技术:

1、3c电子产品在加工过程中产生的不合格玻璃通常作为废料处理,由于废玻璃本体中含有部分锂等高价值金属元素,已成为新能源行业中回收锂资源的重要原料之一。

2、目前,湿法回收废玻璃中锂的主要工艺为:加助剂焙烧-浸出或直接浸出获得含锂浸出液,之后经过除杂沉锂等工序获得电池级碳酸锂。然而,上述工艺普遍存在的问题是浸出液中铝浓度高,回调ph除铝过程渣夹带锂,导致锂回收率低。估算产生1吨碳酸锂,约1.5吨金属铝进入渣中,该部分铝资源作为废渣填埋造成资源浪费。

3、由此可见,如何提供一种从废玻璃中综合回收铝与锂的方法,获得含铝高附加值产品的同时保证锂较高的回收率,从废玻璃回收全流程上降低碳酸锂的加工成本,提升经济效益,成为了目前本领域技术人员迫切需要解决的问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种从废玻璃中综合回收铝与锂的方法,所述方法获得了含铝高附加值产品的同时保证了锂较高的回收率,从废玻璃回收全流程上降低了碳酸锂的加工成本,提升了经济效益,有利于大规模推广应用。

2、为达此目的,本发明采用以下技术方案:

3、本发明提供一种从废玻璃中综合回收铝与锂的方法,所述方法包括以下步骤:

4、(1)对废玻璃进行预处理,得到玻璃粉;

5、(2)混合硫酸溶液和步骤(1)所得玻璃粉进行浸出反应,同时控制浓硫酸和玻璃粉的质量比及液固比,反应完成后固液分离,得到含锂浸出液;

6、(3)混合除铝剂和步骤(2)所得含锂浸出液,升温至完全溶解,降温并保温结晶,固液分离后得到明矾和低铝含锂溶液;

7、(4)对步骤(3)所得低铝含锂溶液进一步除杂后,加入碳酸盐进行沉锂反应,固液分离后得到碳酸锂。

8、本发明中,步骤(2)所述液固比通过向浓硫酸中加入去离子水进行控制。

9、本发明提供的方法通过在玻璃粉的含锂浸出液中添加除铝剂并进行降温处理,获得含铝高附加值产品,同时后续的沉锂反应保证了锂较高的回收率,从废玻璃回收全流程上降低了碳酸锂的加工成本,提升了经济效益,有利于大规模推广应用。

10、优选地,步骤(1)所述预处理包括依次进行的破碎、球磨与筛分。

11、优选地,所述破碎之前还包括依次进行的清洗与烘干。

12、优选地,步骤(1)所述玻璃粉的平均粒径为50-300目,例如可以是50目、100目、150目、200目、250目或300目,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、优选地,步骤(2)所述浓硫酸与玻璃粉的混合质量比为(0.5-2):1,例如可以是0.5:1、0.6:1、0.8:1、1:1、1.2:1、1.4:1、1.6:1、1.8:1或2:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14、优选地,步骤(2)所述浓硫酸与玻璃粉的混合液固比为(0.5-4)ml:1g,例如可以是0.5ml:1g、1ml:1g、1.5ml:1g、2ml:1g、2.5ml:1g、3ml:1g、3.5ml:1g或4ml:1g,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、优选地,步骤(2)所述浸出反应的温度为60-100℃,例如可以是60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃或100℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、优选地,步骤(2)所述浸出反应的时间为1-3h,例如可以是1h、1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h、2.8h或3h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,步骤(2)所述固液分离包括过滤和/或离心。

18、优选地,步骤(3)所述除铝剂包括硫酸钠、硫酸钾或硫酸铵中的任意一种或至少两种的组合,典型但非限制性的组合包括硫酸钠与硫酸钾的组合,硫酸钾与硫酸铵的组合,硫酸钠与硫酸铵的组合,或硫酸钠、硫酸钾与硫酸铵的组合。

19、优选地,步骤(3)所述除铝剂中阳离子与含锂浸出液中铝离子的混合摩尔比为(1-1.5):1,例如可以是1:1、1.1:1、1.2:1、1.3:1、1.4:1或1.5:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、优选地,步骤(3)所述升温的目标温度为75-95℃,例如可以是75℃、76℃、78℃、80℃、82℃、84℃、86℃、88℃、90℃、92℃、94℃或95℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、优选地,步骤(3)所述降温的目标温度为0-30℃,例如可以是0℃、5℃、10℃、15℃、20℃、25℃或30℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、优选地,步骤(3)所述保温结晶的时间为0.5-6h,例如可以是0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h或6h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、优选地,步骤(3)所述固液分离包括过滤和/或离心。

24、优选地,步骤(4)所述碳酸盐包括碳酸钠和/或碳酸钾,进一步优选碳酸钠。

25、优选地,步骤(4)所述碳酸盐中阳离子与除杂后低铝含锂溶液中锂离子的摩尔比为(1-1.5):1,例如可以是1:1、1.1:1、1.2:1、1.3:1、1.4:1或1.5:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、优选地,步骤(4)所述沉锂反应的温度为80-100℃,例如可以是80℃、82℃、84℃、86℃、88℃、90℃、92℃、94℃、96℃、98℃或100℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、优选地,步骤(4)所述沉锂反应的时间为2-6h,例如可以是2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h或6h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、优选地,步骤(4)所述固液分离包括过滤。

29、作为本发明优选的技术方案,所述方法包括以下步骤:

30、(1)对废玻璃依次进行清洗、烘干、破碎、球磨与筛分,得到平均粒径为50-300目的玻璃粉;

31、(2)混合硫酸溶液和步骤(1)所得玻璃粉进行浸出反应,同时控制浓硫酸和玻璃粉的质量比为(0.5-2):1,液固比为(0.5-4)ml:1g,在60-100℃下进行浸出反应1-3h,过滤和/或离心后得到含锂浸出液;

32、(3)混合除铝剂和步骤(2)所得含锂浸出液,且所述除铝剂中阳离子与含锂浸出液中铝离子的混合摩尔比为(1-1.5):1,升温至75-95℃待到完全溶解,降温至0-30℃并保温结晶0.5-6h,过滤和/或离心后得到明矾和低铝含锂溶液;所述除铝剂包括硫酸钠、硫酸钾或硫酸铵中的任意一种或至少两种的组合;

33、(4)对步骤(3)所得低铝含锂溶液进一步除杂后加入碳酸盐,并控制碳酸盐中阳离子与除杂后低铝含锂溶液中锂离子的摩尔比为(1-1.5):1,在80-100℃下进行沉锂反应2-6h,过滤后得到碳酸锂。

34、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

35、与现有技术相比,本发明的有益效果为:

36、本发明提供的方法通过在玻璃粉的含锂浸出液中添加除铝剂并进行降温处理,获得含铝高附加值产品,同时后续的沉锂反应保证了锂较高的回收率,从废玻璃回收全流程上降低了碳酸锂的加工成本,提升了经济效益,有利于大规模推广应用。

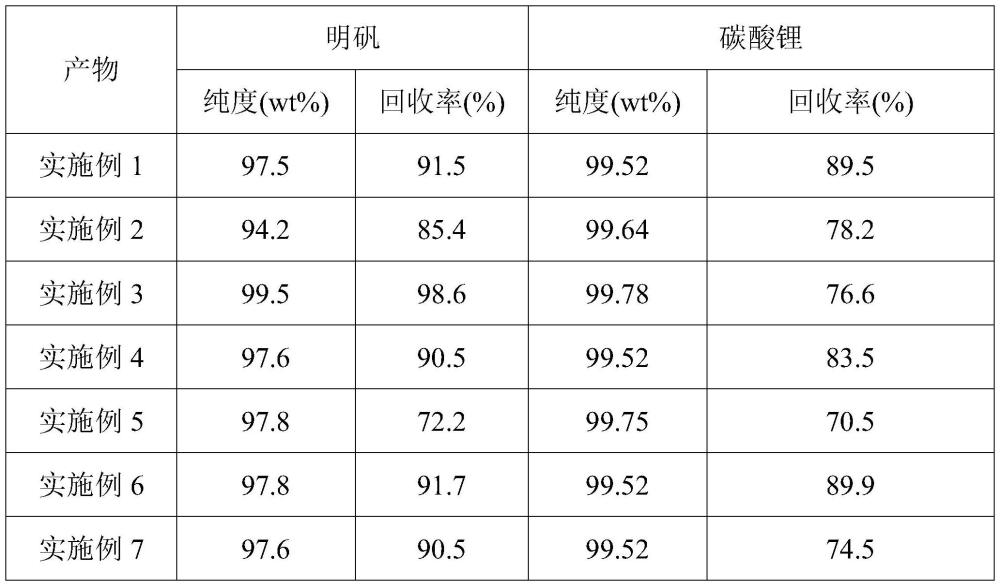

- 还没有人留言评论。精彩留言会获得点赞!