一种抛光机的送料机构的制作方法

本技术涉及抛光机的领域,尤其是涉及一种抛光机的送料机构。

背景技术:

1、抛光机是一种用来对物体表面进行抛光处理的机械设备。它通过旋转、摩擦等方式,将物体表面的污垢、氧化层、瑕疵等去除,使物体表面变得光滑、亮丽。抛光机广泛应用于金属、塑料、石材等材料的表面处理领域,常见的使用场景包括汽车维修、家具制造、建筑装饰等。

2、轴承是一种支撑轴的零件,可以引导轴的旋转,也可以承受轴上空转。轴承可分为滚动轴承和滑动轴承,最常见的轴承是滚动轴承,滚动轴承在使用过程中需要承受较大的负载,因此轴承在生产过程中通常需要进行抛光,使得轴承具有较好表面强度,从而减少轴承在使用过程中的摩擦力度,以确保滚动轴承在使用过程中不会发生过渡变形或破坏的可能。

3、现有的抛光机用轴承输送装置,包括凹坑、固定安装在凹坑底壁上的安装座,所述安装座的顶部固定安装有升降剪叉装置,所述升降剪叉装置的顶部通过螺母螺栓连接有升降框架,所述升降框架的顶端通过沉头螺钉固定有支承座,所述支承座的顶端通过销轴活动连接有运料平台,还包括设置在升降框架与运料平台之间的角度调节组件,当所述角度套接组件动作时,实现运料瓶体相对支承座转动,通过升降装置、角度调节组件以及运料平台等结构的设置,根据需要可将运料平台调节至一定高度和角度,使得轴承从料仓中向下倾倒,并在原料平台上向下滑落。

4、使用上述设备对抛光机进行轴承输送时,轴承从料仓上向下掉落时,由于料仓的开口较大,较多的轴承同时向下掉落至运料平台上,较多的轴承在运料平台上共同下滑,当较多的轴承共同滑至抛光机本体中时,不便于抛光机对轴承进行抛光,从而影响轴承的抛光效果。

技术实现思路

1、为了减少较多轴承同时输送至抛光机本体的可能,本技术提供一种抛光机的送料机构。

2、本技术提供的一种抛光机的送料机构采用如下的技术方案:

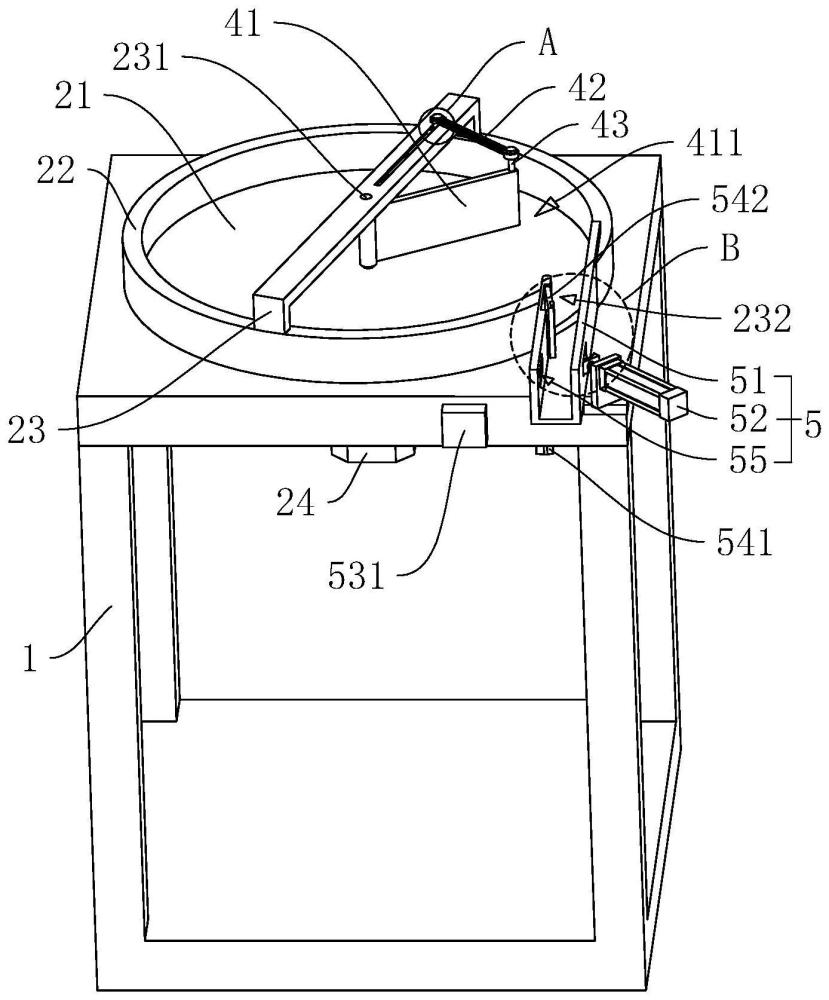

3、一种抛光机的送料机构,包括机架,所述机架上设置有上料装置,所述上料装置上设置有用于与抛丸机本体连接并送料的输送轨道,所述上料装置包括圆盘、框体、支撑板以及第一驱动件,所述圆盘转动设置于机架上,所述第一驱动件设置于机架上且与圆盘传动连接,所述框体设置于机架上且沿圆盘的外沿周向延伸,所述框体位于圆盘上方,所述框体上开设有供单个轴承输送的下料口,所述支撑板设置于框体上且与框体之间悬空,所述支撑板位于圆盘中心远离下料口的一侧,所述支撑板与圆盘上表面之间的竖直高度大于单个轴承高度且小于两轴承的叠加高度,所述支撑板上设置有用于在圆盘转动时将轴承引导至圆盘边沿的导向组件,所述输送轨道的一端设置于框体上且与下料口连通,另一端用于与抛丸机本体连接。

4、通过采用上述技术方案,对轴承上料时,将待抛光的轴承批量放置在圆盘与框体之间的输送空间中,第一驱动件带动圆盘在机架上转动,圆盘上的轴承在离心力的作用下逐渐靠近框体的内壁,轴承在经过支撑板处时较高处的轴承下落,使得各个轴承的底端均与圆盘的上表面接触,导向组件在轴承在随着圆盘转动过程中加快轴承靠近框体内侧壁速度,当轴承转动至下料口处时,轴承沿着下料口与输送轨道单个依次向下输送,减少同一时刻到达抛光机本体的轴承较多而影响轴承抛光效果的可能。

5、可选的,所述导向组件包括导向板,所述支撑板上设置有竖直向下延伸的连接杆,所述导向板的一端转动设置于连接杆上,另一端向框体的内侧壁延伸,所述导向板位于支撑板与下料口之间,所述导向板远离连接杆的一端与框体之间形成轴承的流动口。

6、通过采用上述技术方案,导向组件对轴承向框体内侧壁导向时,轴承在随着圆盘转动过程中与导向板接触挤压,轴承在挤压过程中沿着导向板的延伸方向滑动,使得轴承靠近框体的内侧壁,使得轴承更加容易靠近下料口,从而提高轴承的上料速度。

7、可选的,所述导向组件还包括弹性件,所述弹性件的一端设置于支撑板上,另一端设置于导向板远离连接杆的一端上,所述导向板与轴承相互挤压时弹性件弹性变化,所述弹性件与支撑板之间设置有调节弹性件与支撑板之间的连接位置的调节组件。

8、通过采用上述技术方案,当圆盘上待上料的轴承的外径较大时,通过调节组件带动弹性件的一端在支撑板上滑动,使得导向板在连接杆上转动,导向板与框体内侧壁之间的流动口增大,便于轴承从流动口处通过,减少轴承与导向板之间的挤压力度,从而减少轴承磨损的可能。

9、可选的,所述调节组件包括调节块以及定位件,所述支撑板上开设有沿支撑板长度方向延伸的滑移槽,所述调节块滑移设置于滑移槽中,所述定位件设置于调节块与支撑板之间,所述弹性件的一端通过连接块转动设置于导向板上、另一端设置于调节块上。

10、通过采用上述技术方案,当圆盘上待上料的轴承大小不同,需要调节流动口大小时,定位件松开对调节块的固定作用,在滑移槽中滑动调节块,流动口的大小变化后,通过定位件将调节块固定在滑移槽上,便于对流动口的大小调节,减少轴承堵塞在流动口处,弹簧在调节过程中与连接块之间相对转动,减少弹簧在支撑板与导向板之间弯曲的可能。

11、可选的,所述框体与输送轨道之间设置有导料装置,所述导料装置包括导料通道、限位组件以及推动组件,所述导料通道的一端设置于框体上且与下料口连通,另一端与输送轨道连接,所述限位组件设置于导料通道与框体之间且用于调节导料通道处实际通道的大小,所述推动组件设置于机架上,当大于导料通道实际通道的轴承堵塞在下料口处时所述推动组件将堵塞下料口的轴承推至圆盘中。

12、不同大小的轴承进行抛光时,抛光过程中所花费的时间不同,因此,对不同大小的轴承进行抛光时,需要对抛光机进行调试,使得抛光后的轴承能达到相应的生产要求。

13、当多种不同大小的轴承需依次放置在圆盘与框体之间,工人通常将同一规格大小轴承放置在圆盘与框体之间后,需要关注圆盘上轴承的上料情况,确保同一规格的轴承上料即将完成时,再将另一规格的轴承放置在圆盘上,因此,需要工人随时关注着圆盘上轴承的上料情况,进而增大工人的工作强度。

14、通过采用上述技术方案,当需要对不同大小的轴承进行上料时,同时将各种规格的轴承放置在圆盘与框体之间,限位组件对导料通道的实际输送通道从小到大依次进行限定,使得轴承按其尺寸大小从小到大依次向下输送,再输送较小尺寸过程中,当较大轴承堵塞在导料通道中时,通过推动组件将较大轴承推至圆盘中,减少轴承堵塞在导料通道中的可能,使得不同大小的轴承同时放置在圆盘与框体中,减少工人依次放置轴承时的工作强度。

15、可选的,所述限位组件包括限位片以及第二驱动件,所述限位片的首端转动设置于框体上,尾端位于导料通道内且沿导料通道的宽度方向延伸,所述第二驱动件设置于机架上,所述第二驱动件与限位片传动连接,所述限位片的尾端在第二驱动件的带动下靠近或是远离导料通道的中心。

16、通过采用上述技术方案,限位片对轴承进行阻挡时,第二驱动件带动限位片在框体上转动,使得限位片的尾端转动至导料通道中,不同大小的轴承从限位片的尾端与导料通道之间向下输送时,第二驱动件带动限位片远离导料通道,轴承的外径从小到大依次向下输送,使得限位片位置不变时向下输送的轴承的大小一致,从而减少抛光机本体的调试频率。

17、可选的,所述机架与框体之间设置有检测组件,所述检测组件包括压力传感器以及控制器,所述压力传感器设置于限位片上,所述控制器设置于机架上,所述压力传感器与控制器电信号连接,所述第二驱动件与控制器电信号连接,所述控制器与推动组件电信号连接,所述压力传感器的压力值超出控制器中的预设值时,所述控制器启动推动组件将轴承推动至圆盘中。

18、通过采用上述技术方案,向下输送外径较小的轴承过程中,当较大轴承堵接在限位片与导料通道之间时,压力传感器上受到的挤压力较大,当控制器检测到的挤压力度大于控制器中的预设值时,控制器控制推动组件将较大的轴承推至圆盘中,减少较小轴承输送过程中,较大轴承堵在限位片与导料通道之间的可能,此外,当控制器检测到相对长的一段时间内压力传感器检测到的挤压力度均大于控制器中的预设值时,控制器控制第二驱动件启动,第二驱动件带动限位片的尾端远离导料通道的中心,使得限位片与导料通道之间的下料空间增大。

19、可选的,所述推动组件包括推动杆以及第三驱动件,所述第三驱动件设置于机架上,所述推动杆设置于第三驱动件与框体之间,所述第三驱动件带动推动杆在框体上滑动并推动轴承,所述第三驱动件与控制器之间电信号连接。

20、通过采用上述技术方案,控制器控制第三驱动件启动,带动推动杆在导料通道上滑动,从而将堵塞在限位片与导料通道之间的轴承推动至圆盘中,减少较大轴承堵塞在导料通道中而影响轴承上料效率的可能。

21、可选的,所述机架与输送轨道之间设置有减少轴承堆积在抛丸机本体进料口处的挡料组件,所述挡料组件包括第四驱动件以及两挡料板,两所述挡料板滑移设置于机架与输送轨道之间,两所述挡料板沿输送轨道宽度方向分布在输送轨道上,所述第四驱动件设置于机架上,所述第四驱动件带动两挡料板相互靠近或是远离。

22、通过采用上述技术方案,当输送轨道不断向下输送轴承时,第四驱动件带动两挡料板相互靠近,使得输送中的轴承暂停输送,当轴承抛光一段时间后,第四驱动件带动两挡料板相互远离,轴承恢复输送,减少轴承堆积在抛光机本体的进料口处的可能。

23、可选的,两所述挡料板朝向导料通道的一侧的表面上均开设有凹槽,两所述凹槽与轴承的外侧壁贴合,所述凹槽的内壁上设置有橡胶层,所述橡胶层沿轴承输送方向延伸至挡料板背对导料通道的一侧的表面上。

24、通过采用上述技术方案,两挡料板相互靠近,使得轴承暂停输送时,挡料板上的凹槽与轴承的外侧壁接触,凹槽中的橡胶层减少挡料板与轴承之间的碰撞及摩擦,从而减少轴承磨损的可能。

25、综上所述,本技术包括以下至少一种有益技术效果:

26、1.将待抛光的轴承放置在圆盘与框体之间的输送空间中,第一驱动件带动圆盘以及轴承转动并输送,使得轴承沿着框体上的下料口逐个依次向下输送上料,减少较多轴承同时输送至抛光机本体处而影响轴承抛光效果的可能;

27、2.轴承在导料通道处向下输送时,限位组件将轴承从小到大依次向下输送,使得一段时间内向下输送的轴承的大小一致,减少抛光机本体的调试频率;

28、3.当较大轴承堵塞在限位片与导料通到之间时,控制器控制第三驱动件启动,第三驱动件带动推动杆向圆盘中滑动,将堵塞的轴承推至圆盘中,减少导料通道堵塞的可能。

- 还没有人留言评论。精彩留言会获得点赞!