一种一体化设计稳定熔池液面波动的薄带连铸布流器

本发明属于双辊薄带连铸,涉及一种一体化设计稳定熔池液面波动的薄带连铸布流器。

背景技术:

1、薄带连铸技术是近终态成形技术之一,被誉为21世纪钢铁行业最具革命性的新技术。薄带连铸技术的工艺原理是将钢液直接浇铸在一对反向旋转且内部通水冷却的结晶辊之间,熔池液位存在于由两块侧封板与辊面组合的封闭空间中,钢液在两辊之间凝固形成薄带。与传统连铸工艺相比,薄带连铸技术具有流程短、生产成本低、节能环保等优点,可以将钢水直接铸轧成厚度0.5~6mm的带钢且得到的薄带不需要经过再加热处理。薄带连铸过程是金属的亚快速凝固过程,而在此过程中,将钢液均匀分配到狭小的双辊熔池内,即如何实现合理的布流成为本技术的关键技术点。生产中薄带出现浇铸不稳定往往是由熔池内液面波动过大产生的,与此同时,若熔池内钢液流动不均匀不充分,会导致铸带表面质量差,厚薄不均匀,严重时会产生断带现象,从而严重影响生产过程。

2、由于中间包水口直接插入到熔池会造成液位波动过大,喷溅等问题,不能实现浸入式水口连铸稳定浇铸的目的,目前现有的浇铸工序一般包括,冶炼完毕的钢水进入中间包,经由连通器流入缓冲器或其他过渡装置,然后通过浸入式水口进入布流器,而现有布流器装置的设计在于通过设计布流装置下端复杂的布流孔结构来达到布流的作用,该类装置不足在于:其内部结构容易造成金属熔体流动紊乱,过强的抑湍作用可能会造成流动缓慢甚至堵塞,影响铸轧生产正常操作和薄带坯质量。当前的钢铁双辊薄带连铸技术,主要有两种结构,第一种结构是钢包+中间包+缓冲器+布流器的结构,具体参见专利文献cn115029609a和cn108611565a公开的内容。第一种结构的优点在于液面控制较为稳定,缺点则是工序长,导致温降大,生产成本高。缓冲器引入多余的夹杂物,且耐材消耗多。第一种结构的布流器出口处为多孔式,结晶辊熔池温度分布不均匀。第二种结构是钢包+中间包+布流器的结构,具体参见专利文献wo2021052434a1、cn112522572a、cn112522598a、cn112522596b。第二种结构的优点在于工序较短,温降小,但也导致了液位控制不稳定,铸带表面质量差。

3、此外,薄带产品的质量好坏,与钢液的纯净度直接相关。若熔池表面的渣随钢液液进入结晶器中,很容易形成夹渣、断带、带材版型变差等事故。熔池表面的钢渣可能来源于高温冶炼过程中原材料带来的夹杂、高温钢液与空气反应产生的夹杂、与耐材反应产生的夹杂等。熔渣的产生不可避免,因此,如何防止熔渣进入到结晶器当中造成生产事故,对流场、熔池表面吸渣设计等提出了严苛的要求。

4、针对上述现有技术中所存在的问题,提出一种新型的一体化设计减缓液面波动的薄带连铸布流系统,从而改善或缩短薄带连铸浇铸过程,对于薄带连铸技术来讲是有重要意义的。

技术实现思路

1、鉴于以上问题,本发明的目的是设计一种一体化且能够减少熔池液面波动的薄带连铸用布流装置,提供一种新型的薄带连铸布流器,使钢液能够稳定均匀地分布到熔池中,提高钢水的纯净度且减少过渡装置的使用,从而减少其他设备的调用和降低生产过程中的温降,防止出现冷钢现象。

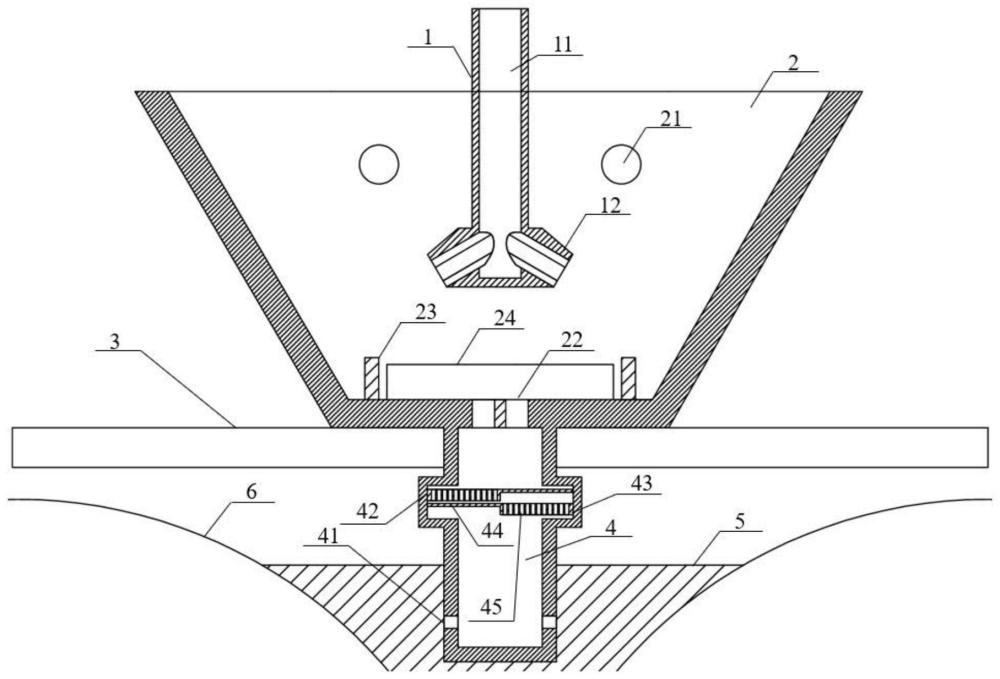

2、具体而言,本发明提供的一体化设计稳定熔池液面波动的薄带连铸布流器,包括缓冲腔体和布流腔,所述布流腔的下端浸没在两个结晶辊间形成的稳定熔池中,上端则与所述缓冲腔体底部的出液孔连通,所述布流腔底部封闭设置且左右两侧对称各设有多个布流孔,两个结晶辊对称布置在所述布流腔的左右两侧,所述布流腔内设有上下间隔分布的两块横向挡板,每块所述横向挡板被对半分成左右并排的导流区和收集区;其中,所述导流区上均匀分布有若干导流孔,所述收集区的整个底部下沉形成有聚渣腔,位于上方的所述横向挡板的聚渣腔与下方相邻的所述横向挡板的导流区对准。

3、更具体地,所述横向挡板设置在所述布流腔的中部变截面扩大段中。

4、更具体地,所述缓冲腔体的上方位置处还设有方便夹持的夹持孔。

5、更具体地,所述布流器通过支架支撑安装在稳定熔池的上方。

6、更具体地,所述缓冲腔体为一倒梯形腔体,所述布流腔为一变截面矩形腔体。

7、更具体地,所述缓冲腔体的底部设有扰流用挡坝。

8、本发明更具体地采用如下技术方案:

9、根据本发明的一方面,提出了一种一体化设计稳定熔池液面波动的薄带连铸布流器,所述薄带连铸布流器包括:浸入式水口;梯形缓冲腔体,位于所述薄带连铸布流器的上部;变截面矩形腔体,位于所述薄带连铸布流器的下部;第一过滤挡板和第二过滤挡板,所述第一过滤挡板和所述第二过滤挡板上下布置且制成一体,均由耐火材料制成。

10、根据本发明的一体化设计稳定熔池液面波动的薄带连铸布流器,优选地,所述浸入式水口包括圆柱垂直段和倒y型的排水口,所述倒y型的排水口配置为与水平面成角度布置,以调整钢液在所述薄带连铸布流器内的流场,从而达到充分缓冲作用。

11、根据本发明的一体化设计稳定熔池液面波动的薄带连铸布流器,优选地,所述梯形缓冲腔体具有两侧壁面与底面,所述两侧壁面与所述底面配置为呈倾角,以增大所述薄带连铸布流器的上部容钢空间且对注入所述薄带连铸布流器的钢液起到充分缓冲和回流作用。

12、根据本发明的一体化设计稳定熔池液面波动的薄带连铸布流器,优选地,所述梯形缓冲腔体的底面布置有多块挡坝,所述挡坝起到缓冲和改善布流器内流场的作用,减缓钢液速度,有利于夹杂物长大和上浮。

13、根据本发明的一体化设计稳定熔池液面波动的薄带连铸布流器,优选地,所述梯形缓冲腔体的底面设置有出水孔,所述出水孔配置为使钢液进入到下部的所述变截面矩形腔体。

14、根据本发明的一体化设计稳定熔池液面波动的薄带连铸布流器,优选地,所述变截面矩形腔体的中部配置为变截面以减缓钢液流速。

15、根据本发明的一体化设计稳定熔池液面波动的薄带连铸布流器,优选地,所述第一过滤挡板和所述第二过滤挡板中的每个被对半分成左右并排的导流区和收集区,其中所述导流区上均匀分布有多个导流通孔,所述收集区的底部下沉形成聚渣腔。

16、根据本发明的一体化设计稳定熔池液面波动的薄带连铸布流器,优选地,所述第一过滤挡板和所述第二过滤挡板的导流区和收集区配置为交错排布,以防止所述变截面矩形腔体内上浮的夹杂物堵塞所述梯形缓冲腔体的出水孔。

17、根据本发明的一体化设计稳定熔池液面波动的薄带连铸布流器,优选地,所述变截面矩形腔体的下部分两面配置为各均匀布置有多个布流孔,以使得钢液通过所述布流孔均匀流入结晶辊和侧封板形成的熔池。

18、根据本发明的一体化设计稳定熔池液面波动的薄带连铸布流器,优选地,所述变截面矩形腔体的一部分浸入熔池,接受钢液烘烤和提供保温作用,防止钢液在布流腔体下端凝固,进而影响浇铸过程和铸带表面质量。

19、根据本发明的一体化设计稳定熔池液面波动的薄带连铸布流器,优选地,所述梯形缓冲腔体的正反两面布置有一个或多个特定夹持孔以取放所述薄带连铸布流器。

20、根据本发明的一体化设计稳定熔池液面波动的薄带连铸布流器,优选地,薄带连铸设备的结晶辊上方设置有布流器支架,所述布流器支架形成平台以放置所述薄带连铸布流器。

21、有益技术效果

22、与现有技术相比,本发明的技术构思及相应的技术方案至少能够获得如下的有益技术效果:

23、(1)通过在布流腔上方增设缓冲腔,使得钢液在布流腔前能够均匀混合且消耗掉大部分动能,减缓钢液进入结晶辊熔池时的速度。

24、(2)通过将布流腔内的横向挡板对半分成左右并排的导流区和收集区,同时将上下相邻的横向挡板的导流区和收集区错位设置,使得钢液从导流区上的导流孔通过时,可以进一步消耗掉动能,之后钢液碰触到下方横向挡板的收集区后,改变运动方向,在相邻的两块横向挡板间横向移动,此过程又可以消耗掉部分动能。

25、(3)上述第(1)点和第(2)点能够获得协同效果,如此,通过多级动能消耗,最终使得钢液能够均匀稳定的进入到熔池中,以此实现均匀布流,提高铸轧质量。

26、(4)当钢液横向运动至收集区对应位置时,冶炼过程中原材料带来的夹杂在收集区上浮,并汇聚收集于聚渣腔,从而可以达到除渣净化金属的目的。

- 还没有人留言评论。精彩留言会获得点赞!