一种电子皮带秤托辊表面缺陷修复用磨削抛光装置的制作方法

本发明涉及表面磨削加工,具体涉及一种电子皮带秤托辊表面缺陷修复用磨削抛光装置。

背景技术:

1、电子皮带秤是指无需对质量细分或者中断输送带的运动,而对输送带上的散装物料进行连续称量的自动衡器,电子皮带秤可实现对于物料重量和输送速度的同步测定。

2、从工作原理上来说,电子皮带秤称重桥架安装于输送机架上,当物料经过时,计量托辊检测到皮带机上的物料重量通过杠杆作用于称重传感器,产生一个正比于皮带载荷的电压信号;速度传感器直接连在大直径测速滚筒上,提供一系列脉冲,每个脉冲表示一个皮带运动单元,脉冲的频率正比于皮带速度。称重仪表从称重传感器和速度传感器接收信号,通过积分运算得出一个瞬时流量值和累积重量值,并分别显示出来。

3、在结构上,电子皮带秤包括钢制机械秤架、称重托辊、测速托辊、皮带、传感器、显示仪表等,其中皮带、托辊和传感器是电子皮带秤的主要功能部件,而托辊的制造精度则会直接影响到电子皮带秤的称重准度,具体来说,称重过程中,皮带上的物料通过杠杆作用向托辊施加压力,继而由称重传感器产生电压信号并输出,由此来说,托辊的表面必须光滑且连续,以保证称重过程中不会因托辊表面的缺陷而造成测量误差;然而在托辊长期负载使用的过程中,其表面不可避免地会出现磨损,导致循环输送过程中会发生振动起伏,若不加以修复则会影响测重精度,因而在使用过程中,需要定期地对皮带秤托辊进行维护。

4、常见的皮带秤托辊维护方式通常为表面打磨,以去除托辊表面的油污和杂质,并消除磨损缺陷。但受到诸多因素的影响,在采用现有的设备和方法对皮带秤托辊进行表面磨削修复时,往往会出现一系列问题:

5、1、首先是装夹适应性差的问题。具体来说,不同规格皮带秤的托辊尺寸也是各不相同的,这使得在加工过程中难以通过单一的夹持机构来适应不同托辊的装夹定位。

6、2、其次是表面磨削效果差的问题。具体来说,在对不同的皮带秤托辊进行表面磨削时,由于托辊长度和直径的不同,采用固定磨削的方法往往会产生加工死角,进一步地,由于可调性较差,固定磨削的加工方法也无法对磨削进给深度进行调节。

7、3、最后是磨削损耗未进行补偿,导致磨削后的托辊尺寸变小的问题。具体来说,为消除托辊表面的凹陷,往往需要对托辊进行的径向进给磨削,而较大的磨削去除量则会缩小托辊的尺寸,以至于难以匹配原有的托辊安装使用尺寸。

8、综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、针对现有技术中的缺陷,本发明提供一种电子皮带秤托辊表面缺陷修复用磨削抛光装置,用以解决传统技术中在采用现有的设备或工艺进行皮带秤托辊的表面磨削时,存在的装夹适应性差、表面磨削效果差以及磨削损耗未进行补偿,导致托辊尺寸缩减的问题。

2、为实现上述目的,本发明提供如下技术方案:

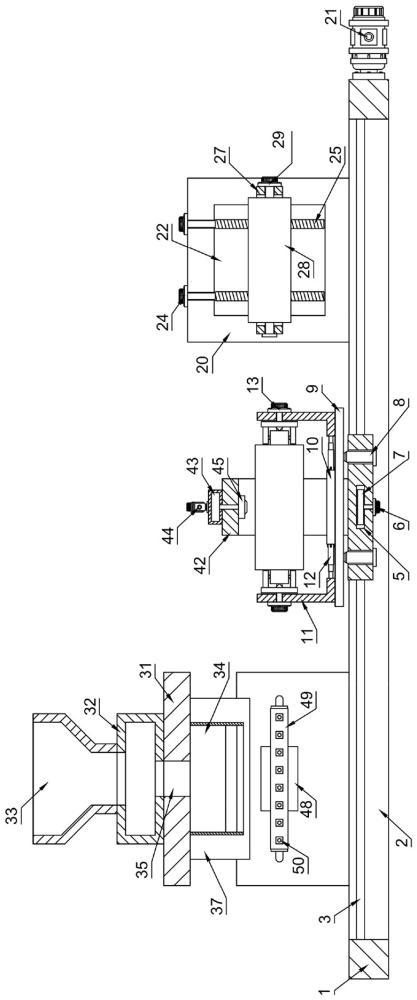

3、一种电子皮带秤托辊表面缺陷修复用磨削抛光装置,包括水平底座,所述水平底座上分别设有自适应夹持组件、涂装补料组件、磨削抛光组件和清洗烘干组件。

4、作为一种优化的方案,所述水平底座的上表面开设有横向延伸的滑动限位口,所述滑动限位口的纵向内侧壁上开设有约束卡槽,所述自适应夹持组件包括方形滑座,所述方形滑座滑动卡装在所述滑动限位口内,所述方形滑座的每个纵向外侧壁上分别开设有转动安装口,所述转动安装口与所述约束卡槽水平相对设置。

5、作为一种优化的方案,所述方形滑座的下表面固接有两个对称的滑动驱动电机,每个所述滑动驱动电机的输出轴向上穿过所述方形滑座并延伸至所述转动安装口内,所述滑动驱动电机的输出轴末端固接有水平的驱动滚轮,所述驱动滚轮的外周壁与所述约束卡槽的内侧壁相抵。

6、作为一种优化的方案,所述方形滑座的内部沿横向固接有两个对称的升降伸缩缸,所述升降伸缩缸的上部伸缩端穿过所述方形滑座并固接有水平托板,所述水平托板的上表面中部固接有定位基座,所述定位基座的两侧分设有l形的夹持侧板,所述夹持侧板紧贴所述水平托板的上表面滑动设置,所述定位基座的每个横向侧端面上分别固接有两个对称的电控伸缩缸,所述电控伸缩缸的伸缩末端固接至所述夹持侧板的侧端面。

7、作为一种优化的方案,所述夹持侧板靠近上部的外侧壁上固接有步进电机,所述步进电机的输出轴末端穿过所述夹持侧板并固接有夹持转盘,所述夹持转盘的外侧壁中心处固接有顶撑锥头,所述夹持转盘的外侧壁上固接有四个中心对称的方形限位柱,每个所述方形限位柱的内侧壁上分别设有伸缩夹持头。

8、作为一种优化的方案,所述水平底座靠近端部的每个纵向外壁上分别开设有翻转收纳口,所述翻转收纳口内转动安装有翻转横柱,所述磨削抛光组件包括摆动侧板,所述摆动侧板的下端固接在所述翻转横柱上。

9、作为一种优化的方案,所述摆动侧板的侧面开设有方形的滑动连通口,所述滑动连通口内卡装有方形的升降调节座,所述摆动侧板的上表面固接有两个对称的升降驱动电机,每个升降驱动电机的输出轴分别穿过所述摆动侧板并延伸至所述滑动连通口内,所述升降驱动电机的输出轴末端固接有驱动螺纹杆,所述驱动螺纹杆穿过并螺纹连接于所述升降调节座。

10、作为一种优化的方案,每个所述升降调节座内分别固接有液压伸缩缸,所述液压伸缩缸的伸缩末端固接有c形夹装架,所述c形夹装架内转动安装有磨削辊,所述c形夹装架的外侧壁上固接有转动驱动电机,所述转动驱动电机的输出轴末端穿过所述c形夹装架并固接至所述磨削辊的侧端面。

11、作为一种优化的方案,所述水平底座的上表面沿纵向固接有两块对称的支撑竖板,所述涂装补料组件包括安装顶板,所述安装顶板升降设于两块所述支撑竖板的上方,所述安装顶板的上表面中部固接有涂料中转箱,所述涂料中转箱的上表面固接有与之连通的料斗,所述安装顶板的下表面中部固接有长条形的补料箱,所述补料箱的下部开口设置。

12、作为一种优化的方案,所述安装顶板的中部开设有中心口,所述中心口的两端分别与所述涂料中转箱及所述补料箱相连通。

13、作为一种优化的方案,所述安装顶板的上表面开设有两个纵向延伸的条形安装口,两个所述条形安装口对称分设于所述中心口的两侧,每个所述条形安装口内分别摆动设有导料压板。

14、作为一种优化的方案,每块所述支撑竖板的上顶面分别固接有两个横向对称的竖向伸缩缸,每个所述竖向伸缩缸的上部伸缩端分别固接至所述安装顶板的下表面。

15、作为一种优化的方案,每块所述导料压板的外侧壁上分别固接有随动铰接座,每块所述支撑竖板靠近上部的内侧壁上分别固接有固定铰接座,相对的所述随动铰接座和所述固定铰接座之间分别设有联动伸缩缸。

16、作为一种优化的方案,所述清洗烘干组件设于所述涂装补料组件和所述磨削抛光组件之间,所述清洗烘干组件包括开口朝下的u形支撑框,所述u形支撑框设于所述滑动限位口的上方,所述u形支撑框的下端固接在所述水平底座的上表面上。

17、作为一种优化的方案,所述u形支撑框的上表面固接有水箱,所述水箱上设有压力泵,所述u形支撑框的下表面固接有清洁喷嘴,所述清洁喷嘴与所述水箱连通设置。

18、作为一种优化的方案,所述清洗烘干组件还包括两个对称的热风箱,两个所述热风箱分别固接在两块所述支撑竖板的外侧壁上,每个所述热风箱内分别设有转动风机。

19、作为一种优化的方案,每块所述支撑竖板的内侧壁上分别固接有进风中转箱,所述进风中转箱与所述热风箱连通设置,所述进风中转箱的外侧壁上固接有横向延伸的烘干管,所述烘干管的外周壁上沿轴向开设有若干个烘干喷嘴。

20、作为一种优化的方案,所述水平底座的横向外壁上固接有两个对称的翻转驱动电机,所述翻转驱动电机的输出轴末端穿过所述水平底座并固接至所述翻转横柱的侧端面。

21、与现有技术相比,本发明的有益效果是:

22、本发明中设置的自适应夹持组件包括方形滑座,方形滑座可在滑动驱动电机的驱动下沿滑动限位口横向滑动,从而带动夹持中的托辊在各个加工工位之间连续性转移,方形滑座上升降设有水平托板,水平托板上又伸缩设有夹持侧板,通过电控伸缩缸的伸缩可对夹持侧板的夹持间距进行调节,以适应不同长度尺寸的托辊的装夹定位,通过升降伸缩缸的伸缩则可调节装夹高度;进一步地,每块夹持侧板上分别转动设有夹持转盘,利用夹持转盘上的方形限位柱及顶撑锥头来实现对于托辊轴颈部分的夹持。

23、本发明中设置的磨削抛光组件包括两块翻转设置的摆动侧板,每块摆动侧板上分别开设有滑动连通口,滑动连通口内滑动设有升降调节座,升降调节座上伸缩设有c形夹装架,c形夹装架内转动设有磨削辊,通过升降调节座的滑动可调整磨削辊相对于皮带秤托辊的位置,从而对托辊的不同部位进行磨削抛光处理,而通过控制液压伸缩缸伸缩则可以调节磨削辊的进给磨削量,以适应不同规格的皮带秤托辊的打磨修复;进一步地,在装夹上料的过程中,可先将托辊平放在两个磨削辊之间,然后再通过夹持侧板的伸缩对托辊的两端进行进行同步夹持,简化了装夹操作的流程,避免了夹持过程中因单边逐次装夹的支撑力不足而造成的夹持偏差;翻转设置的摆动侧板则可在托辊装夹完毕后对其进行摆动避让,并使得磨削辊由支撑状态转换为磨削加工状态。

24、本发明中设置的涂装补料组件包括补料箱,补料箱的两侧分别摆动设有导料压板,从补料箱流出的补料经过导料压板的导向后,又被导料压板压覆固定在托辊的外周面上,从而对磨削损耗量进行补充修复,从而保证修补完毕后的托辊尺寸与原有尺寸相统一。

25、本发明中设置的清洗烘干组件包括u形支撑框,u形支撑框上设有清洁喷嘴,夹持在自适应夹持组件上的托辊沿横向滑动,在经过u形支撑框时,清洁喷头喷出清洗液,对转动的托辊的外周面进行冲洗清洁;每块支撑竖板外侧壁上分别固接有热风箱,通过转动风机产生的烘干热气流依次经过进风中转箱和烘干管并从烘干喷嘴喷出,对托辊表面进行烘干处理。

- 还没有人留言评论。精彩留言会获得点赞!