一种高熵合金粉末、刹车盘用涂层和涂层的制备方法与流程

本发明涉及金属涂层材料及热喷涂,涉及一种高熵合金粉末,尤其涉及一种高熵合金粉末及刹车盘用涂层和涂层的制备方法。

背景技术:

1、制动盘即刹车盘,是一个金属圆盘,是用合金钢制造并固定在车轮上,随车轮转动。车辆行驶过程中踩刹车时制动卡钳夹住制动盘起到减速或者停车的作用。一般制动盘上有圆孔,其作用是减轻重量和增加摩擦力。制动盘种类繁多,特点是壁薄,盘片及中心处由砂芯形成。不同种类制动盘,在盘径、盘片厚度及两片间隙尺寸上存在差异,盘毂的厚度和高度也各不相同。

2、虽然灰铸铁材料非常适合用于制造制动盘,但灰铸铁材料的硬度低,约为200hv,且其耐磨性有限。制动盘是制动系统中的易耗件,若制动盘磨损严重,就会造成实际制动距离与预期制动距离差别过大,从而影响驾驶的操纵性及安全性。目前我国制动盘材料主要以灰铸铁为主,其成本低、强度高,坚固耐用,具备较高的熔点,摩擦产生的热能也不会使其轻易软化。但随着科学的发展以及技术的进步,这种传统的金属材料由于力学性能单一,容易氧化生锈,热疲劳抗力、制动性以及耐磨性能差,已经不能同时满足多种工况的服役要求,难以适应目前汽车制动盘行业的发展,因此也亟需对制动盘进行技术升级。

3、高熵合金是近十年发展起来的一类新型合金,具备热力学上的高熵效应、动力学上的缓慢扩散效应、晶体结构上的晶格错配效应和性能上的鸡尾酒效应等四大效应。这类合金具有高强度、高硬度,优良的耐磨性、耐腐蚀性、耐低温性、抗高温氧化性及耐回火软化等多种优异性能。

4、热喷涂技术与其他技术相比有其独有优势,主要包括以下方面:(1)喷涂方法有十余种,可以根据性能的需求、基材的种类、设备条件以及生产效率等因素综合选择;(2)喷涂材料种类广泛,高温区温度足够高,对难熔材料都有能力喷涂;(3)使用范围广,不受工件尺寸、场地限制;(4)涂层厚度可控。

5、cn106756717a公开了一种高强耐磨铜镍锡合金涂层的制备方法,其具体公开了采用热喷涂方法在不锈钢基体上制备了cu15ni8snnb涂层,制备的合金涂层耐磨性优于同材质合金块材,涂层磨痕深度明显小于同材质合金材料,但与本发明相比,其磨损率仍然较高。

6、因此,有必要提供一种具有较优耐磨、耐腐蚀性能的合金涂层用于汽车制动盘行业。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种高熵合金粉末、刹车盘用涂层和涂层的制备方法。本发明提供的刹车盘用涂层的层间结合良好,组织致密,具有优良的耐磨和耐腐蚀性能。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种高熵合金粉末,所述高熵合金粉末的制备原料包括al粉、co粉、ni粉、cu粉和ti粉;

4、所述高熵合金粉末中金属元素al、co、ni、cu和ti的摩尔比为1:1:1:1:(0.7~1.3),例如可以是1:1:1:1:0.7、1:1:1:1:0.8、1:1:1:1:0.9、1:1:1:1:1、1:1:1:1:1.1、1:1:1:1:1.2或1:1:1:1:1.3,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

5、所述高熵合金粉末具有单一的bcc晶体结构。

6、作为本发明的一个优选技术方案,所述高熵合金粉末的粒径为25~75μm,例如可以是25μm、30μm、35μm、40μm、45μm、50μm、55μm、60μm、65μm、70μm或75μm,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

7、优选地,所述al粉、co粉、ni粉、cu粉和ti粉的纯度均≥99.9%,例如可以是99.9%、99.92%、99.94%、99.96%、99.98%或99.999%,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

8、值得说明的是,本发明采用纯度≥99.9%的al粉、co粉、ni粉、cu粉和ti粉为原料得到粒径范围为25~75μm的高熵合金粉末,使得所述高熵合金粉末具有较高的纯度,且所述高熵合金粉末具有bcc固溶体相的晶体结构进而具有高熵效应,能够提高合金体系和金属化合物的溶解性,提高合金与金属化合物的结合力。

9、第二方面,本发明提供了一种刹车盘用涂层,所述刹车盘用涂层采用第一方面提供的高熵合金粉末制备得到。

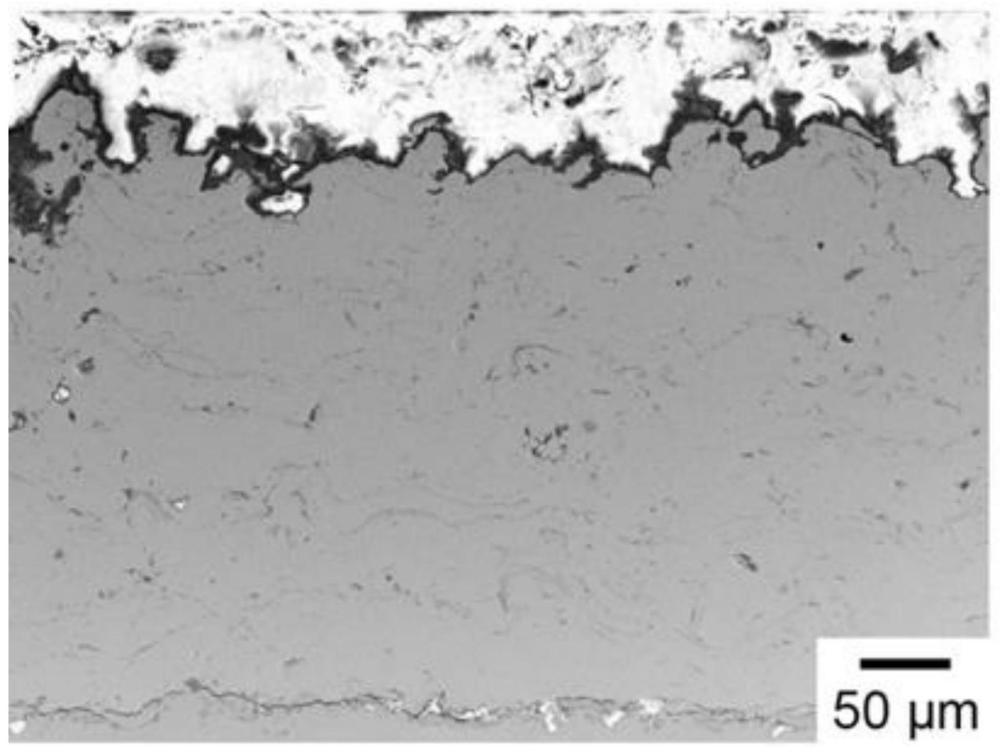

10、作为本发明的一种优选技术方案,所述刹车盘用涂层的厚度为200~300μm,例如可以是200μm、220μm、240μm、260μm、280μm或300μm,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用,优选为250~300μm。

11、值得说明的是,本发明所述刹车盘用涂层的厚度为200~300μm,若涂层厚度过大会导致涂层与基体的结合强度不够,长时间容易脱落,还会增加成本,降低了产品的竞争力;涂层厚度过小则会导致涂层容易出现龟裂、脱落等现象,影响涂层的耐久性,容易被腐蚀介质侵蚀,从而降低涂层的耐腐蚀性,同时容易被磨损,从而裸露基体,造成基体破坏。

12、第三方面,本发明提供了一种如第二方面提供的刹车盘用涂层的制备方法,所述制备方法包括如下步骤:

13、(1)按摩尔比混合al粉、co粉、ni粉、cu粉和ti粉,而后进行气雾化制粉,过筛后得到高熵合金粉末;

14、(2)对步骤(1)所得高熵合金粉末进行预热处理,得到待用合金粉末;

15、(3)以待用合金粉末为原料对预处理后的刹车盘基体表面进行大气等离子喷涂,得到所述刹车盘用涂层。

16、本发明采用气雾化法制备得到粉末球形度好的高熵合金粉末,使其在喷涂过程中保证粉末的良好流动性;而后采用大气等离子喷涂方法并调整喷涂参数,实现了对所述刹车盘用涂层微观形貌的最大程度优化;最终得到层间结合良好,组织致密,耐磨耐腐蚀性能优异的刹车盘用涂层。

17、进一步地,本发明所述高熵合金粉末具有单一的bcc晶体结构,在经过步骤(3)所述的大气等离子喷涂后,合金中的ni作为溶质原子占据cu原子部分结点位置后发生固溶反应,生成了cu0.81ni0.19合金相,得到了以cu0.81ni0.19和tico3为代表的fcc(面心立方)晶体结构,使得涂层的抗拉强度、耐磨性、耐腐蚀性、电催化性能和热电性灯性能均得到了明显提升。

18、作为本发明的一个优选技术方案,步骤(1)所述气雾化制粉包括:惰性气体保护下,对al粉、co粉、ni粉、cu粉和ti粉进行重复熔炼至熔体滴落,而后进行高压雾化。

19、优选地,所述气雾化制粉中的真空度为2.5×10-4~3.5×10-4pa,例如可以是2.5×10-4pa、2.7×10-4pa、2.9×10-4pa、3.1×10-4pa、3.3×10-4pa或3.5×10-4pa,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

20、优选地,所述熔炼的功率为30~40kw,例如可以是30kw、32kw、34kw、36kw、38kw或40kw,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

21、优选地,所述重复熔炼的次数为3~5次,例如可以是3次、4次或5次。

22、优选地,所述高压雾化采用的气体包括氩气。

23、优选地,所述高压雾化的压力为7.5~8.5mpa,例如可以是7.5mpa、7.7mpa、7.9mpa、8.1mpa、8.3mpa或8.5mpa,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

24、本发明中所述高压雾化的压力为7.5~8.5mpa,若压力过高会导致气体消耗量增加,粉末粒度过小不利于喷涂形成涂层,压力过低则会导致粉末流动性差,松装比小,颗粒粒度增大并且变得不规则、不均匀。

25、作为本发明的一个优选技术方案,步骤(2)所述预热处理的温度为180~230℃,例如可以是180℃、190℃、200℃、210℃、220℃或230℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

26、优选地,步骤(2)所述预热处理的时间为150~200min,例如可以是150min、160min、170min、180min、190min或200min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

27、作为本发明的一个优选技术方案,步骤(3)所述预处理包括:依次对刹车盘基体表面进行喷砂预处理、清洗以及干燥。

28、优选地,所述喷砂预处理中采用的喷砂材料棕刚玉砂。

29、优选地,所述棕刚玉砂的粒度为16#、18#、20#、22#或24#中的任意一种或至少两种的组合,典型但非限制性的组合包括:16#棕刚玉砂和18#棕刚玉砂的组合,22#棕刚玉砂和24#棕刚玉砂的组合,16#棕刚玉砂、18#棕刚玉砂、20#棕刚玉砂和24#棕刚玉砂的组合,或16#棕刚玉砂、18#棕刚玉砂、20#棕刚玉砂、22#棕刚玉砂和24#棕刚玉砂的组合。

30、优选地,所述喷砂预处理中压缩空气压力为0.3~0.8mpa,例如可以是0.3mpa、0.4mpa、0.5mpa、0.6mpa、0.7mpa或0.8mpa,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

31、优选地,所述喷砂预处理中喷枪与刹车盘基体表面的角度为40~50°,例如可以是40°、41°、42°、43°、44°、45°、46°、47°、48°、49°或50°,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

32、优选地,所述清洗包括采用除油剂进行清洁处理。

33、本发明所述预处理中喷砂处理后先采用压缩空气反复吹扫基体表面,使其表面洁净无粉尘颗粒,随后再采用除油剂清洗并干燥,除去可能残留的油污。

34、优选地,所述刹车盘基体的材质为铸铁材质。

35、作为本发明的一个优选技术方案,步骤(3)所述大气等离子喷涂中的喷涂距离为100~150mm,例如可以是100mm、110mm、120mm、130mm、140mm或150mm,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

36、优选地,步骤(3)所述大气等离子喷涂中等离子气流的氢气流量为3~6l/min,例如可以是3l/min、3.5l/min、4l/min、4.5l/min、5l/min、5.5l/min或6l/min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

37、优选地,步骤(3)所述大气等离子喷涂中氩气流量为30~50l/min,例如可以是30l/min、34l/min、38l/min、42l/min、46l/min或50l/min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

38、优选地,步骤(3)所述大气等离子喷涂中的喷涂电流为480~550a,例如可以是480a、490a、500a、510a、520a、530a、540a或550a,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

39、优选地,步骤(3)所述大气等离子喷涂中的喷涂电压为50~60v,例如可以是50v、52v、54v、56v、58v或60v,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

40、优选地,步骤(3)所述大气等离子喷涂中的喷枪平移速度为150~400mm/s,例如可以是150mm/s、200mm/s、250mm/s、300mm/s、350mm/s或400mm/s,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用;喷枪平移间距为3mm。

41、优选地,步骤(3)所述大气等离子喷涂中的送粉速度为2~10g/min,例如可以是2g/min、3g/min、4g/min、5g/min、6g/min、7g/min、8g/min、9g/min或10g/min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

42、优选地,步骤(3)所述大气等离子喷涂的送粉方式包括垂直射流送粉。

43、优选地,步骤(3)所述大气等离子喷涂的重复道次为4~6次,例如可以是4次、5次或6次。

44、本发明中大气等离子喷涂过程中的工艺参数的选择会影响所得刹车盘用涂层的厚度以及均匀度,只有严格控制喷涂参数才能实现对所述刹车盘用涂层微观形貌的最大程度优化。

45、作为本发明的优选技术方案,本发明第二方面提供的刹车盘用涂层的制备方法包括如下步骤:

46、(1)按摩尔比混合al粉、co粉、ni粉、cu粉和ti粉,而后进行气雾化制粉,过筛后得到粒径为25~75μm的高熵合金粉末;

47、其中,所述气雾化制粉包括:惰性气体保护下,对纯度均≥99.9%的al粉、co粉、ni粉、cu粉和ti粉进行重复熔炼3~5次至熔体滴落,而后采用氩气进行高压雾化;

48、所述气雾化制粉中的真空度为2.5×10-4~3.5×10-4pa,所述熔炼的功率为30~40kw,所述高压雾化的压力为7.5~8.5mpa;

49、(2)对步骤(1)所得高熵合金粉末进行预热处理,得到待用合金粉末;

50、其中,所述预热处理的温度为180~230℃,时间为150~200min;

51、(3)以待用合金粉末为原料对预处理后的刹车盘基体表面进行大气等离子喷涂,得到厚度为200~300μm的所述刹车盘用涂层;

52、其中,所述预处理包括:依次对铸铁刹车盘基体表面进行喷砂预处理、清洗以及干燥;所述喷砂预处理中采用的喷砂材料包括棕刚玉砂,压缩空气压力为0.3~0.8mpa;喷枪与刹车盘基体表面的角度为40~50°;所述清洗包括采用除油剂进行清洁处理;

53、所述大气等离子喷涂中的喷涂距离为100~150mm;等离子气流的氢气流量为3~6l/min;氩气流量为30~50l/min;喷涂电流为480~550a;喷涂电压为50~60v;喷枪平移速度为150~400mm/s,喷枪平移间距为3mm;送粉速度为2~10g/min;送粉方式包括垂直射流送粉;重复道次为4~6次。

54、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

55、与现有技术相比,本发明具有以下有益效果:

56、(1)本发明提供的高熵合金粉由于其特殊的bcc固溶相晶体结构而具有的高熵效应,大幅度提高了合金体系和金属化合物的溶解性,提高合金与金属化合物的结合力;

57、(2)本发明采用气雾化制备高熵合金粉末,使得得到的粉末球形度好,在喷涂过程中保证粉末的良好流动性;

58、(3)本发明提供的高熵合金粉末具有扩散迟滞效应,在过饱和的固溶体中,易析出硬质相并起到弥散强化作用,并且析出的硬质相在涂层摩擦过程中易形成氧化保护釉层,从而达到显著提高涂层的摩擦性能的效果;

59、(4)本发明采用等离子喷涂技术制备刹车盘用涂层,成本较低,适合应用于工业化生产,制备涂层具有高硬度、耐磨性和耐腐蚀性等特点。

- 还没有人留言评论。精彩留言会获得点赞!