一种爬壁机器人拉毛装置及其使用方法与流程

本发明涉及机器人,尤其涉及一种爬壁机器人拉毛装置及其使用方法。

背景技术:

1、目前,大型储罐、建造船舶涂装工艺对漆面拉毛全部由人工手动作业,需要使用吊篮或举升车等形式的高空作业,不仅危险系数高,而且拉毛会产生大量漆粉,导致作业环境差。为了避免二次污染,一旦开始拉毛需尽快完成,导致劳动强度高,另外,人工随机性较高,会导致拉毛质量不稳定,检验难度大。现有技术中爬壁机器人可以代替人工在金属壁面上进行作业,但目前还没有针对拉毛工艺的专业爬壁机器人问世。现有爬壁机器人,简单地移植人工拉毛工具,存在大量无法触及的区域,而且大多作业壁面不平整度高,凸起部分容易拉毛过度,凹下部分难以一次完成。因此,急需开发一种爬壁机器人拉毛装置及其使用方法以解决上述技术问题。

2、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的是提供一种爬壁机器人拉毛装置及其使用方法,结构简单,操作便捷,能够有效减少高空作业,提升安全系数,搭载柔性前端,质量稳定均匀,多盘同时研磨,效率大幅提升,拉毛痕迹显著,现场快速报验,具有广阔的应用前景,有利于推广应用。

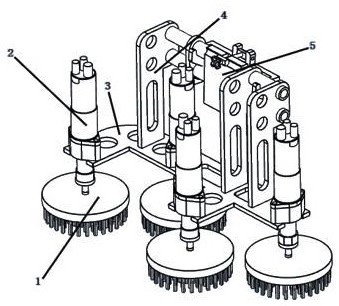

2、为了实现上述目的,本发明提供的一种爬壁机器人拉毛装置,包括拉毛盘,动力机构,支撑机构,连接机构,和配合机构,所述支撑机构与动力机构连接,用于搭载动力机构并为动力机构提供刚性支撑,所述连接机构分别与支撑机构、配合机构连接,将整个拉毛装置固接到爬壁机器人上,所述动力机构的前端与拉毛盘连接,所述拉毛盘可沿动力机构的轴向伸缩,所述动力机构输出旋转扭矩带动拉毛盘转动,所述拉毛盘与作业面接触进行自适应打磨,所述配合机构的一端通过螺栓连接爬壁机器人,另一端与连接机构配合,使拉毛盘随爬壁机器人运行时始终贴合作业壁面;

3、所述动力机构包括转动马达,所述转动马达输出轴与套筒底座键槽配合连接,所述套筒底座的外部依次套设有轴承一、轴套和轴承二,与转动马达固接的限位块套设于轴承一、轴套和轴承二的外部,使套筒底座随转动马达稳定转动,所述套筒底座与旋转套筒螺纹连接,并采用止推环限位,所述旋转套筒与固定法兰固接,所述旋转套筒的内孔中设有活动轴,所述活动轴的一端与弹簧连接托螺纹连接,另一端与连接轴螺纹连接,所述活动轴外侧轴向上均布有至少两条导槽,所述固定法兰内侧设有与所述导槽相匹配的凸棱,所述活动轴通过导槽与固定法兰滑动连接,所述弹簧连接托与套筒底座之间安装有弹簧,所述旋转套筒与套筒底座连接后内部形成空腔,所述弹簧位于空腔内,所述连接轴端部与拉毛盘连接,所述拉毛盘包括圆盘,所述圆盘上均布有研磨丝,通过转动马达带动套筒底座、旋转套筒转动,固定法兰、活动轴、连接轴同步转动,所述活动轴与连接轴既能转动又可沿轴向移动,所述连接轴带动拉毛盘旋转的同时,在弹簧的作用下可始终保持与作业面紧密贴合;

4、所述连接机构包括若干连接板,若干定位块和两根铝管,所述连接板顶部设有若干连接孔,底部设有调节槽,所述定位块呈跑道状,对称设有两个凸台,所述凸台外侧设有外螺纹一,所述凸台内侧为通孔,当爬壁机器人缺少调高功能,需要通过连接机构调节拉毛盘高度时,所述铝管穿过定位块、连接板上的调节槽和锁紧螺母一,每个连接板的两侧分别连接一个定位块和一个锁紧螺母一,所述定位块的外螺纹一朝向便于拧紧的方向,调节定位块至调节槽的适当高度,将锁紧螺母一与定位块的外螺纹一拧紧,使定位块固定在调节槽内,所述铝管两端的外螺纹二采用锁紧螺母二拧紧,使铝管与两侧连接板锁紧固定,防止铝管左右移动,当爬壁机器人自带调高功能,无需通过连接机构调节拉毛盘高度时,所述铝管穿过定位块、连接板上的连接孔和锁紧螺母一,安装方法同上;

5、所述支撑机构包括支撑板,所述支撑板上设有若干组与动力机构相连接的动力机构连接孔,若干组与连接机构相连接的连接机构连接孔,距离传感器以及若干镂空减重孔,每组动力机构连接孔之间设有与动力机构的相匹配的圆弧孔,所述连接机构连接孔为通孔,与连接机构连接板底部的螺纹孔相对应,所述距离传感器用于实时检测其到拉毛盘的距离,拉毛盘未接触作业壁面时,该距离为恒定值,调节连接机构下压,即调整铝管在调节槽内的高度,使支撑板至壁面的距离减小,拉毛盘接触壁面,继续下压,该距离变小;

6、所述配合机构包括连接背板,所述连接背板的一侧通过螺栓固接于爬壁机器人,另一侧固接有两个与铝管相配合的铝管支架,所述连接背板的底部通过旋转轴一与压块转动连接,所述压块内侧设有与铝管相匹配的圆弧槽,用于压紧铝管,所述连接背板的顶部设有旋转轴二,所述旋转轴二上转动连接有转轴杆件,所述转轴杆件的一端设有旋转轴二连接孔,另一端设有与梅花螺母相连接锁紧螺纹,所述压块的顶部设有转轴杆件容纳槽和锁止圆块容纳槽,所述转轴杆件从锁止圆块内部穿过,通过梅花螺母旋紧锁紧螺纹,配合锁止圆块将压块锁紧。

7、优选地,所述拉毛盘的圆盘中心处设有螺纹孔,所述连接轴端部设有外螺纹,所述拉毛盘与连接轴螺纹连接,旋紧后采用扣紧螺母加固。

8、优选地,所述研磨丝由尼龙丝内填充硬质颗粒制成。

9、优选地,所述动力机构的动力源为电力或者压缩空气。

10、优选地,所述支撑机构可搭载多组动力机构,所述动力机构通过螺栓与支撑机构连接,所述支撑机构可根据拉毛幅宽进行增减。

11、优选地,所述旋转套筒与固定法兰通过绕轴均布的四个紧固螺栓固接。

12、优选地,所述拉毛盘的制作方法,其特征在于,包括如下步骤:

13、s1:以尼龙为基体融入15-30%直径为0.5-1.5mm碳化硅颗粒,制成直径为1-3mm的研磨丝,每根研磨丝长度为60-100mm;

14、s2:注塑加工圆盘,其圆心位置内嵌标准螺母,内螺纹与动力机构的连接轴配合,直径为150-250mm,厚度为15-20mm;

15、s3:在圆盘上开设若干圈圆孔,直径为5-8mm,深度为圆盘厚度的70-80%;

16、s4:采用植毛机将s1制备的研磨丝植入圆盘内;

17、s5:修剪s4的研磨丝,使其长度均匀,露出圆盘部分为35-45mm。

18、本发明还提供了一种爬壁机器人拉毛装置的使用方法,包括如下步骤:

19、s1:为确保拉毛质量,多个拉毛盘协同作业时需交错布局,搭接量以直径的10-40%为宜,竖直通过圆心的两虚线间距离为拉毛盘直径减搭接量,拉毛盘圆心距为直径的105-115%为宜;

20、s2:根据拉毛幅宽确定拉毛盘数量,设拉毛幅宽为w,拉毛盘直径d,拉毛盘数量n,搭接量m,w=d×n-m×(n-1);

21、s3:支撑机构长度为w+d×3,宽度为拉毛盘直径的120-160%,非支撑部位可做镂空设计,用以减重,对应拉毛盘设计位置开圆孔,使动力机构可顺利穿出;

22、s4:动力机构通过螺栓连接到支撑机构上;

23、s5:拉毛盘与动力机构的连接轴通过螺纹连接,旋紧后用扣紧螺母加固,防止脱落;

24、s6:连接机构与爬壁机器人连接,若爬壁机器人带升降装置可以直接调节拉毛盘与壁面距离,否则可通过调节槽调节,使拉毛盘贴合壁面后,继续下压拉毛行程一半的距离,该距离可由距离传感器测定并实时传输至爬壁机器人操控终端,拉毛行程是拉毛盘可延轴向弹性移动的最大距离;

25、s7:开启转动马达,爬壁机器人沿未安装拉毛装置的方向移动,实施拉毛作业。

26、本发明提供的一种爬壁机器人拉毛装置及其使用方法,具有如下有益效果。

27、1.本发明结构简单,操作便捷,能够有效减少高空作业,提升安全系数,搭载柔性前端,质量稳定均匀,多盘同时研磨,效率大幅提升,拉毛痕迹显著,现场快速报验。

28、2.本发明的研磨丝可以更好地贴合作业壁面,利用可浮动的前端应对作业壁面的凹凸不平,能够确保拉毛质量稳定。

29、3.本发明在作业过程中,拉毛盘始终紧贴作业壁面,即便由钢板变形、焊缝、凸形字等形成的高度落差达到10mm,壁面所受各盘打磨力依旧均匀统一,能够保证拉毛质量恒定;通过增加拉毛盘数量可大幅提高效率。

- 还没有人留言评论。精彩留言会获得点赞!