一种氮化物烧结炉用混合脱脂装置及其脱脂工艺的制作方法

本发明涉及脱脂装置,更具体地说,它涉及一种氮化物烧结炉用混合脱脂装置及其脱脂工艺。

背景技术:

1、氮化物注射成型是指在一定温度和压力条件下,将有机载体和粉料的均匀混合体注射进入模具型腔内,冷却后取出已固化的成型体,再在一定温度范围内进行脱脂,排除成型体内的有机载体,得到完好、无缺陷的素坯体,然后再烧结。

2、目前,现有的脱脂装置设置多级脱脂机构,通过一级脱脂机构将载流气体中的粘接剂液化并收集在抽屉中,之后再利用二级脱脂机构将逃逸的气体二次处理,最终达到脱脂和脂回收的目的,在脱脂过程中,载流气体与脱脂气体混合从坯料脱脂位置排出,但是,由于气体在流动过程中已经发生了冷却,因此当气体进入一级脱脂机构后,很容易出现冷却脂堆积,也就是说脂会在一级脱脂机构内出现一个具有坡度的料堆,脂在回收过程中高度逐渐增加,长时间对脂收集后,具有坡度的料堆会对一级脱脂机构进料口造成堵塞,料堆的存在会造成脂在抽屉中放置不均匀,进而影响冷却脂的收集,另外,工作人员利用抽屉取脂时,脂会向一级脱脂机构内部倾倒导致溢料,工作人员后续处理工作较为繁琐。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种氮化物烧结炉用混合脱脂装置及其脱脂工艺。

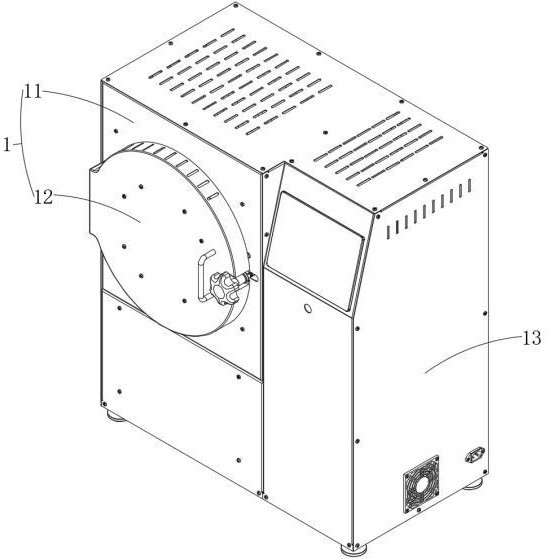

2、为实现上述目的,本发明提供了如下技术方案:一种氮化物烧结炉用混合脱脂装置,包括主体组件、以及安装于主体组件内部的烧结组件和脱脂组件,其中所述主体组件包括烧结柜、以及连接于烧结柜一侧的脱脂柜,所述烧结柜和脱脂柜之间设置有隔板。

3、所述烧结组件包括安装于烧结柜内部的承载座以及安装于承载座顶部的烧结箱,所述烧结箱的内侧壁对称安装有两组加热丝。

4、所述脱脂组件包括设置于烧结箱内部的脱脂箱以及连通于脱脂箱底部的排气管,所述排气管远离脱脂箱的一端延伸至脱脂柜的内部且连接有连接机构,所述连接机构竖直设置,所述脱脂柜的内部底壁安装有收集组件,所述连接机构远离排气管的一端延伸至收集组件的内部。

5、所述收集组件包括水平放置的收集筒以及安装于收集筒一端的伺服电机,所述收集筒的外侧壁中部安装有连通管,所述收集筒的内部滑动连接有存放组件,所述连接机构的端部穿设连通管且延伸至存放组件的内部,所述收集筒的外侧壁且位于连通管的一侧连通设置有处理组件,所述处理组件竖直向上延伸设置。

6、本发明进一步设置为:所述连接机构包括插设于排气管内部的伸缩管以及连接于伸缩管外侧壁的滑块,所述排气管的外侧壁开设有滑槽,所述滑块穿设于滑槽的内部,所述隔板远离烧结柜的一侧竖直安装有气缸,所述气缸的活塞杆竖直向下与滑块的顶面相连接。

7、通过采用上述技术方案,需要烧结的压坯后的坯料放置在烧结箱的内部进行脱脂和烧结作业,烧结箱的内部环境利用加热丝加热升温,坯料中的有机物受高温影响开始分解挥发,通过对坯料的加热温度、时间和速率进行控制,避免因温度升高过快引起炉内气体压力过高甚至爆炸的情况,有机物挥发后产生转化为蒸气充斥在烧结箱内部,脱脂组件、收集组件和存放组件配合对蒸气进行冷却降温,致使蒸气转化为脂,最终完成回收,脱脂后的坯料在烧结箱内部再次被加热至烧结温度进行烧结作业。

8、本发明进一步设置为:所述存放组件包括滑动连接于收集筒内部的抽屉,所述抽屉的一端延伸至收集筒远离伺服电机的外部,所述抽屉靠近收集筒的一端连接有刮板,所述刮板的直径与收集筒的内径相同。

9、本发明进一步设置为:所述抽屉的内部同轴设置且转动连接有两个存放滤筒,两个所述存放滤筒之间通过连接杆连接,且两个所述存放滤筒之间转动连接有三通管,所述三通管处于连接杆外部,所述三通管的其中一个开口与连通管相对设置且内径相同,其中一个所述存放滤筒远离三通管的一端通过轴承与抽屉的侧壁连接,另一个所述存放滤筒远离三通管的一端通过轴承与刮板的侧壁连接。

10、本发明进一步设置为:两个所述存放滤筒的外侧壁均安装有绞龙叶片,两个所述绞龙叶片的螺旋方向相反,且均向三通管的方向螺旋延伸。

11、本发明进一步设置为:所述抽屉呈半圆形设置,且所述抽屉的开口朝上设置,所述抽屉的顶部两侧均安装有楔形条,所述楔形条的倾斜面朝下设置,且所述倾斜面的倾斜方向自抽屉的内壁向中心方向延伸。

12、通过采用上述技术方案,当抽屉伸入收集筒内部时,连接机构将连通管和三通管的一个开口串联,通过连接机构输送的在冷却过程中的蒸气以及部分冷却脂会直接排到三通管的内部存放,伺服电机带动存放滤筒和三通管同步旋转,致使落到三通管内部的冷却脂会受存放滤筒旋转而同步翻滚,在翻滚过程中,部分冷却脂会被振碎掉落到收集筒的内部堆积,从而达到均匀排料的目的,当存放滤筒在进行均料过程中,存放滤筒在旋转均料时带动绞龙叶片旋转,当散落的冷却脂达到一定高度与绞龙叶片接触时,绞龙叶片对存放滤筒靠近三通管位置的散料推动分散,冷却脂向抽屉的两端输送,进一步提高了均料效果。

13、存放滤筒在旋转均料过程中,冷却后的脂被分散通过滤孔散落到抽屉的内部,散落的脂在甩动过程中会沿抽屉的内壁移动,楔形条则对抽屉中甩动的脂进行阻挡,而被甩出抽屉的脂通过楔形条的顶面倾斜方向重新滑落到抽屉的内部,若还存在粘附在收集筒内壁的脂,即可利用刮板进行刮除。

14、本发明进一步设置为:所述处理组件包括连通于连通管外侧壁的拦截机构以及安装于脱脂柜内部底壁的抽气泵,所述拦截机构的顶端与抽气泵的进气口相连通。

15、本发明进一步设置为:所述拦截机构包括与连通管连通且呈竖直方向设置的拦截筒,所述拦截筒的顶端与抽气泵的进气口之间通过输气管连通,所述拦截筒的内部安装有散热翅片,所述散热翅片的内部穿设有冷却水管。

16、本发明进一步设置为:所述拦截筒的内部且位于散热翅片的上方设置有拦截滤筒,所述拦截滤筒与拦截筒同轴设置,所述拦截滤筒的外侧壁设置有加热盘管。

17、通过采用上述技术方案,当抽气泵运行时,烧结箱内的蒸气依次通过脱脂箱、连接管、连接机构、收集筒和拦截机构,最终通过抽气泵排出,进入收集筒内部的蒸气并不会完全回收,还是会存在少量蒸气逃逸,逃逸蒸气被吸入拦截筒内部,与此同时,利用水泵将水源供给到冷却水管内部,水体在冷却水管内部循环流动,散热翅片利用冷却水管与水体换热,致使散热翅片保持低温状态,蒸气与低温状态的散热翅片接触,蒸气受低温散热翅片的影响被降温冷却为固体,利用加热盘管对拦截滤筒和附着在拦截滤筒上的固体脂重新加热,固体脂被加热融化成液态脂,液态脂受重力影响重新回流到收集筒内部回收。

18、一种氮化物烧结炉用混合脱脂工艺,使用上述所述的氮化物烧结炉用混合脱脂装置,包括以下步骤:

19、s1、首先工作人员将需要烧结的压坯后的坯料放置在烧结箱的内部进行脱脂和烧结作业,在脱脂工作前,利用加热丝对烧结箱的内部加热升温,坯料被加热升温,使得坯料中的有机物分解挥发。

20、s2、有机物挥发后产生转化为蒸气充斥在烧结箱内部,此时处理组件对收集筒内部的空气进行吸收,收集筒内部产生负压,烧结箱内部的蒸气受负压影响进入脱脂箱内部,蒸气沿排气管和连接机构流动并排到收集筒的内部冷却凝固成脂。

21、s3、存放组件对流到收集筒内部冷却凝固的脂进行存放收集,并且在收集过程中对冷却凝固的脂进行打散,部分逃逸为冷却凝固的蒸气利用处理组件收集并重新降温使其冷却,冷却后的脂在处理组件内部被加热,使其重新流到收集筒的内部收集。

22、s4、当存放组件的内部堆积较多的脂后,工作人员将存放组件从收集筒的内部抽出,对存放组件收集的脂回收重新利用,脱脂后的坯料在烧结箱内部再次被加热至烧结温度进行烧结作业。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、(1)通过设置连接机构和存放滤筒,当抽屉伸入收集筒内部时,连接机构将连通管和三通管的一个开口串联,通过连接机构输送的在冷却过程中的蒸气以及部分冷却脂会直接排到三通管的内部存放,伺服电机带动存放滤筒和三通管同步旋转,致使落到三通管内部的冷却脂会受存放滤筒旋转而同步翻滚,在翻滚过程中,部分冷却脂会被振碎掉落到收集筒的内部堆积,从而达到均匀排料的目的,避免出现脂堆积造成堵塞的情况。

25、(2)通过设置绞龙叶片,当存放滤筒在进行均料过程中,存放滤筒在旋转均料时带动绞龙叶片旋转,当散落的冷却脂达到一定高度与绞龙叶片接触时,绞龙叶片对存放滤筒靠近三通管位置的散料推动分散,冷却脂向抽屉的两端输送,进一步提高了均料效果。

26、(3)存放滤筒在旋转均料过程中,冷却后的脂被分散通过滤孔散落到抽屉的内部,散落的脂在甩动过程中会沿抽屉的内壁移动,楔形条则对抽屉中甩动的脂进行阻挡,而被甩出抽屉的脂通过楔形条的顶面倾斜方向重新滑落到抽屉的内部,若还存在粘附在收集筒内壁的脂,即可利用刮板进行刮除。

- 还没有人留言评论。精彩留言会获得点赞!