一种耐磨钢球热处理淬火系统的制作方法

本发明涉及道路建筑材料,具体一种耐磨钢球热处理淬火系统。

背景技术:

1、耐磨钢球,是一种用于球磨机中的粉碎介质,用于粉碎磨机中的物料。耐磨钢球以铬合金铸铁、球墨铸铁、圆钢等材料经过铸造或热轧或锻造后再经过热处理得到。根据使用原材料的不同,耐磨钢球具有不同的表面硬度以及芯部硬度,从而用于各种不同的物料的研磨。

2、目前中大型企业以及对研磨质量要求较高的产品均采用表面硬度更高的耐磨钢球,从而可以快速且高质量的完成物料的研磨。要高速的完成物料的研磨,需要尽可能的施加最大研磨力,但是又要保证耐磨钢球的破碎率处在较低水平,减低检修维护的频率。耐磨钢球在研磨时表面各个区域均交替受力,因此其表面硬度的均匀度越高在施加最大的研磨力时其破碎率在其正常的疲劳周期内越低,同时表面脱料也越少。在某些特殊材料(高硬度且高纯度)研磨时,对耐磨钢球表面硬度要求较高,同时其表面硬度的误差范围不能超过正负1,甚至不能超过正负0.5。耐磨钢球在进行淬火时,其以预定的温度进入淬火液中时,其接触时的表面冷却速率的差异,将会造成表面硬度不均匀,此时如何使得耐磨钢球进入淬火液时尽可能的均匀降温就是现在亟待解决的问题。

技术实现思路

1、有鉴于现有技术的上述缺陷,本发明的目的就是提供一种耐磨钢球热处理淬火系统,可以保证耐磨钢球在淬火前表面各个区域保持预定的温度,进入淬火液中后,表面同步均匀的降温。

2、本发明的目的是通过这样的技术方案实现的:

3、一种耐磨钢球热处理淬火系统,包括:

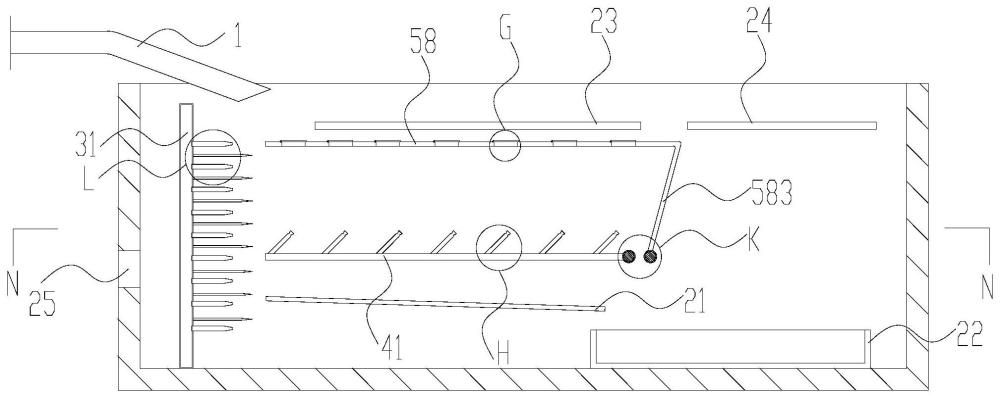

4、入管单元,进口端与加热炉的出口无缝连通,出口端的端面与淬火液表面间隔不超过10厘米;所述入管单元内部设有加热组件、均温恒温组件以及供耐磨钢球滚动或滑动的导向组件;

5、淬火池,所述入管单元的出口端位于淬火池的正上方;

6、多层流注液组件,设在淬火池内,出液口水平设置,入管单元的出口端掉入淬火池的耐磨钢球位于出液口正后方;

7、冲液翻滚组件,可转动的设置在淬火池内,位于多层流注液单元的下方,冲液口倾斜向上的设置,指向多层流注液组件的出液口的下游;

8、淬量自适应调节单元,设置在淬火池内,与冲液翻滚组件连接,通过进入淬火池内的耐磨钢球速率机械的自适应调整冲液翻滚组件的冲液口的倾斜角度以及进入多层注液组件和冲液翻滚组件内的淬火液量。

9、进一步地,所述入管单元包括:

10、管体;

11、加热组件,设在管体内,为电磁加热线圈;

12、均温恒温组件,包括环形导气管,内端贴合管体内壁的设置在入管单元的进口端,其外端与气泵的出气口连通,内端位于管体内;

13、导向组件,采用耐高温材质,网架状结构的设置在管体内,与管体内壁之间留有间隙。

14、进一步地,所述均温恒温组件还包括:

15、螺旋导流叶片,成螺旋状的设置在管体内,头端位于环形导气管内;

16、若干均流叶片,设置在管体尾部,围绕管体轴线均匀圆周整列分布;所述均流叶片的板面与管体轴线共面。

17、进一步地,所述均温恒温组件的外端的内壁成圆台形,较小开口正对管体外部;

18、所述均温恒温组件还包括:若干出气量控制叶片,设置在管体的尾部出口端,若干出气量控制叶片围成环形;所述出气两控制叶片为高温记忆合金片,随着所处环境温度升高而控制打开环形;

19、所述气泵的出气口的气压可调且恒压。

20、进一步地,所述多层流注液系统包括:

21、层流板,垂直的设置在淬火池内;所述层流板内中空,与进液泵的出液口连通;

22、若干层流喷嘴,成板状,水平的均匀间隔设置,头端与层流板固接,内部与层流板内部连通;出液口成板状;所述层流喷嘴的内部设有压力流量自适应调节机构,根据压强调整进入层流喷嘴的流量;

23、若干均压板,均匀间隔的设置在层流喷嘴内,所述均压板中部设有若干穿孔。

24、进一步地,所述压力流量自适应调节机构包括:

25、导环,设在层流喷嘴内;

26、导杆,内套在导环内,可沿导杆滑动;

27、压力板,设置在层流喷嘴的头端内,遮蔽层流喷嘴的部分腔体,与导杆的头端连接;

28、弹簧,外套在导杆上,位于导环和压力板之间,两端分别与导环和压力板相抵;

29、控制体,设在导杆的尾端上,末端成楔形;

30、截留体,设置在层流喷嘴内,正对控制体的表面设置与控制体的外形匹配的结构;控制体与截留体靠近而缩小彼此之间的间隙,控制体与截留体远离而扩大彼此之间的间隙,控制体与截留体之间依旧有间隙。

31、进一步地,所述层流喷嘴之间设有稳流板,所述稳流板的末端超过层流喷嘴的尾端,所述稳流板的末端面与上下板面均匀平滑过渡。

32、进一步地,冲液翻滚组件包括:

33、网架,内部中空相互连通,所述网架通过淬量自适应调节单元与淬火池连接;所述网架内部与与进液泵的出液口连通;

34、若干冲液嘴,均匀间隔的设置在网架上,与网架内部连通;所述冲液嘴内部从头端到尾端依次设有压力流量自适应调节机构和间隔断流结构;所述冲液嘴的末端设有颈缩增压部;

35、所述间隔断流机构包括:

36、环形的弹性体,内设在冲液嘴的内壁;所述弹性体的横截面成c字形;所述冲液嘴在弹性体处的横截面成颈缩状;所述冲液嘴上设有将弹性体外侧面与冲液嘴内壁之间形成的腔室与外部连通的通孔。

37、进一步地,所述淬量自适应调节单元包括:

38、主轴杆,设置在淬火池内;

39、主套管,外套在主轴杆上,外套有第一主齿轮和第二主齿轮;所述网架通过扭簧与套管连接;

40、从轴杆,与主轴杆平行设置;

41、从套管,外套在从轴杆上,外套有从齿轮;所述从齿轮与第一主齿轮啮合;

42、淬液流动调节板,通过支杆与从套管连接;所述淬液流动调节板在系统工作后,没有耐磨钢球进入淬火池时,淬液流动调节板与网架平行;所述淬液流动调节板上设有若干孔洞;所述淬液流动调节板上距离层流喷嘴越近孔洞越密集;所述孔洞上设有若干铰接的盖板;

43、手动可调式进液泵,手轮上设有与第二主齿轮啮合的控制齿轮;所述控制齿轮与第二主动齿啮合;通过第二主动齿的转动控制手动可调式进液泵的出进液量;所述网架、层流板均与手动可调式进液泵的出液口连通。

44、进一步地,所述淬火池内设有导向架,倾斜的设置在网架的正下方,引导沉入淬火池的耐磨钢球向层流层流喷嘴的下游汇集;

45、所述淬火池内还设有容置框,所述导向架的末端位于容置框的正上方;

46、所述层流板上正对导向架、容置框的区域也设有层流喷嘴和稳流板;

47、所述淬火池上部设有第一溢液口和第二溢液口;所述第一溢液口和第二溢液口均成条状,所述第一溢液口位于淬液流动调节板的上方侧面;所述第二溢液口位于容置框上方的侧面;所述第二溢液口的高度不超过第一溢液口的高度;

48、层流板将淬火池分为前后两部分;所述层流板的上端低于淬火池高度;所述淬火池的前部设有泄流口。

49、由于采用了上述技术方案,本发明具有如下的优点:

50、1、采用入管单元对从加热炉出来的耐磨钢球表面温度进行控制,使得其在更小的温度误差范围内进入淬火液中进行淬火,从而使得其表面硬度处于较为精确。

51、2、多层流注液组件可以将进入淬火池中与淬火液接触后升温的淬火液快速推离该区域,使得后续进入淬火池中的耐磨钢球接触到的淬火液的温度处于预定的温度范围,而不是已经升温的淬火液,从而使得耐磨钢球的表面淬火硬度在一定的范围内。

52、3、耐磨钢球在后续的持续淬火冷却过程中,表面各个区域接触到的冷却液温度控制在一定的范围内可以使得其表面向芯部的冷却速率相同,使得耐磨钢球内部整体的应力分布均匀,同时可以提高其心部的硬度,从而使得耐磨钢球的整体疲劳寿命增加且稳定。

53、4、在热处理生产的过程中,耐磨钢球进入淬火池中的量出现变化后,此时淬火池中的新注入的淬火液以及对耐磨钢球的冷却量不足将会导致出现质量偏差,此时通过淬量自适应调节单元自适应的控制耐磨钢球接触到的淬火液量,以及冷却时间,从而保证淬火的耐磨钢球受到生产速率的影响较小,同时无需人工控制实现自动化处理。

54、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。

- 还没有人留言评论。精彩留言会获得点赞!