一种540MPa级低成本纳米析出型高扩孔合金及其制备方法和应用与流程

本发明涉及冶金,具体是一种540mpa级低成本纳米析出型高扩孔合金及其制备方法和应用。

背景技术:

1、为了汽车轻量化、降低油耗和改善整车安全性等,近年来许多新钢种的研发计划主要集中在开发具有良好成形性能的先进高强度钢(advanced high strength steel,ahss)。ahss钢的种类很多,如铁素体/马氏体双相(ferrite/martensite dual phase,fmdp)钢、铁素体/贝氏体双相(ferrite/bainite dual phase)钢、相变诱导塑性(transformation induced plasticity,trip)钢、孪晶诱导塑性(twinning inducedplasicity,twip)钢、复相(complex phase,cp)钢、马氏体(martensite,m)钢、淬火配分(quenching and paritioning,q&p)钢和热成形(hot formed,hf)钢等。

2、ahss钢的强化方式除了固溶、晶粒细化、析出等强化方式外,还有相变强化,这是普通高强钢所不具备的,是ahss钢的主要强化方式之一。与普通高强度钢相比,ahss钢成形性好、能量吸收率高、防撞凹性能好、烘烤硬化性能、屈服强度、加工硬化率高以及疲劳性能良好等优点,在汽车行业中越来越显示出其良好的应用情景。

3、热轧高强度钢板用于制作汽车底盘、车轮等汽车行走部件,是实现车体减重的重要的有效途径之一。汽车底盘部件不外露,对钢板表面质量要求虽不甚严格,但由于其形状复杂,主要的成形包括:拉伸翻边、弯曲、扩孔和电火花成形等,这些成形方式对钢板的成形性,尤其是延伸凸缘性能要求较高。

4、传统的fmdp钢在成形复杂汽车部件时(如:汽车底盘、车轮轮辋和轮辐等),存在变形能力差异很大的两相(f+m)界面,在成形过程中易在开孔部位开裂,延伸凸缘成形性能不够好,特别在闪光焊接后,易在热影响区(haz)发生马氏体回火软化,同时疲劳强度低,故无法满足成形需求。

5、fbdp钢也称延伸凸缘(stretch-flangeable,sf)钢或高扩孔(high hole-expansion,hee)钢,当贝氏体含量为10%~20%时,其具有非常良好的成形性能,尤其是延伸凸缘性能。相对于hsla和fmdp钢,fbdp钢的主要优点是提高了剪切边延展性,兼顾强度和延伸性的矛盾与平衡,并且其焊接、疲劳以及扩孔性能良好,具有一般材料不可比拟的优点;fbdp钢在闪光焊接后热影响区的硬度高于基体金属,随后加工时不会出现软化现象,同时该钢具有良好的轻度-疲劳性能配合,与同等强度级别的hsla钢相比,fbdp钢应变硬化指数(n值)和总延伸率较高,故fbdp钢更适合于冲压类似汽车底盘等要求较高,且延伸性能良好的部件。

6、20世纪90年代,美国、日本等相继开发了440~780mpa级高扩孔性能的热轧fb钢板,其扩孔率为70%~131%,主要应用于成形性尤其是翻边性能要求良好的汽车底盘、车轮等部件较多贵重合金元素cr、nb、ti、v和mo等,虽然在冷速较低的条件下可以获得铁素体/贝氏体双相组织,但其成本较高。

7、公布号为cn 110295325 a的中国发明专利公布了一种ti微合金化540mpa级高扩孔钢钢带及其生产方法,所述钢带化学成分组成及其质量百分含量为:0.07%≤c≤0.11%、0.05%≤si≤0.12%、1.00%≤mn≤1.30%、p≤0.020%、s≤0.015%、0.020%≤ti≤0.040%、0.015%≤als≤0.040%、n≤0.0050%,0.30%≤ceq≤0.36%,其余为fe和不可避免的杂质。该发明设计了较高的c含量,并添加了少量的ti,钢带厚度为1.8mm~3.5mm,采用分段冷却和中温卷取的方式,获得了抗拉强度rm≥540mpa、屈服强度reh:365~500mpa,断后延伸率a50:23%~37%,扩孔率λ≥80%。由于该发明中所得钢带采用分段冷却,显微组织由为铁素体+贝氏体,其比例控制难度大,生产的钢带厚度范围近覆盖了1.8mm~3.5mm,无法满足汽车钢发展需求。

8、公布号为cn 103602890 b的中国发明专利公布了一种抗拉强度540mpa级高扩孔钢及其制造方法,其化学成分重量百分比为:0.02%≤c≤0.1%、0.1%≤si≤1.2%、1.5%≤mn≤2.20%、p≤0.02%、s≤0.003%、0.005%≤nb≤0.05%、0.020%≤al≤0.060%、ca≤0.0050%,其余为fe和不可避免的杂质。由于该发明中所得钢带采用分段冷却,显微组织由为铁素体+贝氏体,其比例控制难度大,且合金含量较高,因si含量较高导致表面质量的控制难度大。

9、公布号为cn 103510008 b的中国发明专利公布了一种热轧铁素体贝氏体高强钢板及其制造方法,其化学成分重量百分比为:0.05%≤c≤0.10%、0.20%≤si≤0.50%、0.80%≤mn≤1.30%、p≤0.09%、s≤0.010%、0.40%≤cr≤0.80%、0.020%≤alt≤0.060%、n≤0.006%,其余为fe和不可避免的杂质。由于该发明中所得钢带采用分段冷却,显微组织由为铁素体+贝氏体,其比例控制难度大。

10、公布号为cn 104630623 b的中国发明专利公布了一种具有高扩孔的热轧酸洗带钢及其生产方法,其化学成分重量百分比为:0.05%≤c≤0.1%、si≤0.05%、0.80%≤mn≤1.20%、p≤0.020%、s≤0.006%、0.01%≤nb≤0.05%,其余为fe和不可避免的杂质。由于该发明中所得钢带采用分段冷却,显微组织由为铁素体+贝氏体,其比例控制难度大。

技术实现思路

1、有鉴于此,本发明所要解决的技术问题在于提供一种540mpa级低成本纳米析出型高扩孔合金及其制备方法和应用,本发明提供的高扩孔合金不仅能够达到540mpa的屈服强度级别,而且能够在保持高断后延伸率的同时具有高的扩孔率。

2、本发明提供了一种540mpa级低成本纳米析出型高扩孔合金,包括:

3、0.02wt%≤c≤0.04wt%;0<si≤0.05wt%;0.50wt%≤mn≤0.60wt%;p≤0.015wt%;s≤0.003wt%;0.20wt%≤cr≤0.30wt%;0.050wt%≤ti≤0.065wt%;0.010wt%≤als≤0.050wt%;0<n≤0.0040wt%;余量为fe及不可避免的杂质。

4、本发明提供的540mpa级低成本纳米析出型高扩孔合金,可替代550mpa级别汽车结构用低合金高强钢,满足对扩孔翻边要求高的零部件的技术要求。

5、本发明提供的高扩孔合金中具有一定含量的c,其作用在于促进碳化物强化相生成,从而使得钢带的强度达到某个特定级别,本发明所述高扩孔合金中的c含量过高或者过低均会对最终合金的性能产生不良的影响,例如当其含量过高时,会导致所生成的碳化物颗粒增大,导致钢板的扩孔性能下降;当其含量过低时,则钢带的强度性能未必能达到要求。本发明提供的高扩孔合金中的c含量为0.02wt%~0.04wt%,不仅能提供适合的合金扩孔性能和强度性能,而且还能与后续加入的ti形成tic纳米析出相,能够把游离c固定,降低fe3c含量,实现铁素体基体强化的目的。

6、本发明提供的高扩孔合金中的si具有固溶强化效果,一方面钢带的强度会因为si的加入而得到提高,另一方面钢带的延伸率也会因为si的加入而得到提高,钢带的成形性能得到了改善;硅在钢合金中的含量通常不低于0.30wt%,但为了避免钢带表面产生fe2sio4红锈,在酸洗时不易祛除,一般会避免较高的硅含量,从而牺牲一部分钢带的强度和成形性能。本发明设计了低si的成分方案,即0<si≤0.05wt%,优选为0<si≤0.03wt%。

7、本发明提供的高扩孔合金中的mn同样能够发挥固溶强化作用,其加入同样有利于钢带的强度和延伸率的提高,但其应用于本钢种时同样要控制适当的含量高低,若其含量过低,强度也将过低而达不到设计要求;若其含量过高,不仅极其容易导致铸坯mn成分偏析,而且会导致珠光体比例增加,导致钢带出现带状组织,使钢带的扩孔性能严重下降。同时,对于碳锰钢,c和mn的相互作用会导致珠光体组织的形成和分布的变化,例如过高含量的c和mn可能会导致粗大珠光体和带状组织的产生,因此在强度满足设计要求的前提下,尽可能设计低的c含量和mn含量,避免过高的含量造成钢带质量的下降。本发明的mn含量控制在0.50wt%~0.60wt%,优选在0.52wt%~0.59wt%。

8、本发明提供的高扩孔合金中的p能够对铁素体产生较强的冷作硬化作用和固溶强化作用,主要作用是提高钢带强度和耐大气腐蚀性能,但当其含量过高时,一方面会严重影响钢带的冷冲压性能,另一方面会导致连铸板坯出现成分偏析和组织不均匀等现象,使其回火脆性增加,最终所得钢带的塑性和韧性将会受到严重的不良影响,容易在冷加工时出现“冷脆”现象而脆裂。本发明将p的含量控制在0.015wt%以下,优选为p≤0.011wt%。

9、本发明提供的高扩孔合金中的s在钢中属于杂质元素,易与mn形成mns,所形成的mns的数量和形态会对最终所得钢带的扩孔性能造成直接的不良影响,例如若形成的是条状硫化物,其夹杂在钢带之中会导致钢带在变形过程中易产生裂纹,故本发明所述高扩孔合金必须控制较低的s含量。本发明所述s为0.003%以下。

10、本发明提供的高扩孔合金中的ti在钢中的作用是析出强化和细晶强化,具体而言,一方面是与c和n在细小的铁素体基体中形成弥散分布的纳米级tic、tin以及ti(c,n),另一方面在板坯再加热过程中ti能够抑制原始奥氏体组织粗化,有利于晶粒的细化,进一步提高合金的扩孔性能。本发明所述ti的含量控制在0.050wt%~0.065wt%,优选为0.052wt%≤ti≤0.063wt%,。

11、本发明提供的高扩孔合金中cr的作用是推迟珠光体转变,一方面能够显著提高钢的淬透性,促进形成贝氏体组织,另一方面组织得到细化,从而起到强化效果。但cr在钢中的含量需要适中,若其含量过高,则会导致马氏体组织过量形成,从而影响合金的延伸率,降低合金的加工和成型性。本发明铬含量范围为0.20wt%~0.30wt%,优选为0.22wt%≤cr≤0.27wt%。

12、本发明提供的高扩孔合金中的als指的是酸溶铝,在测定铝含量时,通常使用化学分析方法,其中金属铝、氮化铝、硫化铝等一般能溶于酸中,这部分铝被称为酸溶铝。在本发明中,als能够在炼钢过程中发挥脱氧的作用,同时发挥细化晶粒的作用。钢中als的含量一般低于0.010%,若als的含量超过0.060%,其细化晶粒的作用反而减弱。本发明将als含量控制在0.010%~0.050%,优选为0.020wt%≤als≤0.050wt%,更优选为0.030wt%≤als≤0.045wt%。

13、本发明提供的高扩孔合金中的n在一般情况下作为有害元素存在,因为其会与合金元素结合生产非金属夹杂,降低合金元素的作用;但是本发明提供的高扩孔合金组分,在控轧控冷条件下,n和c能够与ti结合形成纳米析出相ti(c,n),反而有利于合金性能的提升。本发明要求0<n≤0.0040wt%,优选为0<n≤0.0035wt%。

14、优选地,本发明所述540mpa级低成本纳米析出型高扩孔合金,包括:0.02wt%≤c≤0.04wt%;0<si≤0.03wt%;0.50wt%≤mn≤0.60wt%;p≤0.011wt%;s≤0.003wt%;0.20wt%≤cr≤0.30wt%;0.050wt%≤ti≤0.065wt%;0.020wt%≤als≤0.050wt%;0<n≤0.0040wt%;余量为fe及不可避免的杂质。更优选地,本发明所述540mpa级低成本纳米析出型高扩孔合金,包括:0.02wt%≤c≤0.04wt%;0<si≤0.03wt%;0.52wt%≤mn≤0.59wt%;p≤0.011wt%;s≤0.003wt%;0.22wt%≤cr≤0.27wt%;0.052wt%≤ti≤0.063wt%;0.030wt%≤als≤0.045wt%;0<n≤0.0035wt%;余量为fe及不可避免的杂质。

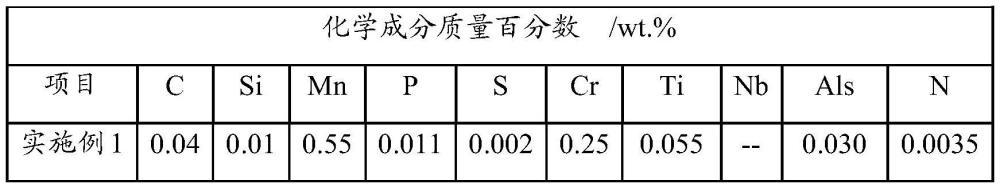

15、在本发明的一个实施例中,本发明所述540mpa级低成本纳米析出型高扩孔合金,包括:c=0.04wt%;si=0.01wt%;mn=0.55wt%;p=0.011wt%;s=0.002wt%;cr=0.25wt%;ti=0.055wt%;als=0.030wt%;n=0.0035wt%;余量为fe及不可避免的杂质。在本发明的另一个实施例中,本发明所述540mpa级低成本纳米析出型高扩孔合金,包括:c=0.02wt%;si=0.02wt%;mn=0.52wt%;p=0.010wt%;s=0.003wt%;cr=0.22wt%;ti=0.052wt%;als=0.040wt%;n=0.0032wt%;余量为fe及不可避免的杂质。在本发明的另一个实施例中,本发明所述540mpa级低成本纳米析出型高扩孔合金,包括:c=0.03wt%;si=0.03wt%;mn=0.59wt%;p=0.007wt%;s=0.002wt%;cr=0.27wt%;ti=0.063wt%;als=0.045wt%;n=0.0022wt%;余量为fe及不可避免的杂质。

16、本发明提供的540mpa级低成本纳米析出型高扩孔合金,在低c和低si含量的设计下,同时结合较低的n含量,可获得纯净的铁素体基体组织,实现高塑性、高扩孔性能,在保持高断后延伸率的同时具有高的扩孔率;其屈服强度为420mpa~540mpa;其抗拉强度为540mpa~620mpa;其断后延伸率a50为24%以上;其扩孔率为80%以上。

17、本发明还提供了上述任一技术方案所述的540mpa级低成本纳米析出型高扩孔合金的制备方法,包括:将合金铸坯依次进行加热、粗轧、精轧、层流冷却和卷取,得到540mpa级低成本纳米析出型高扩孔合金;所述卷取的温度为590~620℃。

18、本发明首先对所述合金铸坯进行加热和粗轧,为确保ti、mn、cr等合金元素充分固溶,所述加热具体为以180~300min升温至1230℃~1270℃,保温30min以上。在本发明的某些实施例中,所述加热为连铸板坯加热。本发明所述粗轧的出口处的中间坯厚度为35~45mm。

19、本发明对所述合金铸坯进行加热和粗轧后,对其进行精轧;在进行精轧之前,所述合金铸坯进入热卷箱中,对所述合金铸坯的中间坯卷取破鳞,然后对所述合金铸坯进行精轧。本发明所述精轧的入口温度为1030~1080℃;所述精轧的终轧温度为860~900℃。

20、本发明对所述合金铸坯进行精轧后,对其进行层流冷却。具体而言,精轧后钢带采用前段冷却方式,所述层流冷却的层流冷却速率为40~70℃/s,中间点温度620~650℃。

21、本发明对所述合金铸坯进行层流冷却后,进行卷取,随后卷取成卷,堆垛缓冷却至室温,得到本发明所述的540mpa级低成本纳米析出型高扩孔合金。为保证有足够多的纳米级tic、tin以及ti(c,n),本发明所述卷取的温度为590~620℃。本发明所述的制备方法得到的540mpa级低成本纳米析出型高扩孔合金的厚度规格为1.4~6.0mm。本发明所述制备方法得到的540mpa级低成本纳米析出型高扩孔合金的显微组织为铁素体+纳米析出相;其性能和上述一样,不再赘述。

22、本发明所述合金铸坯的化学组成和上述任一技术方案所述的540mpa级低成本纳米析出型高扩孔合金一样,不再赘述。本发明所述合金铸坯由其相应的合金原料冶炼得到,冶炼工艺依次包含“铁水脱硫→转炉→lf精炼→rh真空处理→板坯连铸”等工序,必须在rh工序采用低氮型海绵钛进行还合金化。

23、本发明还提供了一种金属零部件,其由上述任一技术方案所述的高扩孔合金制成。本发明对所述高扩孔合金制成所述合金零部件的方法无特殊限制。本发明所属金属零部件包括但不限于汽车领域的金属零部件。

24、本发明提供了一种540mpa级低成本纳米析出型高扩孔钢及其生产方法。本发明提供的高扩孔合金关键在于在低c和低si含量的设计下,同时结合较低的n含量,获得了纯净的铁素体基体组织,实现高塑性、高扩孔性能,在保持高断后延伸率的同时具有高的扩孔率,如果不符合本发明的低c和低si结合低n含量,则无法保持高的扩孔率。本发明提供的高扩孔合金的制备方法易控制,在实际应用中可以由各组成原料为起点进行制备,具体步骤包括转炉冶炼、lf精炼、rh真空处理、连铸、加热、粗轧、精轧、层流冷却和卷取工序,通过精准的加热、前段快速冷区和中高温卷取,所得钢带能够应用于具有翻边和扩孔要求的零部件的制备中,例如摆臂和纵臂,非常适合新能源汽车和燃油车轻量化设计,从成分设计方面,不添加贵重的合金降低了钢质的合金成本,从材质方面实现了经济型,市场应用前景广阔。

- 还没有人留言评论。精彩留言会获得点赞!