一种利用高压过热液体闪蒸即时制备直旋混合冰粒射流的装置及射流方法

本发明属于冰粒射流,尤其涉及一种利用高压过热液体闪蒸即时制备直旋混合冰粒射流的装置及射流方法。

背景技术:

1、冰粒射流是一种绿色环保的新工艺,应用在清污除垢和表面除锈除漆领域,它属于喷砂脱漆的一种,用冰粒代替磨料,在高速气体的作用下形成高速粒子流。冰粒的硬度适中,被称作无腐蚀性磨料,对处理工件的损伤较小,且在工件表面的残留物仅为水和涂漆固体残留物,极大降低了脱漆作业对工作环境的负面影响,并且在冲蚀过程中不改变材料的力学、物理和化学性能,因此适用范围更广泛。

2、由于空气射流的剥蚀性低,故冰粒剥蚀性能决定冰粒射流的处理效果,冰粒的制备及射流是冲蚀作业的关键。当前冰粒的制备主要方法是制冷剂直接接触冷冻法,如公开号为cn114434336a,发明名称为“一种冰粒即时制备利用装置和射流方法”的中国专利,利用液滴生成器生成不同粒径的液滴注射在含有液氮成冰腔外壁面上,经刮刀落至收集腔中,高压气流经引射管道冲蚀工件。但利用注射器生成水滴效率低,且冰粒可能会在冰粒收集腔内发生联结,影响冰粒的结冰质量与数量,此外利用高速气流加速冰粒冲蚀工件的过程,加大能耗。

3、本装置在使用直接接触冷冻法的基础上采用雾化喷嘴,水联通雾化喷嘴内层与过热液体在喷嘴加速区汇合后喷出,制冷剂通过叶轮后与喷嘴内部加速区的水流直接接触,直旋混合射流技术的应用可以使得过热液体与水滴掺混更均匀,从而提高制冰效率,利用过热液体闪蒸方法,温度骤降生成冰粒,过热气体经闪蒸后迅速膨胀产生压力,冰粒在压力作用下再次获得速度,加速冰粒进而冲蚀工件,设备简单且减少能耗。

技术实现思路

1、本发明的目的是提供一种利用高压过热液体闪蒸即时制备直旋混合冰粒射流的装置及射流方法,主要使用过热液体作为冷却剂,利用双层套管以及双层收缩性雾化喷嘴充分提速液滴,过热液体经套管到达叶轮内,过热液体在叶轮出口处闪蒸后的气体是旋转运动的,与普通未加旋的射流相比,加旋后的射流出喷口后扩展更迅速,卷吸效应增强,这有助于在喷嘴内层出口附近增强混掺效果,并且能防止已闪蒸的旋转过热气体冰粒联结在喷嘴内壁上。在雾化喷嘴出口处过热液体闪蒸,一方面,雾化喷嘴出口处温度骤降,可迅速将液滴温度降低至结冰点以下;另一方面,过热液体闪蒸膨胀作用形成的压力梯度力可再次加速冰粒。以上两点减少了系统能耗,提高冰粒生成效率,有效解决了冰粒储存运输问题,实现冰粒制备与冰粒射流一体化。

2、为达到上述目的,本发明采用的技术方案是:

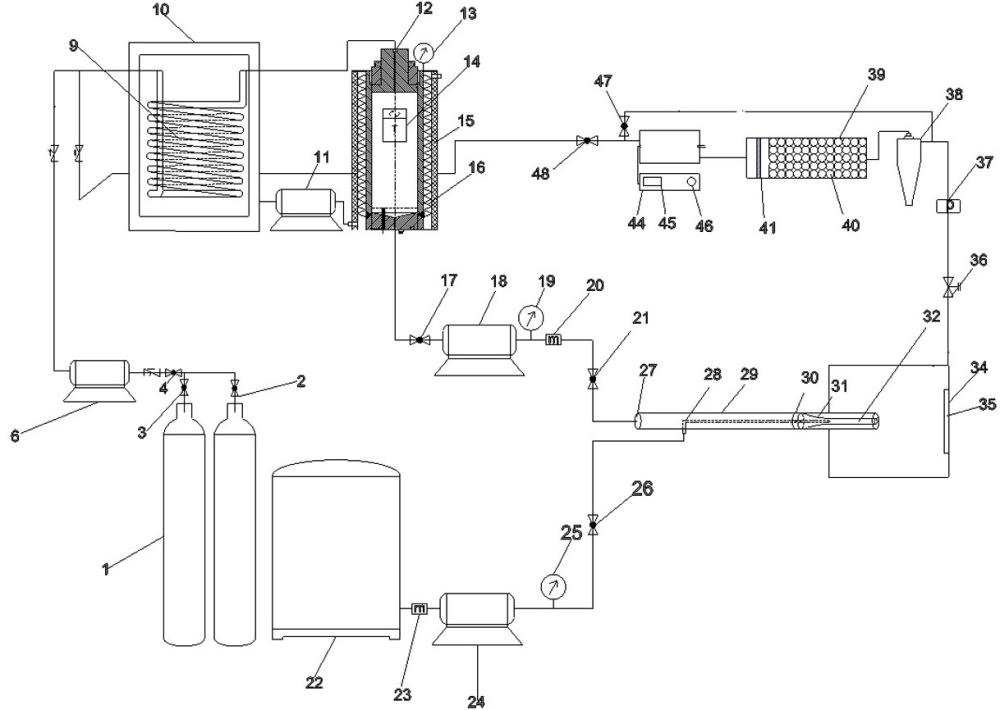

3、一种利用高压过热液体闪蒸即时制备直旋混合冰粒射流的装置,包括高压过热液体供给系统和水供给系统,所述高压过热液体供给系统和水供给系统分别与直旋混合冰粒生成射流相连通,直旋混合冰粒生成射流系统与回收系统相连,回收系统通过管道与高压过热液体供给系统相连,所述直旋混合冰粒生成射流系统包括双层套管,双层套管内层与水供给系统相连通,外层与高压过热液体供给系统相连通,双层套管内层管路出口通过焊接完成,设备简单,根据需求可以替换,套管出口对应叶轮的螺纹连接端,双层套管出口处设有一个叶轮,叶轮出口处设有一个收缩性雾化喷嘴,收缩性雾化喷嘴内形成流场区域,高压过热液体经叶轮旋转后进入收缩性雾化喷嘴,由于喷嘴与外部相连,故喷嘴内温度已达过热液体沸点,形成的旋转气体带动冰粒进入流场,所述流场区域分为初始阶段和第二阶段,流场区域初始阶段包括气液两相二氧化碳和水滴,在此阶段,部分液态二氧化碳闪蒸后为气态二氧化碳,环境温度为-73℃,环境温度达到结冰点,但由于水滴在初始阶段停留时间较短,还未生成冰粒,液态二氧化碳部分闪蒸;所述流场区域第二阶段包括气态二氧化碳、经降温后水滴结成得冰粒和干冰,液态二氧化碳完全闪蒸后体积膨胀约450倍,高速气流再次加速冰粒冲蚀工件;收缩性雾化喷嘴、叶轮均设于外层内壁且中心线与内层重合,过热液体和水分别输送到冰粒生成射流系统中叶轮的内层和外层,且二者在收缩性雾化喷嘴内层出口汇集,高压旋转过热气体在喷嘴内层出口沿轴向为水滴提速,到达外层出口后,过热液体闪蒸产生低温,水滴冷却为冰粒并在高速运动下形成冰粒射流。

4、进一步的,所述叶轮包括位于中心的内管和内管外的外管,内管与双层套管内层联通,外管为双层套管外层螺纹连接,内管外圆周且向均布有多个弧形条,每个弧形条均沿着内管外且向布置,且内管和外管之间通过弧形条连接。

5、进一步的,所述收缩性雾化喷嘴包括切面逐渐收缩的锥形外壳以及位于外壳内中心与叶轮内管相连接的内通道,以及位于内通道末端的加速管,外壳直径最小处与加速管相连,内通道出口直径是1mm,外壳出口直径是3mm,喷嘴内层出口与外层出口相差十厘米,形成空间为加速区,由高压直旋二氧化碳为液滴充分提速加旋。根据所需的不同雾化颗粒直径、喷嘴流量和喷雾角度等参数安装不同直径的雾化喷嘴,收缩性雾化喷嘴外设有保护壳体,保护壳体外径与外层相同。

6、进一步的,所述过热液体选取液态二氧化碳,高压过热液体供给系统包括二氧化碳气瓶,与二氧化碳气瓶出口相连的气动增压泵,二氧化碳气瓶出口与气动增压泵进气口通过高压管道相联通,管道上设有单向阀,与气动增压泵出口相连的冷浴箱,气动增压泵出气口与冷浴箱进气口通过高压管道连通,管道上设有单向阀,冷浴箱出口管道与储罐入口相连,冷浴箱与储罐之间还设有循环泵,冷浴箱内设有盘管式管道,储罐外设有夹套,盘管式管道和夹套内均设有防冻液,循环泵分别与盘管式管道和夹套入口管道连接,循环泵抽取冷浴箱中的防冻液进入储罐夹套中,对其不断降温;储罐出口管道与柱塞泵入口相连,柱塞泵出口管道与双层套管外层相连通;二氧化碳气瓶有两个,每个气瓶瓶装压力为6mpa,保证二氧化碳的供气量。常温下,二氧化碳气瓶内部的二氧化碳是液态,在一定温度下,压力是恒定的,随着气相空间的气体被使用,液态二氧化碳开始汽化,补充气相压力,从而能提供二氧化碳,单向阀用来防止二氧化碳回流,冷浴箱内注入防冻液直至淹没冷浴箱内管道,本套实验设备使用的防冻液为乙二醇型稀释液,能够保证最低温度降低至-5℃;储罐内安装温度传感器和压力表监测二氧化碳温度压力,以及安装温度控制器精确的调节温度,确保冷却液温度维持在2℃,储罐出口安装电磁流量计,是测量流体流量的高精度和可靠设备。

7、进一步的,所述水供给系统包括供水箱,供水箱出口管道与离心式增压泵相连,离心式增压泵出口管道与双层套管内层相连,供水箱只有一个,在供水箱和离心式增压泵之间的管道上安装第一电磁流量计,便于对后续水滴生成数量控制,在离心式增压泵与双层套管管道上安装有第三压力表与阀门,第三压力表用来测量增压后水的压力。

8、进一步的,所述回收系统包括除锈承压腔,除锈承压腔内部正对加速管出口处放有工件,除锈承压腔上设有出口管道,出口管道与旋风分离器入口相连,旋风分离器出口与气体分离器进口相连,气体分离器出口与分析仪相连,分析仪出口管路分两路,一路与冷浴箱相连,另一路与旋风分离器进口相连,分析仪上设有显示器和报警器,气体分离器由分子筛与聚合物膜组成(聚合物膜中的特定类型包括聚乙烯醇(pva)和聚乙烯吡咯烷酮(pvac)等,它们可以通过二氧化碳气体隔绝水蒸汽),二氧化碳气体与水蒸气先通过分子筛再通过特定膜,分子筛具有选择性吸附的特性,能够根据分子的大小、形状和极性来分离混合气体中的特定成分,对于二氧化碳和水蒸气的混合气体,分子筛能够优先吸附水分子,因为水分子的极性比二氧化碳分子强,更容易被分子筛的极性孔道表面所吸附,分析仪为红外二氧化碳分析仪,其是一种利用红外光谱原理来检测气体中二氧化碳浓度的设备,这种分析仪通常由红外光源、光路、红外探测器、电路和软件算法组合而成,在分析仪内部,已经包含了专门设计的红外光源,用于发射特定波长的红外线,这些红外线穿过被测气体后,会被探测器捕捉,然后通过电路和软件算法处理信号,从而得到二氧化碳的浓度值,红外光源发射出1-20μm波长范围内的红外光,这些光线经过一定长度的气室吸收后,再通过一个窄带滤光片,最终到达红外探测器。探测器监测透过特定波长红外光的强度,以此来表示co2气体的浓度。

9、进一步的,所述旋风分离器包括壳体,壳体包括顶部的圆柱形筒体和底部圆锥形筒体,圆柱形筒体顶部中心设有出气口,圆柱形筒体上部切向设有气体入口,圆柱形筒体内下部设有导流叶片,壳体底部出口处设有稳涡器;旋风分离器是将含尘气体进入,含尘气体通过进气口切向进入旋风分离器,这样设计的目的是为了使得内部形成强烈的旋转气流。在旋转的过程中,由于颗粒的惯性作用,固体颗粒或液滴会被甩向旋风分离器的外壁面并沿着壁面下滑至排尘管排出。通过在旋风分离器内部安装导流叶片、稳涡器等内构件;大部分气体在旋转下降到锥体底部后,会因为结构设计产生向上的内旋流动,最终净化后的气体从上部出气口离开旋风分离器,旋风分离器内的导流叶片能够使沿轴向进入的气体产生旋转,有助于保持内部气流流动的轴对称性,这对于提高分离效率和降低压力损失至关重要。螺旋型导流叶片能够有效地引导气流,提高分离效果。还会影响到被分离颗粒的临界粒径,即能够被有效分离的最小颗粒大小,旋风分离器底部的稳涡器主要作用是稳定气流,减少气流的湍流和涡流,从而提高分离效率。

10、进一步的,所述高压过热液体为二氧化碳,每个管道上均设有阀门,储罐内设有温度传感器、第一压力表和温度控制器,柱塞泵出口管路上设有第二压力表和第一电磁流量计,离心式增压泵出口管路上还设有第三压力表,供水箱出口管道也设有第二电磁流量计,除锈承压腔出口管道上还设有恒压阀和第四压力表。

11、一种利用高压过热液体闪蒸即时制备直旋混合冰粒射流的装置的射流方法,包括以下步骤:

12、(1)向供水箱内加入蒸馏水,检查气瓶含量和各个阀门以及管道连接处的气密性,检查各个压力表和温度传感器是否可以正常使用;

13、(2)检查分析仪运行是否正常;

14、(3)将准备好的收缩性雾化喷嘴安装在叶轮出口处,工件放置除锈承压腔内;(4)调节第一电磁流量计和第二电磁流量计的口径,保证通过二者的流体流量相同,两个电磁流量计设置口径大小相同,确保收缩性雾化喷嘴内层与外层排量控制相同,水滴受冷均匀,初始阶段冰粒生成与第二阶段冰粒射流工作连续;(5)打开气瓶出口管路阀门,再打开气体增压泵和循环泵,观察储罐温度传感器和第一压力表示数,当储罐压力表示数为4mpa,温度传感器示数为2℃时打开阀门然后打开柱塞泵,观察柱塞泵处第二压力表示数;

15、(6)同时打开供水箱开关、离心式增压泵开关和阀门,并观察第三压力表示数,调节离心式增压泵使第三压力表示数为0.5mpa;

16、(7)调节柱塞泵使第二压力表示数为45mpa,打开其出口管路阀门;

17、(8)经液态二氧化碳加速后的水流通过喷嘴出口变为水滴,液态二氧化碳闪蒸后,最低环境温度为-74℃,形成高速气流再次加速生成的冰粒,形成冰粒射流冲蚀工件;

18、(9)完成工件冲蚀后,观察第四压力表和显示器,关闭供水箱开关和离心式增压泵开关,然后关闭二氧化碳气瓶开关、气体增压泵开关、循环泵开关,系统停止工作。

19、工作过程中的计算过程如下:本发明中过热液体需选取标准状态下(0℃,101.325kpa)为气态、汽化潜热大、比热容低且无毒无污染的流体介质,以提高闪沸制冷效率。下面以二氧化碳介质为例对技术方案进行详细说明:

20、状态方程是描述流体温度、压力和体积的基本函数关系式。在关于二氧化碳的状态方程计算中,bwr方程作为一种多参数真实气体状态方程,可以把应用范围从气相扩展到液相,因此使用该方程进行计算。

21、

22、其中p为压强,t为温度,v为摩尔体积。a0、b0、c0、a、b、c、α、γ均为经验参数,可从文献中查阅获取,对于二氧化碳,其参数如下:

23、 参数 <![cdata[a<sub>0</sub>]]> <![cdata[b<sub>0</sub>]]> <![cdata[c<sub>0</sub>]]> a 单位 <![cdata[(cm<sup>3</sup>gmol<sup>-1</sup>)<sup>2</sup>bar]]> <![cdata[cm<sup>3</sup>gmol<sup>-1</sup>]]> <![cdata[(cm<sup>3</sup>gmol<sup>-1</sup>)<sup>2</sup>k<sup>2</sup>bar]]> <![cdata[(cm<sup>3</sup>gmol<sup>-1</sup>)<sup>3</sup>bar]]> 数值 <![cdata[2.52730×10<sup>6</sup>]]> <![cdata[4.32945×10<sup>1</sup>]]> <![cdata[1.43215×10<sup>11</sup>]]> <![cdata[1.30765×10<sup>8</sup>]]> 参数 b c α γ 单位 <![cdata[(cm<sup>3</sup>gmol<sup>-1</sup>)<sup>2</sup>]]> <![cdata[(cm<sup>3</sup>gmol<sup>-1</sup>)<sup>3</sup>k<sup>2</sup>bar]]> <![cdata[(cm<sup>3</sup>gmol<sup>-1</sup>)<sup>3</sup>]]> <![cdata[(cm<sup>3</sup>gmol<sup>-1</sup>)<sup>2</sup>]]> 数值 <![cdata[4.18926×10<sup>3</sup>]]> <![cdata[1.33125×10<sup>13</sup>]]> <![cdata[6.47800×10<sup>4</sup>]]> <![cdata[4.48266×10<sup>3</sup>]]>

24、闪沸相变在极短的时间内发生,其相变过程可视为绝热。当环境压力高于三相点(0.52mpa)时,二氧化碳闪沸为气液相变;环境压力小于0.52mpa时,由于二氧化碳本身显热和潜热的不平衡下可能会出现气-液-固三相。

25、在0.103mpa的大气压力下,液态二氧化碳无法稳定存在,而固态的二氧化碳只有在温度低于-78.5℃时才能在0.103mpa压力下稳定保存。二氧化碳在低于0.52mpa的环境压力从亚稳态恢复到稳态的相变弛豫时间极短,因此其相变过程可假设为绝热膨胀过程,由于液态二氧化碳闪沸过程中气泡溃灭蒸汽做膨胀功,气泡生长过程需要消耗自身的潜热,这些导致温度快速降低,当温度低于当前环境压力下的凝固点时就会产生干冰,二氧化碳凝固释放的热量被剩余的液态二氧化碳吸收并继续变为气态,直至在距离喷嘴一定距离后二氧化碳进入气固两相平衡区域。假设气固两相区域的二氧化碳温度均为该环境压力条件下对应的凝结温度,则可根据该温度和环境压力计算得到此时气态二氧化碳的比体积v11及焓h11,进而计算此时膨胀功w11。该方法的误差主要来自于二氧化碳相变过程中产生的干冰被当作气态处理,即高估了相变终止时二氧化碳的焓。如前所述,将二氧化碳从喷嘴进入环境相变的过程视为绝热膨胀,即二氧化闪沸结束后的焓值h1=ht,则二氧化碳相变能量可用下式计算:

26、w=w11-m(h11-ht)

27、以pin=50mpa,tin=303.15k,pamb=1mpa,储罐容量为1m3例,此时液体密度为1020kg/m3,熵s0为1.0115,根据压焓图得到pt=3.61mpa,tt=274.49k,ht=203.28kj/kg,则喷嘴出口处气液两相密度为87.378kg/m3,体积膨胀了11.7倍,即增加10.7m3,这种膨胀是在1mpa环境压力下发生的,膨胀对外做功为w=psl=pv,p的单位为pa;s为面积,m2;l为距离,m。w=106pa*10.7m3=10700kj,即1l液态二氧化碳可释放10.7kj能量。

28、其相变化学势能转化为冲击动能的过程主要是将内能和压力势能转化为膨胀功的过程,则将二氧化碳闪沸视为高压绝热膨胀气体做功,假设初始二氧化碳状态为0,相变后状态为1,则相变能量可用下式计算:

29、

30、储罐内二氧化碳的熵可根据下式计算:

31、

32、其中,s0、t0、p0为二氧化碳在标准状态下对应的参数值,va、vb分别为温度t0和t1时对应的二氧化碳体积,cp=a+b×10-3t+c×10-5t-2+d×10-6t2,二氧化碳在101.3kpa时对应的定压热容计算参数分别为44.141jk-1·mol-1、9.037jk-1·mol-1、-8.535jk-1·mol-1和0。

33、焓值可通过下式计算:

34、

35、其中,δhf,o为标准状态下的焓值,484.89kj/kg。

36、由于二氧化碳从亚稳态恢复到稳态的相变弛豫时间极短,其闪沸相变过程可假设为绝热过程。二氧化碳具有低显热、高汽化潜热的特点,其本身携带的热量很难满足其气化吸热需求,因此二氧化碳也常被作为制冷剂使用。假设二氧化碳质量流量为m1 kg/min,温度t0,压力p0,则可根据温度和压力使用物性参数查询软件refprop查询获取初始二氧化碳焓值h0(t0,p0)。实际实验中环境压力p1、温度t1,则当前环境压力下对应的饱和温度为ta(通过查表获取),假设二氧化碳绝热完全膨胀为饱和气态,使用refprop软件计算环境压力p1下对应的二氧化碳饱和焓值δhf,o(ta,p0)

37、雾化水滴加入后,在近场区域与二氧化碳混合,雾化水滴受到二氧化碳闪沸相变吸热的影响温度迅速降低。假设初始水初始条件为温度t2,压力p2,,水喷雾流量为m2 kg/min,根据温度和压力使用物性参数查询软件refprop查询获取初始水的定压比热容cpw。则二氧化碳闪沸相变需要水滴喷雾提供热量为(h0-δhf,o)m1 kj/min,液滴温度可通过下式计算:

38、

39、水液滴完全凝固所需时间可通过下式计算:

40、

41、其中,ρ为冰粒密度;levap为水的凝固潜热;rdrop为水雾化液滴粒径;λice为冰的导热系数;h为对流换热系数。

42、其中,对流换热系数通过经验公式计算:

43、

44、根据实际作业过程水雾化粒径和流量确定二氧化碳闪沸射流的流量以及入口温度、压力工况,确保雾化液滴在撞击靶体之前凝固。

45、本发明具有的优点是:

46、1.本发明使用过热液体为制冷介质,参数调控简单却储存、运输成本低;

47、2.本发明中提出的直旋混合低温冰粒制备过程带动水滴旋转,可有效避免管路和喷嘴内部结冰堵塞;

48、3.本发明中提出的过热液体闪蒸制冷功率高、速度快,可以在短时间内完成冰粒制备;

49、4.本装置无需使用引射装置,过热液体使用柱塞泵加压时间短,且闪沸相变膨胀产生的高压也可推动冰粒加速,在简化设备的同时降低了使用高压设备的能耗;

50、5.本发明的旋风分离器可以在不改变旋风分离器结构尺寸的情况下,改善内部的流动稳定性,从而提高分离效率并降低能耗;

51、6.本发明使用的气体分离器可以对混合气体双层过滤,有效提高二氧化碳纯度。

- 还没有人留言评论。精彩留言会获得点赞!