一种铝基复合材料及其制备方法

本发明属于制氢材料及其制备工艺领域,具体是涉及一种铝基复合材料及其制备方法。

背景技术:

1、发展绿色能源代替石油燃料是应对目前全球环境恶化的有效措施。在众多可发展利用的绿色能源中,氢能以其能量密度高、可持续、产物无污染等优势成为应用潜力最大的绿色能源。传统的制氢方式包括化石能源制氢,水电解、水光解、生物质热分解等。但从实际应用来说,传统的制氢方式存在过度消耗能源、产氢效率低下、经济成本高、储存和运输难度大等不足,限制了其在部分工业领域的应用。

2、al以其储量丰富、价格低廉、能量密度较高、水反应产物可通过hall-héroult法回收al等优势成为制备产氢的主要金属元素。在对铝水反应的实际研究中发现,由于al在空气中极易氧化,使其表面存在一层薄而致密的氧化膜,抑制了铝水反应的发生,降低了铝水反应的产氢效率,且这层氧化膜还会抑制铝水反应的持续进行。解决此问题的关键在于抑制铝颗粒表面氧化膜的形成,或者破坏铝颗粒表面的氧化膜的致密性。

3、中国专利申请cn105958130a中公开了一种水解制氢铝合金及其制备方法,其所制备的铝合金成分为60~95wt.%的al、0.5~1wt.%的ga、0.5~10wt.%的in、0.5~10wt.%的sr、1~10wt.%的bi2o3以及1~10wt.%的sncl2,其中ga、in、sr等金属价格昂贵,提高了铝合金的生产成本,且利用该铝水合金水解制氢产生的副产物氢氧化铝中杂质含量高,难以提纯,常温下存储不够稳定。中国专利申请cn105958130a中公开的一种水解制氢铝合金(块体材料),其成分为20~90wt.%的al,5~75wt.%的sn,5~50wt.%的zn,其产氢速率最高仅达22.3ml·g-1·min-1,产氢速率较低,并不适合应用于对产氢速率有较高要求的燃料电池等工业中。

4、根据目前已公开的水反应制氢的工艺通常有两种,一种是选择添加低熔点元素ga、in等元素的块体材料,一种是利用球磨机械活化的粉体材料。传统块体材料的制备生产流程较为复杂,且材料的析氢性能较差、产氢转化率较低;粉体材料的球磨时间较长,其通常需要添加in、sncl2等,所添加的组分只起到促进产氢的作用,通常与水不反应;高含量添加剂的加入,会降低al的产氢量和产氢效率。且高含量的in、sncl2等的加入,极大地提高了al的活性,使al遇到空气极容易氧化,因而对其存储环境提出了更高的要求,增大了生产成本。

5、在社会生产的实际需求下,需要开发瞬时产氢高速率的复合材料,且复合材料需要同时兼具抗氧化性和高反应活性。

技术实现思路

1、本发明要解决的问题是提供一种兼具抗氧化性与高活性的铝基复合材料及其制备方法,克服现有水反应制氢材料成本过高、工艺较为复杂、产氢速率较低、室温存储下不稳定降低反应活性等问题。

2、本发明的内容包括一种铝基复合材料,原料包括3~6种金属元素,按质量百分比计由以下组分组成:90~95wt.%al,1~10wt.%sn和/或bi,其余为li、mg、ce、er、sc和zn中的一种或多种;铝基复合材料中其他金属颗粒嵌入铝颗粒的氧化膜中,进而实现其他金属颗粒和氧化膜共同包裹铝颗粒。

3、更进一步地,原料包括1~5wt.%li、1~5wt.%mg、1~3wt.%ce、1~3wt.%er、1~3wt.%sc和1~5wt.%zn中的一种或多种。

4、作为一个总的发明构思,本

技术实现要素:

还包括一种铝基复合材料的制备方法,包括以下步骤:

5、s1、按配比取原料;

6、s2、将原料置于球磨罐中,在保护气氛下进行球磨,球磨转速为300~800rpm,球磨时间为1~10h;

7、s3、球磨后在惰性气体保护下取出铝基复合材料。

8、更进一步地,在s2中,原料中包括li,球磨转速为300~500rpm,球磨时间为5~8h;和/或

9、原料中包括sn或mg,球磨时间为1~2h;和/或

10、原料中包括bi或er,球磨转速为600~800rpm。

11、更进一步地,在s2中,球料比为(15~20):1,磨球配比为(3~5):1。

12、更进一步地,在s2中,对球磨罐同步进行抽气和充气操作,充入惰性气体,持续2~3min,依次关闭出气阀和进气阀,实现保护气氛。

13、更进一步地,在s1中,原料中,al的粒度为2~100μm,sn、bi、li的粒度为5~30μm,mg、ce、er的粒度为10~100μm,sc的粒度为50~100μm,zn的粒度为20~150μm。

14、更进一步地,在s1中,原料中包括li时,且li采用al-li合金粉末,粒度为5~30μm。

15、更进一步地,在s1中,原料中各金属颗粒的纯度不低于99.9%。

16、更进一步地,在s3后铝基复合材料的存储方式为抽真空存储或常规存储。

17、本发明的有益效果:

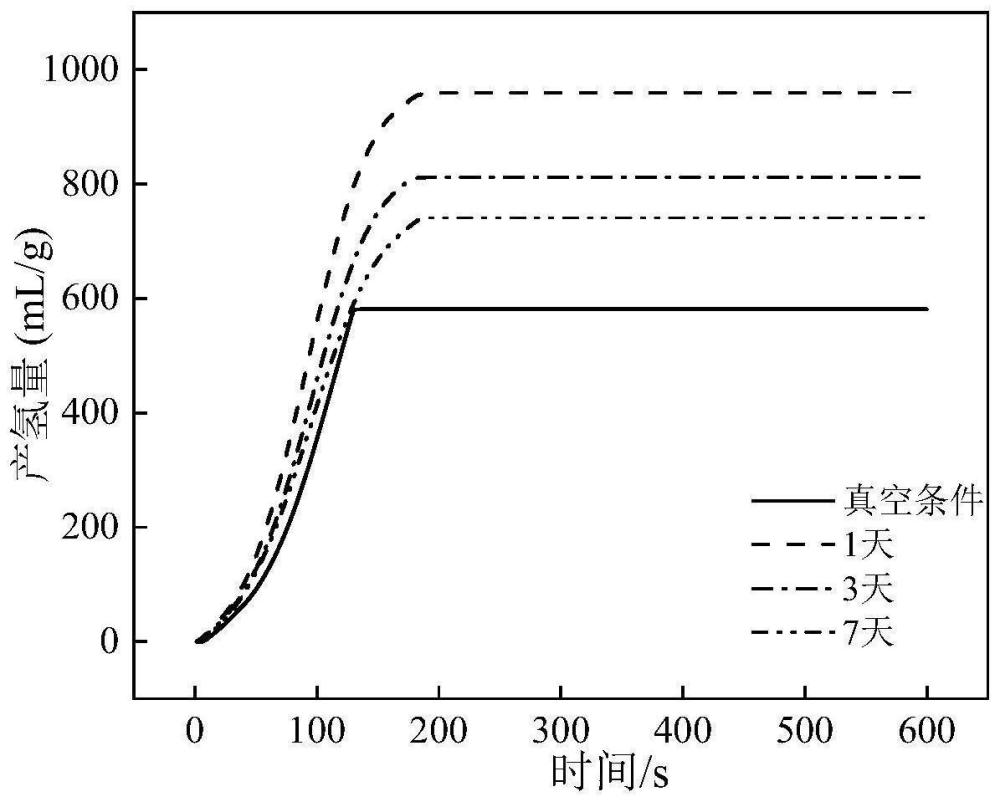

18、本发明铝基合金粉中铝含量在90~95wt.%,各类其他金属含量共5~10wt.%,通过微量添加合金元素的方法,避免高含量添加降低铝的产氢量和产氢效率;所添加的金属元素,对铝水反应的促进效果较好,能够缩短反应延迟时间,起到提高产氢速率和产氢效率的作用;且价格相对低廉,可以较好地降低生产成本,为制氢铝合金工业提供技术支持。在球磨过程中,微量合金元素会嵌入铝颗粒的氧化膜中,可以破坏氧化膜的致密性,抑制氧化膜的增长,从而提高反应活性;同时其他金属颗粒又不会完全包裹铝颗粒,使氧化膜在室温下对铝颗粒仍有一定的保护作用。本发明的铝基复合材料兼具抗氧化性与高活性,可在常温下稳定储存,且常温下与水快速反应产生大量氢气,产氢速率和产氢效率高。采用本发明技术方案制备的铝基合金粉,反应延迟时间短,产氢速率快,实验结果表明,最高可达2258ml·g-1·min-1,产氢量较高。

19、本发明铝基复合材料的制备过程仅采用机械化方式。机械球磨,工艺简单,相比于雾化法,其工业生产成本较低,经济适用性高;其次采用包覆法制备铝基复合材料,其工艺复杂,实现批量式工业化生成具有一定难度。而机械球磨法对生产技术的要求较低,且适合批量化生产,利于工业化发展和应用。

20、本发明采用机械球磨法进行机械球磨,得到高效水反应铝基合金粉,通过提高球磨转速、减少球磨时间的方法,避免了铝基合金粉因球磨时间过长产生铝颗粒之间团聚,从而导致颗粒粒径增大、降低反应活性和产氢速率等问题,高转速球磨中,粒子表面产生更多的缺陷,球磨时间短,又可有效控制铝基合金粉粒径,降低铝基合金粉的团聚,进一步提高铝水反应速率,缩短反应延迟时间。

21、本发明在al中添加多种元素,利用元素之间的协同作用促进铝水反应的发生。li为低熔点活性金属元素,且粒子半径较小,易与铝形成间隙固溶体,使铝产生晶格畸变效应,增加铝的反应活性,同时li有较高的活性,较易与水反应,li的添加可降低铝水反应的条件;sn、bi、mg和zn为低熔点金属,在球磨过程中,与铝颗粒相互撞击,破坏铝颗粒表面的完整性,为铝水反应发生时水分子进入铝颗粒内部提供便利“通道”,且bi颗粒硬度大,在高球磨转速中,更容易对铝颗粒表面产生撞击,使铝颗粒表面形成更多的缺陷,增加铝的活化能,使铝更容易发生反应;同时sn、bi及稀土元素(ce、er)与al之间存在明显的电位差,易产生微电偶腐蚀效应,进一步促进铝水反应的发生,提高铝水反应效率和速率。同时,采用球磨法制备铝基复合材料,元素在球磨过程中互相撞击、破碎,部分颗粒会粘附在铝颗粒表面,破坏氧化膜的致密性,使铝颗粒表面形成更多的活性位点,但又不会完全包裹铝颗粒,使铝颗粒具有一定的抗氧化特性,这是雾化法或熔炼法所不具有的。

- 还没有人留言评论。精彩留言会获得点赞!