一种COREX富氢冶炼的系统和方法

本发明属于低碳冶金,特别涉及一种corex富氢冶炼的系统方法。

背景技术:

1、

2、世界生铁产量的90%以上由传统高炉炼铁工艺生产,为降低高炉冶炼的碳排放,围绕高炉以氢代碳,增加氢气还原比是现阶段工艺改进的首选方式。但是高炉富氢技术仍然面临着不小的难题,首先,氢气直接还原铁氧化物的过程为强烈的吸热反应,影响高炉的热平衡,制约着氢气在高炉冶炼过程中的使用比例;其次,焦炭作为料柱骨架,支撑炉料,其作用目前无可替代。因此,在上述问题解决之前,氢气对碳基还原剂的替代是存在极限值的,尤其是高炉炼铁工艺,对温度的要求更高,用氢受限程度也因此更大。

3、熔融还原炼铁工艺不使用焦炭,不需建焦炉和化工设施,使用块矿和部分球团矿时可不建烧结设施,与高炉炼铁流程相比,工艺流程短、工序少、污染轻。目前比较有代表性的三种熔融还原炼铁工艺corex、finex和hismelt中,corex是最先实现工业化生产的。

4、corex核心装置分为上部的预还原竖炉和下部的熔融气化炉,当前,corex工艺面临的共性问题之一是预还原竖炉与熔融气化炉的匹配。对预还原竖炉而言,其产品金属化率直接受熔融气化炉制备还原气的产量及品质的影响。若追求竖炉高金属化率,虽可降低气化炉终还原负担,减少直接还原耗碳,但需要更多固体碳燃料参与煤气化造气,为竖炉提供充足气源,整体碳燃料比偏高;若竖炉金属化率偏低,则气化炉的直接还原、渣铁熔分等耗碳增加,亦会影响整个流程的固体碳燃料消耗。因此,能否在增加预还原竖炉金属化率的同时,减少熔融气化炉的造气负担,是corex工艺减少固体碳燃料消耗,降低co2排放的主要技术攻关方向。

技术实现思路

1、针对以上的技术问题,本发明提供一种corex富氢冶炼的系统的方法,通过corex流程的工艺重构,降低碳质燃料消耗,实现低碳生产液态铁水,最终解决现有corex冶炼工艺高碳排放量的技术问题。

2、本发明的目的主要是通过以下技术方案实现的:

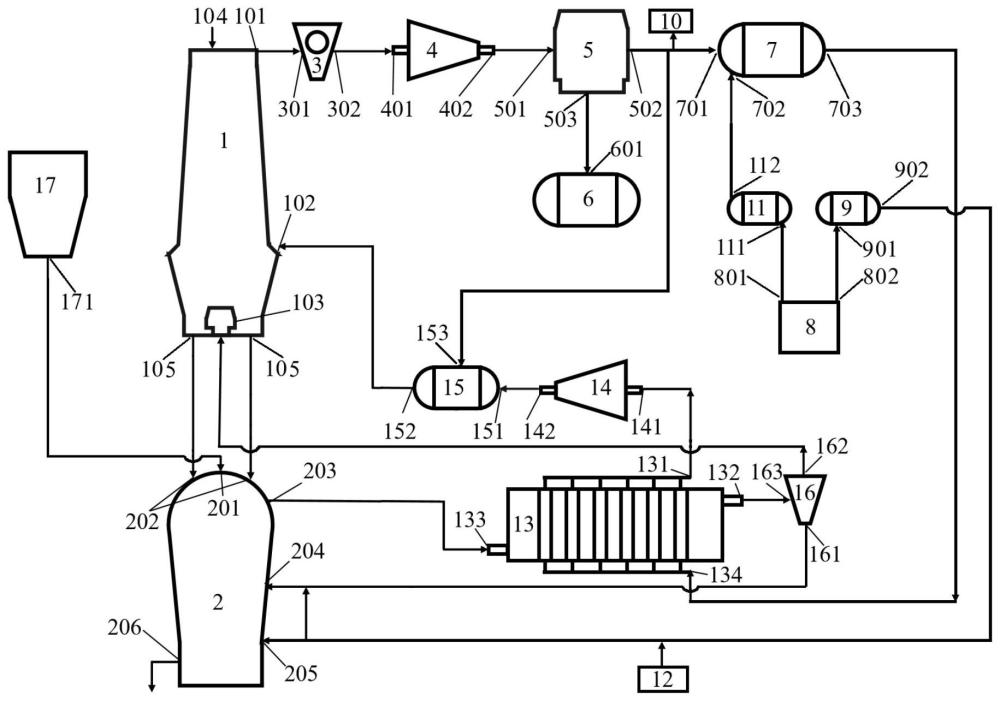

3、一方面,本发明提供了一种corex富氢冶炼系统,系统包括预还原单元、熔融气化单元、预还原气处理单元、外接煤气单元、氢气单元、换热单元、加热单元和外接氧气单元;

4、按照富氢还原气的流动方向各单元之间的连接关系为:预还原竖炉炉顶气从预还原单元流出进入预还原气处理单元,处理后煤气分为三部分,其中第一部分处理后煤气和氢气单元的氢气一并进入换热单元,然后富氢还原气从换热单元流出,进入加热单元,最后从加热单元进入预还原单元;

5、按照还原煤气的流动方向各单元之间的连接关系为:熔融气化炉炉顶气从熔融气化炉单元流出进入换热单元,经换热单元换热、除尘后,还原煤气从换热单元流出,进入预还原竖炉单元,粉尘从换热单元流出返回熔融气化单元;

6、可选地,按照燃料煤气的流动方向各单元之间的连接关系为:预还原竖炉炉顶气从预还原单元流出进入预还原气处理单元,处理后煤气分为三部分,其中第二部分处理后煤气作为燃料进入加热单元;

7、氢气单元为电解水制氢,按照氧气的流动方向各单元之间的连接关系为:氢气单元的氧气和外接氧气单元的氧气合并进入熔融气化单元。

8、可选地,预还原气处理单元包括干式除尘器、干燥器、co2脱除机、储co2罐;干式除尘器包括除尘器进气口、除尘器出气口;干燥器包括干燥器进气口、干燥器出气口;co2脱除机包括co2脱除机进气口、co2脱除机第一出气口、co2脱除机第二出气口;储co2罐包括储co2罐进气口;

9、预还原气处理单元的内部连接方式为:除尘器出气口和干燥器进气口相连通,干燥器出气口和co2脱除机进气口相连通,co2脱除机第二出气口和储co2罐进气口相连通。

10、可选地,换热单元包括混气罐、换热器和热旋风除尘器;混气罐包括混气罐第一进气口、混气罐第二进气口、混气罐出气口;所述换热器包括换热器第一出气口、换热器第二出气口、换热器第二进气口、换热器第一进气口;热旋风除尘器包括热旋风除尘器出灰口、热旋风除尘器出气口、热旋风除尘进气口;

11、换热单元的内部连接方式为:混气罐出气口和换热器第一进气口相连通,换热器第一进气口和换热器第一出气口相连通,换热器第二进气口和换热器第二出气口相连通,换热器第二出气口和热旋风除尘进气口相连通。

12、可选地,加热单元包括压缩机和加热器;压缩机包括压缩机进气口、压缩机出气口;加热器包括加热器进气口、加热器出气口、加热器燃气进气口;

13、加热单元的内部连接方式为:压缩机出气口和加热器进气口相连通。

14、可选地,预还原单元的预还原竖炉炉顶气出口和预还原气处理单元的除尘器进气口相连通,预还原单元的入气围管和加热单元的加热器出气口相连通,预还原单元的中心供气装置和换热单元的热旋风除尘器出气口相连通,预还原单元的直接还原铁出料口和熔融气化单元的直接还原铁进料口相连通;

15、预还原气处理单元的co2脱除机第一出气口和外接煤气单元的外接煤气设施相连通;预还原气处理单元的co2脱除机第一出气口和换热单元的加热器燃气进气口相连通;

16、预还原气处理单元的co2脱除机第一出气口和换热单元的混气罐第一进气口相连通,氢气单元为电解水制氢,换热单元的混气罐第二进气口和氢气单元的储氢罐出气口相连通;

17、氢气单元为电解水制氢,氢气单元的储氧罐出气口分别和熔融气化单元的粉尘入口、氧气入口相连通,外接氧气单元的外接氧气设施分别和熔融气化单元的粉尘入口、氧气入口相连通,熔融气化单元的粉尘入口和换热单元的热旋风除尘器出灰口相连通,熔融气化单元的熔融气化炉炉顶气出口和换热单元的换热器第二进气口相连通;换热单元的换热器第一出气口和加热单元的压缩机进气口相连通。

18、另一方面,本发明还提供了一种corex富氢冶炼的方法,包括如下步骤:

19、步骤s1、将含铁物料、辅料加入预还原单元与逆向流动的高温还原气反应生成直接还原铁和预还原竖炉炉顶气;

20、步骤s2、预还原竖炉炉顶气从预还原单元流出,进入预还原气处理单元进行处理;

21、步骤s3、步骤s1生成的直接还原铁从预还原单元流出进入熔融气化单元,同时进入熔融气化单元的氧气,以及加入熔融气化单元的煤,和直接还原铁一起进行熔融还原反应,反应生成渣、铁和高温熔融气化炉炉顶气;

22、步骤s4、步骤s2中的处理后煤气分为三部分,第三部分进入外接煤气单元,第二部分进入加热单元作为燃料煤气,第一部分处理后煤气和氢气单元的氢气一并进入换热单元进行混合形成富氢还原气,步骤s3反应生成的高温熔融气化炉炉顶气也同时进入换热单元,富氢还原气和高温熔融气化炉炉顶气在换热单元内进行热量传递;

23、步骤s5、经过换热单元后的富氢还原气进入加热单元进行增压和加热;经过换热单元换热和除尘后的熔融气化炉炉顶气成为还原煤气;

24、步骤s6、富氢还原气和还原煤气分别进入预还原单元,进入预还原单元的富氢还原气和还原煤气共同组成步骤s1中高温还原气,换热单元除尘处理所得粉尘返回熔融气化单元,和氧气混吹燃烧作为物料使用。

25、可选地,步骤s1中,高温还原气由富氢还原气和还原煤气两部分组成,富氢还原气由h2和co组成,体积比h2:co为7:3~9:1,压强为350~400kpa,温度在830~950℃之间,吨矿消耗量为800~1100nm3/t;还原煤气由co、h2和co2组成,吨矿消耗量为250~300nm3/t,成分含量按照体积百分比为64~68%co、14~18%h2、6%~10%co2、4~8%n2,压强为370~450kpa后,温度在830~930℃之间。

26、可选地,步骤s2中,处理后煤气吨矿体积量为650~710nm3/t,体积百分比组成为50~55%h2、45~50%co。

27、可选地,步骤s3中,氧气纯度为99%,喷入量为吨铁180~200nm3/t,煤的加入量为吨铁280~350kg/t;步骤s4中,高温熔融气化炉炉顶气换热后控制在830~930℃。

28、本发明提供的技术方案,与现有技术相比至少能实现如下技术效果:

29、(1)本发明通过corex预还原竖炉炉顶气循环混氢喷吹结合熔融气化炉炉顶气喷吹,最终使得corex预还原竖炉的金属化率达到80~90%。

30、(2)本发明采用电解水制氢及corex预还原竖炉炉顶气循环利用和co2收集存储,实现了降低56%以上的co2排放量。

31、(3)本发明通过corex流程的工艺重构减少熔融气化炉的造气负担,实现了预还原竖炉与熔融气化炉的优化匹配。

- 还没有人留言评论。精彩留言会获得点赞!