高性能6系铝合金、其制备工艺与应用的制作方法

本发明涉及的是一种铝合金材料领域的技术,具体是一种高性能6系铝合金、其制备工艺与应用。

背景技术:

1、铝合金材料具有比强度高、机加工性能良好、耐腐蚀性能优异等特点,在航天航空、交通运输、建筑及电子产品等众多领域有着显著的优势。近年来,随着新能源电动汽车的迅猛发展,节能的要求越来越高,故汽车轻量化趋势显著。目前越来越多的汽车零部件采用铝合金替代钢铁材料,促使铝合金构件向高强化、薄壁化、结构化、模块化方向发展。

2、目前新能源用铝合金材料按成型工艺主要有压铸件、冷轧板、型材,其中铝合金型材主要用作汽车防撞梁、门槛梁、电池框架等部件,在汽车的安全性和整体性方面起着至关重要的作用,其对于力学性能(高强、耐冲击、吸能)的要求最高。

3、能满足高强这一指标要求的铝合金型材,目前主要有6系和7系铝合金。但是7系铝合金耐腐蚀性和回收性差,难以推广应用。而主流6系铝合金,如6013,虽然抗拉强度能够满足要求,但是折弯性能和延伸率不足,限制了其作为汽车安全防护构件的应用。

4、为了解决现有技术存在的上述问题,本发明由此而来。

技术实现思路

1、本发明针对现有技术存在的上述不足,提出了一种高性能6系铝合金、其制备工艺与应用。

2、本发明涉及一种高性能6系铝合金型材的制备工艺,包括以下步骤:均质-成型-矫直-时效。及时的

3、均质步骤:对铸锭进行两阶段升温热处理;先进行第一阶段热处理,升温至250±5℃保温1-2h;之后进行第二阶段热处理,升温至570±5℃保温6h-10h;最后进行冷却,铸锭开始冷却的温度不低于530℃,冷却结束的温度不高于100℃。

4、优选地,均质步骤中,第一阶段热处理采用慢速升温,升温速率为100-200℃/h;第二阶段热处理采用快速升温,升温速率≥300℃/h。

5、优选地,均质步骤中,冷却速率快于升温速率,为快速冷却,冷却速率≥400℃/h;进一步优选采用水雾冷却。

6、按重量百分比,均质步骤中采用的铸锭包括以下组分的元素:

7、mg:0.70~1.20wt%,si:0.80~1.30wt%,cu:0.30~0.80wt%,fe:0.15~0.45wt%,mn:0.40~0.95wt%,cr:0.05~0.20wt%,v:0.05~0.15wt%,ti:0.01~0.20wt%,其余组分为al和不可避免的杂质;mn+cr+fe≤1.2wt%;mg+si>1.5wt%,mg/si重量比为[0.85,1.5]。

8、在本发明创造中,mg:0.70~1.20wt%,si:0.80~1.30wt%,且mg+si>1.5wt%,mg/si重量比范围为[0.85,1.5];较高的mg/si重量比使得铝合金成品具有高强度的同时,还具有更好的折弯性能,最大限度发挥β”相的强化作用;避免了挤出成型过程中型材冷却时过饱和固溶体内过量si于晶界析出聚集,成为铝合金成品受力时的裂纹源,而最终导致产品折弯性能下降。若mg/si重量比大于1.5,根据现有6系铝合金的生产技术,mg含量需要大于1.2wt%;若mg含量大于1.2wt%,则产品的可挤压性大幅度下降,挤压出口温度需要控制在545℃以下,非常不利于挤压成型。

9、基于上述原因,在无法通过进一步提高mg添加量并获得较高mg/si重量比以提高挤压成型铝合金强度的情况下,本发明添加了元素cu,cu元素添加量为0.30~0.80wt%;小于该范围cu元素的增强效果不明显,大于该范围,铝合金耐蚀性出现了显著下降。

10、在本发明创造中,fe:0.15~0.45wt%,mn:0.40~0.95wt%,cr:0.05~0.20wt%,且mn+cr+fe≤1.2wt%;

11、金属挤压过程是一个高温高压变形的过程,短时间、高能量的变形会促使晶粒发生再结晶从而软化金属,特别是在与模具直接接触的靠近挤压筒侧的金属表层,应变最大,发生再结晶的条件最充分;为了确保铝合金的强度,我们应对再结晶过程进行控制。本发明创造中mg+si含量大于1.5wt%,铝合金再结晶本身已受到抑制,在没有添加mn、cr的情况下,铝合金心部组织呈纤维状,但由粗晶等轴晶构成的表层厚度过厚,这种组织会导致型材在三点折弯时,表层出现微裂纹,引起折弯角下降;

12、添加上述含量的mn和cr,铝合金在均质化过程中形成了一定量的al(femncr)si纳米析出相,该纳米析出相表现出高温稳定性,具有钉扎晶界作用,保证表层晶粒粗化层减少。单独添加mn或者单独添加cr都难以获得足够量的、尺寸适宜的耐高温纳米析出相。同时cr元素是强烈的提高mg2si析出动力的元素,若该元素含量过高,会导致mgsi析出相和si的析出动力大大增强,显著增加淬火敏感性,难以在淬火后获得过饱和固溶体;从而降低最终t6状态型材强度;

13、fe元素在铸造过程中于晶界位置形成alfesi纳米析出相,该纳米析出相具有相当的脆性,割裂基体,降低材料的热加工能力和降低塑性。因此尽可能地减少,但含量太低的话,会给铸锭带来热裂的风险。另外fe含量降低,对铝液纯度的要求提高,直接增加合金成本。且太低的铁含量也不利于均质化后al(femncr)si耐高温纳米析出相的形成。

14、在本发明创造中,v:0.05~0.15wt%;v元素的添加能够在铸造时铝合金出现凝固的开始阶段与铝发生包晶反应,包晶反应的产物围绕枝晶生长,在挤压后沿层状分布形成层状纤维结构,该层状纤维结构可以减少晶间腐蚀敏感性,提高折弯性能。为了保证包晶反应的充分进行,需要控制一定的凝固速度,浇铸温度、浇铸时结晶器冷却水量以及结晶器润滑情况是主要的参考指标。

15、在本发明创造中,ti:0.01~0.20wt%。

16、优选地,所述高性能6系铝合金还包括元素b,ti:b重量比≥14。

17、第一阶段热处理,慢速升温至250℃、正负误差5℃的温度范围内,并对上述组分的铸锭进行保温,在此过程中铸锭内部生成al2cu、mgxsiy等析出相,这些析出相在较低的温度下呈弥散分布;然后第二阶段热处理,快速升温至570℃、正负误差5℃的温度范围内,并再次进行保温,在快速升温过程中al2cu、mgxsiy等析出相无充分的时间完全回溶,这些未完全回溶的第二相作为形核核心,配合上述成分配比的fe、mn、cr、si等元素,形成了颗粒度在100nm-500nm之间的al(femncr)si耐高温纳米析出相,这些al(femncr)si耐高温纳米析出相高度弥散,使得最终制得的合金具有非常优异的抑制再结晶的能力。

18、成型:将完成均质处理的铸锭加热至460℃-510℃范围内,挤出成型得到铝合金型材。

19、矫直:铝合金型材冷却至室温进行拉直,伸长率控制在1%-5%之间。

20、时效:铝合金型材矫直后在2h内进行一次时效处理,时效工艺参数为(100-140)℃×(2-4)h。在此过程中,均质步骤中形成的可移动空位可快速被cu等原子捕获,从而降低了可移动的空位密度。避免可移动空位大量合并形成孔洞,以及避免这些孔洞成为后续人工时效的形核点,这些形核点的颗粒尺寸较大(超过数百纳米),对材料强度贡献很小,甚至有害。上述时效处理对cu等溶质和空位的结合进行了及时的控制,保证了铝合金成品的强度。

21、均质处理过程中涉及的铸锭是按照重量百分比,称取原料,然后经熔炼得到铝液,再对铝液铸造而成。

22、原料包括但不限于:铝锭、镁锭、铜粒、铝硅合金锭、铝锰合金锭、铝铁合金锭、铝铬合金锭、铝钛合金锭、铝钒合金锭。

23、优选地,熔炼过程包括精炼,采用惰性气体和/或精炼剂对铝液精炼,去除铝液中杂质和氢至允许范围;精炼后,杂质中单种元素含量不超过0.05wt%,合计不超过0.15wt%;精炼后,氢含量低于0.15ml/100g铝液。氢含量过高会导致铸锭芯部出现气孔等缺陷,当挤压比<40,气孔难以闭合形成缺陷,从而影响力学性能。

24、优选地,熔炼过程中加入晶粒细化剂al-ti-b;进一步优选地,铝合金成品中ti/b重量比不小于14:1。

25、优选地,采用气滑模半连续铸造法制造铸锭,铸造时铝液温度为685-795℃,浇铸速度40-70mm/min,从而确保包晶反应的充分进行。

26、优选地,铸造过程中检测铸锭表面偏析层厚度,剥离过厚偏析层,至偏析层厚度≤200μm;进一步优选地,可以采用机械打磨、切割、化学腐蚀等剥皮方法剥离。

27、优选地,成型过程中根据型材的截面形状设置相应的挤出速度,挤出设备出口温度550-575℃,出口采用强水冷,冷却速率50-100℃/s。进一步优选地,挤压比为30-150。

28、在本发明创造中,一次时效处理后至铝合金型材精加工或使用前进行二次时效处理,二次时效工艺参数为(160-185)℃×(7-12h),在一次时效处理后至铝合金型材精加工这一时间段内或者在一次时效处理后至铝合金型材使用前这一时间段内,两次时效处理无间隔时间要求。在一次时效处理的基础上进行二次时效处理,缩短了自然时效的时间,提高了生产效率。二次时效采用峰时效处理,该时效温度下β”相大量析出,使析出强化效应达到最大。

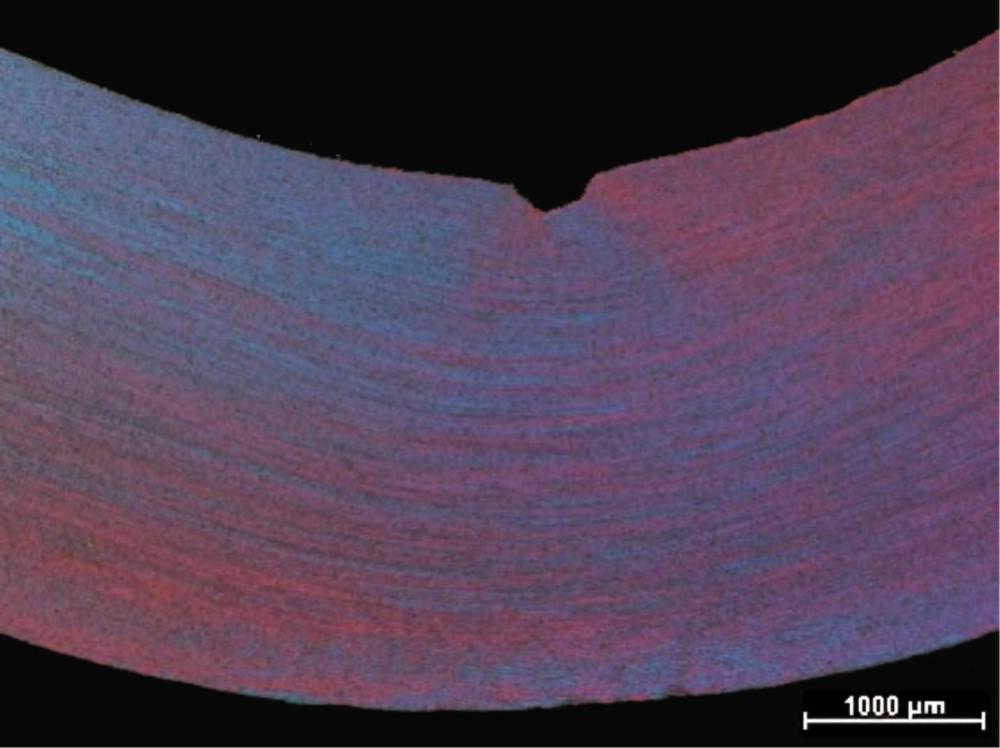

29、本发明涉及一种高性能6系铝合金结构件,采用上述方法制造;结构件铝合金≤8mm,任一处表面粗晶层厚度小于该处铝合金厚度的1/20。上述厚度范围内的粗晶层能够提高铝合金的耐蚀性,同时保证心部纤维组织能够提供纵向高强度和良好的折弯性能。

30、本发明涉及一种高性能6系铝合金在吸能结构中的应用,如作为车辆、飞行器等交通运输工具中的梁类构件。

31、技术效果

32、与现有技术相比,本发明具有如下技术效果:

33、1)引入cu元素来提升强度;在添加cu元素影响了过饱和固溶体析出序列的情况下,调整了mg和si的添加量;调整后的mg和si元素,其中过量硅siexcess<0,通过与稍过量的mg形成mg5si6和mg4si4cu等强化相,最大限度地发挥β”相的强化作用;而β”相作为almgsi合金的过饱和固溶体的析出相中共格和强化效果最强的析出相,能够显著提升产品的抗拉强度及屈服强度;

34、2)引入mn、cr、fe元素,通过本发明的均质化工艺在铸锭中形成了尺寸合适、分布均匀的al(femncr)si纳米相,这些纳米析出相具有高温稳定性的特征,提高了再结晶温度,进而细化晶粒,保证了全尺寸特别是厚度方向上最大化的纤维状组织;

35、3)两阶段升温的均质热处理,通过第一阶段的慢速升温热处理,提前在基体中形成弥散分布的形核核心,然后通过第二阶段的快速升温热处理,促进生成了足量的、弥散分布的、100-500nm大小的al(femncr)si高温分散相;而后快速冷却避免了粗大mg2si颗粒粗生成,提高了产品的挤压性能;

36、4)通过矫直后2小时内进行一次低温时效处理,使材料中均质处理后形成的可移动空位被扩散系数较高的cu原子捕获,防止这些空位聚集形成大尺寸孔洞而对材料最终强度造成不良影响;

37、5)基于上述特点,使制成的6系铝合金成品抗拉强度≥400mpa,屈服强度≥360mpa,延伸率≥12%,纵向折弯角≥80°,耐腐蚀性能:4h的中性盐雾试验+16h的湿热气候存放试验+4h的自然条件进行10个循环后,最大腐蚀缺陷深度≤150μm。

- 还没有人留言评论。精彩留言会获得点赞!