多层膜成膜装置及多层膜半导体结构的制备方法与流程

本技术属于薄膜沉积,具体涉及一种多层膜成膜装置及多层膜半导体结构的制备方法,基于空间隔离原子层沉积技术。

背景技术:

1、在半导体芯片制造领域,随着栅极氧化物介电层的厚度减小,原本由同种材料沉积而成的介电层已不满足需求,多层复合膜成为了解决这一问题的主要方式。但目前的薄膜沉积设备,包括炉管和空间隔离原子层沉积设备,都是基于“沉积单层膜”这一出发点进行设计的,使用这些设备沉积多层膜时,都需要更换反应气体,或者依次进入与多层膜一一对应的设备中进行薄膜沉积,因此,采用基于单层膜设计的成膜设备沉积多层复合膜时,存在效率、材料利用率和成膜质量等方面表现不佳的情况。

2、鉴于此,需要研究一种基于“沉积多层膜”这一出发点设计的成膜装置,以解决或改善上述问题。

技术实现思路

1、本技术的目的在于提供一种多层膜成膜装置及多层膜半导体结构的制备方法,通过连续形成多层不同的膜层,提高多层膜的沉积效率。

2、为了达到上述目的,本技术提供了一种基于空间隔离原子层沉积的多层膜成膜装置,包括:

3、反应腔,在所述反应腔内设置:第1成膜区域,用于沉积第1膜层;第2成膜区域,用于沉积第2膜层;…;第n成膜区域,用于沉积第n膜层;其中,n≥2;每个所述成膜区域根据采用原子层沉积所要沉积的膜层设置对应数量的气体处理区域,且上一气体处理区域与下一气体处理区域之间设置气体隔离区域,晶圆从上一气体处理区域到下一气体处理区域经过所述气体隔离区域;

4、在上一所述成膜区域与下一所述成膜区域之间设置传送区域,所述传送区域为隔离气体氛围,晶圆从上一所述成膜区域到下一所述成膜区域经过所述传送区域;

5、承载机构,用于承载固定晶圆;

6、传送机构,所述承载机构安装于所述传送机构上,所述传送机构用于传送所述承载机构以实现晶圆在所述反应腔内的移动;

7、晶圆通过所述传送机构依次经过所述第1成膜区域的处理,所述第2成膜区域的处理,…,所述第n成膜区域的处理,实现n层膜层的沉积。

8、可选的,所述传送机构包括连续的传送轨道和传送驱动机构,所述传送轨道设置于所述反应腔内;

9、所述承载机构与所述传送轨道可移动连接,所述承载机构与所述传送驱动机构连接,在所述传送驱动机构的驱动下,使所述承载机构在所述传送轨道上移动,以实现晶圆在每个所述成膜区域内依次经过对应的各个所述气体处理区域,及实现晶圆依次经过所述第1成膜区域,所述第2成膜区域,…,所述第n成膜区域。

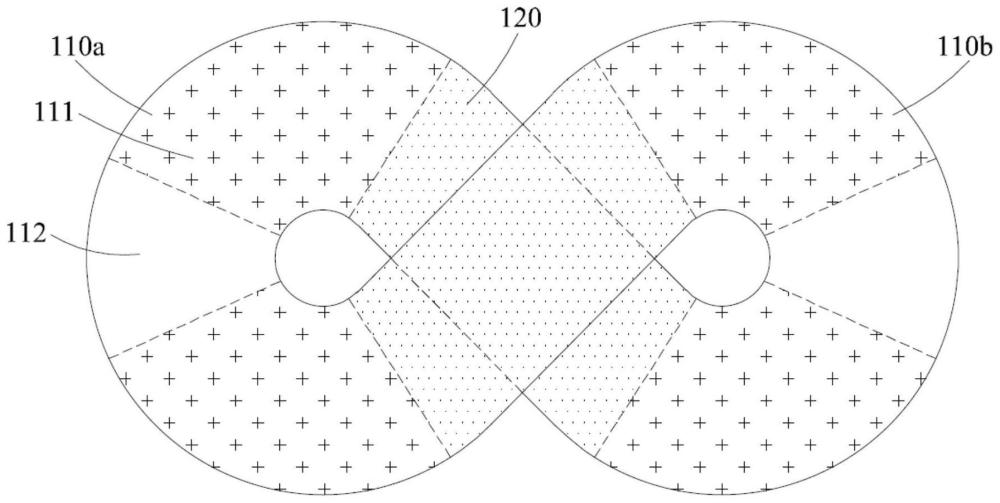

10、可选的,所述传送轨道包括n条一一对应设置于所述成膜区域的第一轨道,以及n条设置于所述传送区域的第二轨道;所述第一轨道包括输入端和输出端,所述第二轨道连接不同所述第一轨道的输入端和输出端,使所述传送轨道形成连续轨道,任意两个所述第二轨道平行或立体交叉。

11、可选的,n=2,第1个所述第二轨道连接第1个所述第一轨道的输出端和第2个所述第一轨道的输入端,第2个所述第二轨道连接第2个所述第一轨道的输出端和第1个所述第一轨道的输入端,第1个所述第二轨道和第2个所述第二轨道立体交叉;或

12、n=3,第1个所述第二轨道连接第1个所述第一轨道的输出端和第2个所述第一轨道的输入端,第2个所述第二轨道连接第2个所述第一轨道的输出端和第3个所述第一轨道的输入端,第3个所述第二轨道连接第3个所述第一轨道的输出端和第1个所述第一轨道的输入端,第1个所述第二轨道和第2个所述第二轨道平行,第1个所述第二轨道与所述第3个所述第二轨道立体交叉,第2个所述第二轨道与第3个所述第二轨道立体交叉;或

13、n=4,第1个所述第二轨道连接第1个所述第一轨道的输出端和第2个所述第一轨道的输入端,第2个所述第二轨道连接第2个所述第一轨道的输出端和第3个所述第一轨道的输入端,第3个所述第二轨道连接第3个所述第一轨道的输出端和第4个所述第一轨道的输入端,第4个所述第二轨道连接第4个所述第一轨道的输出端和第1个所述第一轨道的输入端,第2个所述第二轨道和第4个所述第二轨道平行,第1个所述第二轨道与第2个所述第二轨道、第3个所述第二轨道及第4个所述第二轨道分别立体交叉,第2个所述第二轨道与第3个所述第二轨道立体交叉。

14、可选的,所述第一轨道包括两个间隔设置的第一导轨节段,所述第二轨道包括两个间隔设置的第二导轨节段,所述第一导轨节段与所述第二导轨节段平滑连接,形成两个等间距设置的导轨。

15、可选的,所述第一导轨节段包括圆弧导轨节段,所述第一轨道中两个所述第一导轨节段同心设置,全部所述第一导轨节段的中心线位于同一轨道面上,所述轨道面具有相对的第一侧和第二侧,部分所述第二导轨节段向所述轨道面的第一侧弯曲,且部分所述第二导轨节段向所述轨道面的第二侧弯曲;或

16、所述第一导轨节段包括螺旋导轨节段,所述第一轨道中两个所述第一导轨节段等间距设置,所述第二轨道包括直线导轨节段,所述第二轨道中两个所述第二导轨节段平行设置。

17、可选的,所述传送驱动机构包括链条、多个链轮和至少一个传送驱动器,所述链条套设在多个所述链轮上,所述链条的形状和所述传送轨道的形状匹配,所述传送驱动器与所述链轮连接,所述传送驱动器包括电机,所述承载机构与所述链条直接或间接连接,所述传送驱动器驱动所述链轮转动,所述链轮通过所述链条带动所述承载机构沿所述传送轨道运动。

18、可选的,所述承载机构包括底座、转盘、转动轴以及行走机构;

19、所述转盘位于所述底座上方,在所述转盘的正面设置晶圆槽用于放置晶圆,在所述底座的中心设置通孔以实现所述转动轴的一端穿过所述底座与所述转盘的背面固定连接;

20、所述底座通过所述行走机构与所述传送轨道连接,所述转动轴远离所述转盘一端还与所述传送驱动机构连接,以实现所述传送驱动机构驱动所述承载机构沿所述传送轨道运动。

21、可选的,还包括旋转驱动机构,所述旋转驱动机构与所述转动轴远离所述转盘一端连接或所述旋转驱动机构设置在至少部分所述传送区域,所述旋转驱动机构用于在所述承载机构从上一所述成膜区域到下一所述成膜区域经过所述传送区域的过程中,驱动所述转盘及所述转盘承载的晶圆旋转一定角度且旋转角度大于或等于0。

22、可选的,所述旋转驱动机构与所述转动轴远离所述转盘一端连接,所述旋转驱动机构包括第一齿轮、第二齿轮和至少一个旋转驱动器,所述第一齿轮套设在所述转动轴上,所述第二齿轮与所述第一齿轮啮合,所述旋转驱动器与所述第二齿轮连接,所述旋转驱动器包括电机,所述旋转驱动器驱动所述第二齿轮旋转带动所述转动轴旋转;或

23、所述旋转驱动机构设置在至少部分所述传送区域,所述旋转驱动机构包括第一齿轮和齿条,所述第一齿轮套设在所述转动轴上,所述齿条设置在至少部分所述传送区域,在所述承载机构经过所述传送区域的过程中,所述齿条与所述第一齿轮啮合,驱动所述第一齿轮旋转。

24、可选的,所述传送轨道为双导轨轨道,导轨间距在所有位置均相同;所述行走机构包括两个滑块,两个所述滑块分别与所述传送轨道的两个导轨一一对应可滑动连接,两个滑块以所述转动轴的轴线为对称轴对称固定设置在所述底座的背面,所述传送机构驱动所述滑块沿所述导轨滑动,以实现晶圆在所述反应腔内的移动。

25、可选的,所述传送轨道为双导轨轨道,导轨间距在所有位置均相同;所述行走机构包括两个行走轮组和轮桥组件,两个所述行走轮组通过所述轮桥组件与所述底座连接,两个行走轮组以所述转动轴的轴线为对称轴对称设置,所述行走轮组与所述传送轨道的两个导轨一一对应连接,所述行走轮组包括至少一行走轮,所述行走轮可转动地设置在所述导轨上。

26、可选的,在每个所述气体处理区域、每个所述气体隔离区域、每个所述传送区域均分别对应设置相应气体的进气组件和排气组件。

27、本技术还提供一种多层膜半导体结构的制备方法,采用所述多层膜成膜装置制备而成,包括以下步骤:

28、准备待加工晶圆,投入所述多层膜成膜装置;

29、控制所述待加工晶圆依次经过所述第1成膜区域的处理,所述第2成膜区域的处理,…,所述第n成膜区域的处理,实现n层膜层的沉积。

30、可选的,所述多层膜成膜装置还包括旋转驱动机构,所述旋转驱动机构与所述承载机构连接,所述待加工晶圆在每个所述成膜区域的移动轨迹为圆弧形时,所述待加工晶圆从上一所述成膜区域到下一所述成膜区域经过所述传送区域的过程中:通过所述旋转驱动机构控制所述待加工晶圆经历一次180°的旋转,或不进行旋转操作;以使所述待加工晶圆在所述反应腔内移动时与所述承载机构之间的受力接触点保持不变。

31、可选的,通过所述旋转驱动机构控制所述待加工晶圆经历一次180°的旋转,且所述待加工晶圆在所述传送区域的运动轨迹为圆弧形时,控制所述待加工晶圆在所述传送区域匀速移动的同时进行匀速旋转,旋转速度其中:g为重力加速度,r1为所述待加工晶圆在所述传送区域运动轨迹的上升或下降点在重力方向的曲率半径,r2所述待加工晶圆在所述成膜区域运动的轨迹半径。

32、本技术公开的多层膜成膜装置及多层膜半导体结构的制备方法具有以下

33、有益效果:

34、本技术中,多层膜成膜装置包括:反应腔、承载机构和传送机构,反应腔包括多个成膜区域,承载机构安装于传送机构上,承载机构用于承载固定晶圆,传送机构用于传送承载机构以实现晶圆在反应腔内的移动,晶圆通过传送机构依次经过第1成膜区域的处理,第2成膜区域的处理,…,第n成膜区域的处理,实现n层膜层的沉积。多层膜成膜装置的反应腔可沉积多层不同膜层,晶圆不需要反复进出不同的反应腔,提高了成膜装置的工作效率,降低了晶圆在传送过程中受到污染的风险。

35、本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

36、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

- 还没有人留言评论。精彩留言会获得点赞!