大型砂型增材制造装置的制作方法

本发明涉及砂型增材制造,具体涉及一种大型砂型增材制造装置。

背景技术:

1、自适应铸件砂型(复合砂型)可以实现铸型对铸件冷却凝固过程的自适应,促使铸件整体向均匀凝固转变。自适应铸件砂型针对铸件不同部位选用不同造型材料,造型材料包含砂粒和粘结剂,其中砂粒主要包含硅砂、锆英砂、铬铁矿砂、钢丸混砂四类主要砂类品种,粘结剂包括呋喃树脂,碱性酚醛树脂、脲脘树脂、脂硬化改性水玻璃四种典型粘结剂。自适应砂型会用到不同的砂粒,例如对热节、转角处及散热条件不好的部位可采用铬铁矿砂(耐火度高、激冷能力强);使用钢丸混砂控制铸件凝固过程,达到铸型单元收缩率一致来实现铸件整体均匀收缩实现铸型对铸件凝固过程的自适应。

2、目前对于这类复合砂型的加工如果采用传统加工方法,需要先按砂粒种类和树脂种类进行分类加工,然后将砂块组合,在进行造型加工组合,生产周期长,制作工艺复杂,砂型加工误差大,影响后续铸件加工,无法优化出最优加工路径,缺少加工的灵活性和智能性。而目前常见3d砂型打印装置只能完成单一砂型的打印,而且可打印砂型的结构尺寸有限,无法完成大型铸造件砂型的打印加工。

3、鉴于上述问题,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现思路

1、为解决上述技术问题,本发明提供一种大型砂型增材制造装置,可以打印大型复合砂型,且效率高,适合连续生产。

2、本发明采用的技术方案在于:

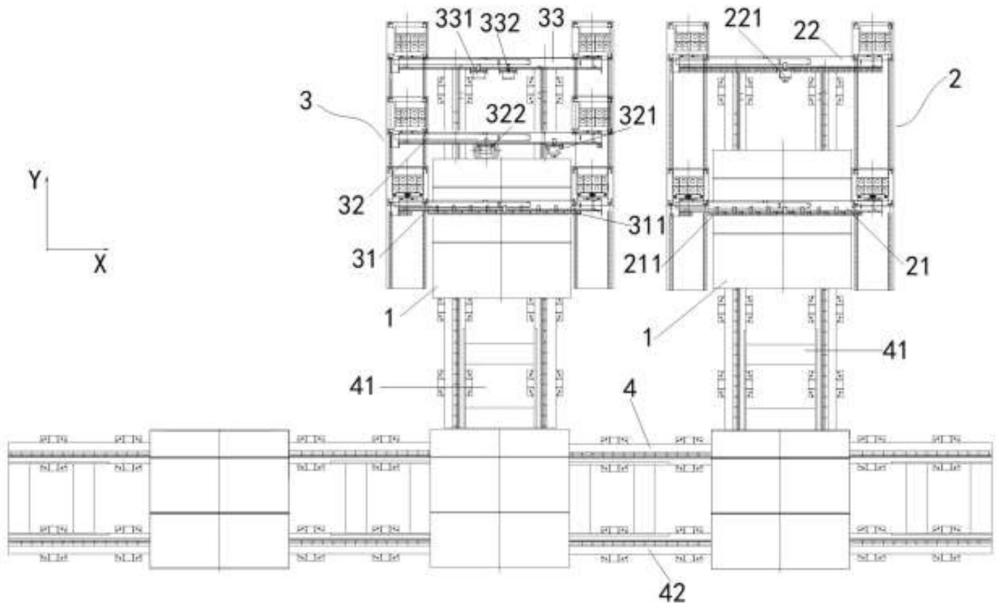

3、提供一种大型砂型增材制造装置,包括打印平台、基础砂打印单元和换砂打印单元;所述基础砂打印单元的第一打印位置和所述换砂打印单元的第二打印位置之间通过平台轨道连接;所述打印平台安装在所述平台轨道上并能够在两个打印位置之间移动;

4、所述基础砂打印单元包括第一铺砂梁和第一打印梁,所述第一铺砂梁设置于所述第一打印位置的上方,能够沿z向及y向位移,其上安装有第一铺砂头,所述第一铺砂头用于将基础砂粒逐层铺设在所述打印平台上;所述第一打印梁设置于所述第一打印位置的上方,能够沿y向位移,其上安装有能够沿z向及x向位移的第一喷胶装置,所述第一喷胶装置用于在所述第一铺砂头铺设的每一层基础砂粒上的预设打印区域内喷洒粘结剂,以形成单一基础砂粒打印层;

5、所述换砂打印单元包括第二铺砂梁、第二打印梁和换砂梁,所述第二铺砂梁设置于所述第二打印位置的上方,能够沿z向及y向位移,其上安装有第二铺砂头,所述第二铺砂头用于将基础砂粒逐层铺设在所述打印平台上;所述换砂梁设置于所述第二打印位置的上方,能够沿y向位移,其上安装有能够沿z向及x向位移的换砂吸砂头和换砂铺砂头,所述换砂吸砂头用于在所述第二铺砂头铺设的单层基础砂粒的预设换砂区域内将基础砂粒吸走,所述换砂铺砂头在每一层被吸走基础砂粒的所述预设换砂区域内铺设与基础砂粒不同的砂粒,形成含有不同类型砂粒的复合砂粒层;所述第二打印梁设置于所述第二打印位置的上方,能够沿y向位移,其上安装有能够沿z向及x向位移的第二喷胶装置,所述第二喷胶装置用于在所述复合砂粒层上的预设打印区域内喷洒粘结剂,以形成复合砂粒打印层。

6、进一步地,所述第二打印梁上还安装有能够沿z向及x向位移的刮砂头,所述刮砂头用于将所述换砂铺砂头在所述预设换砂区域内铺设的砂粒刮平,以形成均匀的单层砂粒。

7、进一步地,所述刮砂头安装在刮砂纵梁上,所述刮砂纵梁安装在所述第二打印梁上并能够沿x向位移;所述刮砂纵梁上设置有z向滑板、进给电机和丝杠,所述进给电机能够驱动所述丝杠带动所述z向滑板沿z向位移,所述z向滑板能够带动所述刮砂头沿z向位移;所述z向滑板上固定有主轴电机,所述主轴电机与所述刮砂头传动连接。

8、进一步地,所述刮砂头包括刮板套筒、刮砂主轴、升降机构、控制盘及控制电机;

9、所述刮板套筒为四层同轴套筒结构,由内至外依次为:主轴套筒、一号套筒、二号套筒和三号套筒;所述升降机构与所述刮板套筒连接,用于控制所述一号套筒、所述二号套筒和所述三号套筒在第一位置和第二位置之间的升降运动;位于第一位置时,所述一号套筒与所述主轴套筒传动连接,所述二号套筒与一号套筒传动连接,所述三号套筒与所述二号套筒传动连接;位于第二位置时,各套筒之间无法传动;所述刮砂主轴的上端与所述主轴电机传动连接,下端与所述主轴套筒传动连接;

10、所述升降机构包括液压回路,通过改变流体在所述液压回路内的走向进而控制所述一号套筒、所述二号套筒和所述三号套筒的升降;所述控制盘设置在所述刮板套筒的顶部,与液压流体源相连通;所述控制电机能够驱动所述控制盘转动,通过所述控制盘的转动改变流体在所述液压回路内的走向,进而控制套筒的升降。

11、进一步地,所述刮板套筒的各套筒底面分别设置有柔性刮板;所述一号套筒、所述二号套筒和所述三号套筒位于第一位置时,各套筒之间通过连接键和键槽的配合而传动连接,且各柔性刮板的下边缘位于同一平面;位于第二位置时,所述连接键与所述键槽之间脱离,进而使各套筒之间无法传动。

12、进一步地,所述升降机构还包括套筒型拉爪,所述套筒型拉爪为三层同轴套筒结构,由内至外依次为:一号拉爪、二号拉爪和三号拉爪,分别与一号套筒、二号套筒、三号套筒对应连接;每个拉爪上方均安装有顶压弹簧,每个拉爪与一个液压腔配合,所述液压腔与所述液压回路连通;所述液压回路向所述液压腔内加压时,其对应的拉爪被顶升,且拉爪对应的顶压弹簧被压缩;所述液压回路停止向所述液压腔加压时,所述顶压弹簧复位,对应的拉爪下降。

13、进一步地,所述升降机构还包括固定套体,所述固定套体为三层同轴套筒结构,由内至外依次为:一号固定套、二号固定套和三号固定套,分别与三个拉爪对应设置,所述液压回路设置在所述固定套体上;每个固定套上均设置有定位销、顶推弹簧和压力腔,所述顶推弹簧的一端连接在固定套上,另一端连接在定位销上;所述每个拉爪上均设有锁定孔,每个固定套上的压力腔和与该固定套对应的拉爪上的所述液压腔相连通,所述液压回路向所述液压腔和所述压力腔加压时,该拉爪上升的同时压力腔内的流体推动定位销移动,顶推弹簧被拉伸,当拉爪带动套筒上升到第二位置时,所述锁定孔与所述定位销的位置对应,所述定位销被推进所述锁定孔;所述液压回路停止向所述液压腔和所述压力腔加压时,所述顶推弹簧复位,所述定位销被拉出所述锁定孔。

14、进一步地,所述液压回路包括第一回路、第二回路和第三回路,分别位于一号固定套、二号固定套和三号固定套上,所述第一回路包括一个进液口和三个出液口,所述第二回路包括两个进液口和两个出液口,所述第三回路包括三个进液口和一个出液口;

15、所述控制盘的底面设有一个进液槽和一个出液槽;三个回路中,一个回路的进液口与进液槽的位置重合,且其出液口与出液槽的位置错开时,该回路对应的拉爪上升;一个回路的进液口与进液槽的位置错开,且其出液口与出液槽的位置重合时,该回路对应的拉爪下降;通过控制盘的转动来改变进液槽和出液槽的位置,从而控制三个拉爪的升降状态,进而控制三个套筒的升降状态。

16、进一步地,所述换砂吸砂头和所述换砂铺砂头均包括多层套接的圆筒型风罩,各层风罩下端的吸砂口由内至外依次增大,各风罩的吸砂口底边缘安装有双唇式密封圈;

17、外一层风罩相对于其相邻的内一层风罩可上下滑动并始终保持密封,在重力的作用下,外一层风罩的吸砂口底边缘位于其相邻的内一层风罩的吸砂口底边缘的下方;

18、外一层风罩上和与其相邻的内一层风罩上分别设有对应的卡接部,在外一层风罩被外力提升到对接位置时,所述卡接部接合,外一层风罩带动与其相邻的内一层风罩一起向上运动;在外一层风罩上升至临近对接位置时,外一层风罩的吸砂口底边缘的位置高于与其相邻的内一层风罩的吸砂口底边缘的位置。

19、进一步地,所述换砂吸砂头的每一层风罩的外侧壁上沿其周向均匀设有多个气源接头,风罩内侧壁与所述气源接头对应的位置上设有侧气孔,所述侧气孔的吹气使得风罩内形成环形气流;所述换砂吸砂头的最内层风罩顶部与主气管连通,所述主气管向上吸气,与所述环形气流共同作用,形成螺旋向上的气流;

20、所述换砂铺砂头的每一层风罩沿直径分为两部分,两部分的外侧壁的相对端分别设有一个气源接头,每部分风罩的内侧壁上设有沿周向分别设有多个气口,每个气口的吹气方向与上述分割两部分的直径方向垂直且倾斜向下;所述换砂铺砂头的最内层风罩顶部与铺砂管连通,所述铺砂管向下铺撒砂粒,砂粒在气口的扫风作用下进行粗铺平。

21、与现有技术比较本发明的有益效果在于:

22、1.本发明的大型砂型增材制造装置采用模块化设计,组装、维修和调整方便。

23、2.本发明的大型砂型增材制造装置设计基础砂打印单元和换砂打印单元,两单元之间可快速传递打印平台,单一品种砂粒的大部分通过基础砂打印单元快速加工,需要不同种类砂粒的复合层通过换砂打印单元进行加工,由此可同时加工两个复合砂型,且优化加工路径,大大挺高效率。

24、3.本发明的换砂打印单元,通过换砂吸砂头和换砂铺砂头定点换砂,采用套筒式结构来调整吸砂口口径大小,由内至外依次增大,各底沿安装双唇式密封圈,压在砂粒层上实现密封,并不破坏吸口外的砂层,各层之间安装两圈双唇式密封圈,唇片相对安装,紧贴侧壁,保证层间密封效果,在调整口径大小的过程中,外侧层上升,相邻内层套筒的底沿密封圈能够完全露出,压在砂粒层上保证密封效果。换砂吸砂头每层套筒都有6个吹气口,气流成回旋上升,配合吸砂吸力和风速,形成龙卷风效应,保证吸砂效果。换砂铺砂头在铺砂完成后使用两部分交叉交替吹气,实现扫风效应,实现粗铺平。

25、4.本发明的刮砂头在粗铺平完成后,使用回转刮砂板进行刮砂,根据铺沙口的大小选择刮板套筒大小,由控制电机和控制盘来控制刮板套筒的升降,进而改变刮板尺寸,完成换砂区域的细铺平。

- 还没有人留言评论。精彩留言会获得点赞!