一种具有低韧脆转变温度的高硅钢薄带及其制备方法与流程

本发明涉及金属材料制备领域,具体属于电工钢板的制备方法,特别是指一种无取向高硅钢薄板的制备方法。

背景技术:

1、在电力、电子及军工领域中,硅钢是一种磁性能相对优异且用量最大的金属软磁材料,常用来制造变压器、电动机、发电机及电器元件等,在国家发展和经济建设中硅钢具有极其重要的作用和地位。随着硅钢中的硅含量的提升,高硅钢在高频下的铁损更低,且具有极低的磁致伸缩系数,能够显著地降低噪音,常用于制造高速电机和高频变压器等,对节能减耗和降低噪音具有重要的意义。随着硅钢中的硅含量提升到4.5wt%,高硅钢材料基体内部会产生大量的铁硅共价键及大量的有序相,同时由于硅元素的固溶强化作用会使高硅钢材料既硬又脆,导致制备加工极其困难。

2、近年来,有关轧制法制备高硅钢已取得了一定的进展,高硅钢薄板轧制法制备的关键性难题在于如何通过合适的温轧工艺获得无序态组织来提升高硅钢薄板的塑性,而高硅钢薄板温轧温度的确定是温轧工艺制定的重中之重,其主要取决于薄板的韧脆转变温度。而高硅钢的室温脆性导致了较高的韧脆转变温度,在轧制过程中容易产生裂纹,极大的影响钢材成材率。在体心立方金属材料中,韧-脆转变是一种常见的力学行为。在低于临界温度,也就是韧-脆转变温度之下,体心立方金属会发生由塑性变形向解理-脆性破坏的突然变化,因此限制了其可加工和使用的温度区间。

3、目前,关于钢的低温韧性提高技术,如专利cn102212760a公开的一种高韧性超高强度钢、cn104195428a公开的一种含v低碳高强5ni钢中厚板及其制造方法等,采用的是高ni成分体系来获得高韧性;专利cn100482839c公开的获得超细晶粒钢的方法、cn101886221a公开的微合金超细晶粒热轧钢板及其生产方法等,采用的是微合金化工艺,利用超细晶粒来得到高的低温韧性;专利cn101984119a公开的nv-f690超高强度船板钢的制备方法、cn101880831a公开的一种高强度高韧性低合金耐磨钢的制造方法等,则采用的是亚温淬火工艺得到铁素体软相来提高韧性。

4、上述采用添加ni等贵重合金元素来提高低温韧性等级,或是采用复杂热处理工艺来获得高韧性,从而降低韧脆转变温度,这些方法均增加钢板的生产成本,同时多出的热处理工艺使得生产效率降低。此外,上述技术也不适用于高硅钢薄带的制备。

技术实现思路

1、有鉴于此,本公开提供了一种具有低韧脆转变温度的高硅钢薄带及其制备方法,解决高硅钢由于具有较高的韧脆转变温度,导致轧制过程中容易产生裂纹,极大的影响钢材成材率的问题。

2、本发明的具有低韧脆转变温度的高硅钢薄带制备方法,其合金元素及工艺设计理由如下:

3、(1)金属材料的晶粒尺寸与其发生解理断裂的抗力存在着紧密的联系,晶粒越细小,则位错塞积的数量就会大幅度的减小,从而减少材料内部应力集中,降低解理断裂发生的几率及材料的韧脆转变温度,最终起到提高材料韧性的作用。因此,本发明从控制高硅钢合金试样的晶粒尺寸入手,获得细小的晶粒,进而降低韧脆转变温度、减小带材轧制难度,从理论上具有可行性。

4、(2)邵元智,顾守仁,陈南平.硼在体心立方结构fe_3(sial)中的分布及其对脆性的改善[j].金属学报,1991,27(2).;杨琨,梁永锋,叶丰,等.nb微合金化fe14si2高硅钢温轧板织构演变规律[j].金属学报,2013(11):1411-1415.等文献指出,利用b、nb等元素的微合金化,会使b、nb等元素以析出相的形式存在,钉扎晶界迁移,从而有效地细化晶粒,降低脆韧转变温度并提升高硅钢的加工性能,同时b、nb元素还能够提高晶界的结合力并抑制有序相的形成,因此在一定程度上能够提升高硅钢的加工性能;

5、(3)mn元素能够提升电阻率,对硅钢的磁性能是有利元素。此外,毛卫民,杨平.电工钢的材料学原理中的4.1.5节;何忠志,赵宇,罗海文.电工钢的5.2.3节,分别指出了由于mn元素能够扩大γ相区,使γ→α相变速度减慢,能够改善高硅钢的热轧塑性和热轧板组织,提升其加工性能。

6、(4)由于si含量为6.5wt%(原子百分比12.14at%)的高硅电工钢在约770℃以上时为a2(αfe,bcc)无序结构,合金在770℃左右发生a2结构→b2(α2,cuzn型,fesi,pm3m)有序结构的转变,在600℃左右发生b2结构→d03(α1,fe3si,fm3m)有序结构的转变,所以本发明通过将高硅钢在有序-无序的转变温度以上加热,使基体无序化,再通过快速冷却来抑制基体内有序相的恢复,将低有序度的板材进行温轧能够提升高硅钢的温轧加工性能。此外,在温轧过程时,高硅钢在形变诱导无序的作用下,降低了基体内的有序度,提升了高硅钢的加工性能,从而制备出表面质量良好的高硅钢薄带。

7、基于上述设计理由,为实现上述发明目的,第一方面,本发明提供的具有低韧脆转变温度的高硅钢薄带制备方法,包括:

8、高硅钢热轧板化学成分设计,所述高硅钢热轧板的化学成分,以重量百分比计,其组成包括:

9、si:4.5%~7.0%,b:0.003%~0.04%,nb:0.004%~0.48%,mn:0.05%~0.17%,c:0.002%~0.015%,n:0.002%~0.01%,s:0.002%~0.01%,p:0.002%~001%,余量为铁和不可避免的杂质。

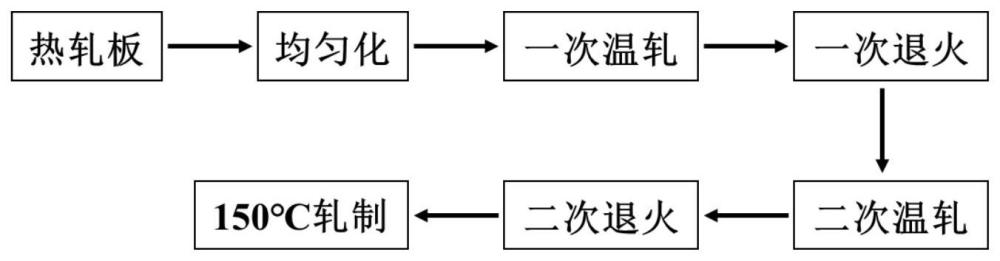

10、在本公开及可能的实施例中,所述制备方法还包括:

11、均匀化处理步骤;

12、所述均匀化处理是在850℃~1000℃的温度条件下,对所述高硅钢热轧板进行0.5h~2h的均匀化处理。

13、在本公开及可能的实施例中,所述制备方法还包括:

14、温轧配合退火处理工艺;

15、在所述工艺中,通过温轧降低高硅钢的有序度,通过退火处理避免温轧后的无序化结构发生有序恢复。

16、在本公开及可能的实施例中,根据高硅钢热轧板的厚度确定温轧和退火次数;

17、基于所述厚度为2mm~4mm的高硅钢热轧板,采用两次温轧配合两次退火处理工艺。

18、在本公开及可能的实施例中,针对所述厚度为2mm~4mm的高硅钢热轧板进行一次温轧时,设置温轧温度为350℃~600℃,道次压下量为10%~30%,总压下量为30%~80%,道次间回炉补温为0.5min~2min,经过所述一次温轧后所述厚度为0.8mm~1.4mm。

19、在本公开及可能的实施例中,进行一次退火时,设置退火温度为750℃~1000℃,保温时间为0.5h~2h,冷却方式为油冷。

20、在本公开及可能的实施例中,进行二次温轧时,设置温轧温度为250℃~500℃,道次压下量为10%~30%,总压下量为37.5%~78.5%,经过所述二次温轧后所述厚度为0.30mm~0.50mm。

21、在本公开及可能的实施例中,进行二次退火时,设置退火温度为750℃~1000℃,保温时间为0.5h~2h,冷却方式为油冷。

22、在本公开及可能的实施例中,对二次退火后的高硅钢板在150℃~300℃的温度下轧制,得到所述高硅钢薄带,所述轧制的道次压下量为10%~30%,总压下量为33.3%~90%,所述高硅钢薄带的厚度为0.05mm~0.20mm。

23、第二方面,本公开所述的具有低韧脆转变温度的高硅钢薄带,是根据第一方面所述方法制得。

24、本发明具有如下有益效果:

25、(1)本发明的制备方法能够降低高硅钢在轧制时的韧脆转变温度,所以在加工变形时,不易形成位错塞积和应力集中,裂纹扩展速度很慢;在材料受外力作用时,具有足够的变形能力,从而有效地提升高硅钢的加工性能和表面质量;

26、(2)本发明所提供的方法中,在450~770℃退火时,会发生有序相变,相变后产生的有序相会使高硅钢的加工性能下降;所以退火能够在避免温轧无序化结构发生有序恢复的基础上降低或消除带材残余应力,有效减轻后续轧制边裂,提高成材率;

27、(3)由于高硅钢通过常规轧制很难达到很薄的规格,硅钢的厚度越薄,它的铁损会越低,而根据本发明的工艺能够成功制备出0.05~0.20mm厚且表面质量良好的高硅钢薄带;

28、(4)由于高硅钢的轧制极其困难,本发明通过温轧和退火等工艺能够提升材料的加工性能,能够控制材料的厚度和宽度,且在板材在轧制过程中无边裂产生,所以本发明方法允许更精确地控制高硅钢薄带的性能和结构,以获得更一致的产品,而这将有助于提高产品的质量、可靠性和一致性;

29、(5)根据本发明方法制备高硅钢时,在每个工艺过程中均无边裂,因此后续的加工过程不需要对材料切边处理;若韧脆转变温度高,在轧制时则需要更高的温度,而本发明的韧脆转变温度低,则不需要很高的温度进行轧制;因此本发明可以有效减少废料和能源消耗,降低对环境造成的影响,有助于提高生产过程的可持续性,由于更高效的生产方式,可以更灵活地生产不同规格和牌号的高硅钢薄带,满足不同客户需求,增加市场份额。

- 还没有人留言评论。精彩留言会获得点赞!