一种金属加工打磨装置及加工方法与流程

本发明属于金属加工打磨,尤其涉及一种金属加工打磨装置及加工方法。

背景技术:

1、金属材料一般是指工业应用中的纯金属或合金,自然界中大约有七十多种纯金属,其中常见的有铁、铜、铝、锡、镍、金、银、铅和锌等等,而合金常指两种或两种以上的金属或金属与非金属结合而成,且具有金属特性的材料,金属材料在加工的过程中,通过会对金属材料进行切割,钻孔,磨边和打磨等。

2、公开号为cn114750035a的中国发明专利,公开了一种用于金属件加工打磨装置及打磨方法,涉及到金属加工技术领域,其打磨装置包括打磨台和打磨台顶部滑动连接的打磨机,所述打磨台的底部栓接有收集罩,所述收集罩内部顶端的两侧均转动连接有主动轮,所述主动轮的内部传动连接有传动带,所述传动带的前侧和后侧均滑动连接有引导轮,所述传动带的内部传动连接有被动轮,所述被动轮的轴心处固定套接有转杆,所述转杆远离收集罩的一端固定套接有扇叶。

3、但是上述专利存在以下不足之处:

4、1、上述专利通过驱动结构驱动两个扇叶可以将打磨产生的金属碎屑碎屑和粉尘吹拂吸附至收集罩,从而方便后续对金属碎屑和粉尘进行清理,但是金属打磨时需要添加冷却液降温,之后冷却液和金属碎屑会混合并粘附在装置表面,只通过风扇进行吹拂和吸附对冷却液和金属碎屑的混合物清理效果较差;

5、2、上述专利通过驱动弧形底往复冲击收集罩底部,从而时使金属碎屑和粉延伸弧形的收集罩掉落至收集箱内被收集,但是金属打磨时需要添加冷却液降温,之后冷却液和金属碎屑会混合并粘附在收集罩表面,因此通过驱动弧形底往复冲击收集罩底部的方式不能高效的对金属碎屑进行收集;

6、3、上述专利中的驱动结构,结构较为复杂且裸露在装置内部,因此长时间使用后其驱动结构内部容易进入金属碎屑,从而使驱动结构的磨损加速从而降低装置的使用寿命。

技术实现思路

1、本发明提供一种金属加工打磨装置及加工方法,旨在解决上述背景技术中提及的上述专利只通过风扇进行吹拂和吸附对冷却液和金属碎屑的混合物清理效果较差,以及上述专利中的驱动结构,结构较为复杂且裸露在装置内部,因此长时间使用后其驱动结构内部容易进入金属碎屑,从而使驱动结构的磨损加速从而降低装置的使用寿命的问题。

2、本发明提供一种金属加工打磨加工方法,包括以下步骤:

3、s1.工件放置,首先对打磨结构进行抬升,以避免打磨结构阻挡了安装仓以及第一挡板的顶部,之后将第二挡板与第一挡板分离以扩大安装仓顶部的开口面积,最后将工件放置在安装仓内周的放置板上;

4、s2.工件固定,将工件放置在放置板上时,如果工件为圆形则将工件放置在放置板的中心位置,如果工件为矩形,则在将工件放置在放置板中心同时,将工件的边沿与夹持杆对齐,之后通过启动夹持机构对工件进行固定;

5、s3.工件打磨,通过升降结构驱动打磨结构下降,进而使打磨轮的底部与工件顶部相抵,之后启动打磨机构后通过旋转的打磨轮对工件的顶部进行打磨,工件打磨完成后通过升降结构驱动打磨结构上升,并解除对工件的固定,并将工件取出。

6、s4.装置清理,通过升降结构驱动打磨结构下降,在上述过程中通过打磨结构中旋转的清理刷对安装仓的内周进行刷洗,同时通过打磨结构中的清理环在下降时对安装仓内周的金属碎屑和冷却液向安装仓底部刮除清理,当收集结构内的滤网内的金属碎屑过多时需要将筛网取下清理。

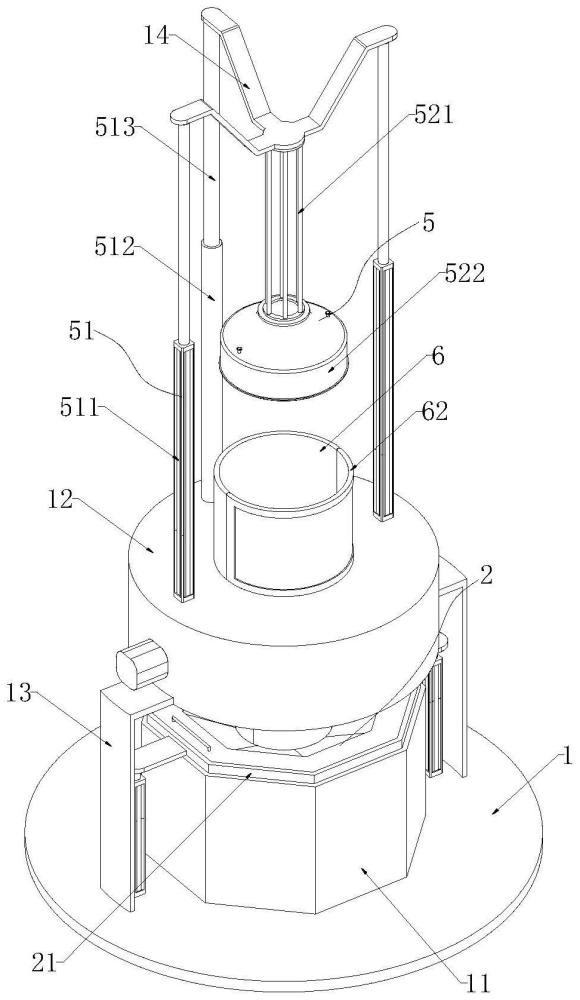

7、优选的,包括底座,所述底座顶部固定连接有收集槽,所述收集槽顶部设有安装仓,所述收集槽与安装仓之间设有支撑杆,所述支撑杆数量设为两个,两个所述支撑杆底部均与底座固定连接,两个所述支撑杆顶部均与安装仓外壁固定连接,所述收集槽内部设有用于对使用后冷却液进行收集的收集机构;

8、所述安装仓设为环形,所述安装仓内部设有用于对工件进行夹持固定的夹持机构,所述安装仓内周还设置有用于对工件进行放置的放置机构;

9、所述安装仓顶部设有安装架,所述安装架底部设有用于对工件进行打磨的打磨机构。

10、优选的,所述收集机构包括分隔框,所述分隔框设置于收集槽内部,所述分隔框外壁与收集槽相贴合,所述分隔框与收集槽滑动连接,所述分隔框两侧均固定连接有延伸板,两个所述延伸板与底座之间均设有第一电动推杆,两个所述第一电动推杆底部均与底座固定连接,两个所述第一电动推杆输出端分别于两个延伸板固定连接,所述分隔框顶部固定连接有密封圈,所述密封圈与安装仓底部相匹配;

11、所述分隔框内壁固定连接有限位框,所述限位框上方设有收集罩,所述收集罩设为漏斗状,所述收集罩内侧设有筛网,所述收集罩外壁与分隔框内壁滑动连接,所述收集罩顶部两侧均固定连接有握把;

12、通过启动两个第一电动推杆伸出,可以分别通过两个延伸杆带动分隔框向上移动,直至分隔框顶部的密封圈与安装仓底部相抵,此时安装仓与收集槽之间被分隔框完全密封,从而可以避免安装仓从底部排出的金属碎屑和冷却液溅射至收集槽外侧;

13、当安装仓从底部排出金属碎屑和冷却液时,其中冷却液会滴落至收集罩内并沿着漏斗状的收集罩流动并通过收集罩中部的筛网进入收集槽内,其中金属碎屑会随着冷却液的流动被裹挟并通过漏斗状的收集罩流动并被收集罩中部的筛网所阻拦;

14、当需要对收集罩中部的筛网进行清理时,通过启动两个第一电动推杆收缩,可以分别通过两个延伸杆带动分隔框向下移动,直至分隔框底部收缩至收槽内,此时收集槽与安装仓之间不再被密封,此时通过收集罩两端的握把可以将收集罩于分隔框内取出,从而方便对收集罩表面以及筛网内的金属屑进行清理。

15、优选的,所述放置机构包括放置板,所述放置板设置于安装仓内周,所述放置板避免开设有多个漏液槽,所述放置板底部设有多个固定块,多个所述固定块侧壁均与安装仓内周固定连接,多个所述固定块顶部均固定连接有安装筒;

16、所述安装筒内部滑动设置有滑块,所述滑块底部设有复位弹簧,所述复位弹簧底部与安装筒内壁相抵,所述复位弹簧顶部与滑块相抵,所述滑块顶部固定连接有抵杆,所述抵杆顶部贯穿安装筒设置,所述抵杆与安装筒滑动连接,所述抵杆顶部与放置板固定连接;

17、将需要打磨的工件放置在放置板的顶部,在打磨结构底部的打磨轮与工件的顶部相抵时,此时工件因为顶部受压会带动放置板向下移动,同时放置板会同时带动多个抵杆向下移动,抵杆向下移动时会通过滑块挤压并压缩复位弹簧,因此通过上述结构,可以避免打磨轮与工件贴合时,工件和打磨轮承受过大压力而在打磨过程中造成对工件或打磨轮的损坏,且复位弹簧始终回弹会始终通过放置板将工件与打磨轮表面相抵,从而有利于提高对工件表面的打磨效果,放置板表面的漏液槽可以让冷却液和金属碎屑通过放置板,从而使金属碎屑和冷却液能过通过安装仓的内周。

18、优选的,所述夹持机构包括限位槽、第一步进电机和第一转动环,所述限位槽贯穿安装仓内周设置,所述限位槽数量设为多个;所述限位槽内部滑动设置有夹持杆,所述夹持杆端部开设有螺纹槽,所述螺纹槽端部螺纹连接有螺纹杆,所述螺纹杆远离螺纹槽的一端与安装仓内壁转动连接,所述螺纹杆外周固定连接有从动齿轮;

19、所述第一步进电机侧壁与安装仓外壁固定连接,所述第一步进电机输出端部固定连接有主动齿轮,所述主动齿轮设置于安装仓内部;

20、所述第一转动环设置于安装仓内部,所述第一转动环内周与安装仓内壁转动连接,所述第一转动环底部固定连接有第一齿环,所述第一转动环顶部固定连接有第二齿环,所述第一齿环与主动齿轮啮合连接,所述第二齿环顶部与多个从动齿轮啮合连接;

21、通过启动第一步进电机可以带动主动齿轮旋转,同时主动齿轮会通过第一齿环带动转动环旋转,且转动环在转动的同时会通过第二齿环同时且同步带动与其啮合的多个第二齿轮旋转,第二齿轮在旋转的同时会带动螺纹杆旋转,且与螺纹杆螺纹连接的夹持杆为矩形被限位槽限位无法自传,因此通过螺纹杆的旋转,可以带动夹持杆于限位槽内滑动,通过控制第一步进电机的旋转方向,可以控制夹持杆于限位槽内伸出或收缩;

22、因此通过上述结构可以通过第一步进电机驱动多个夹持杆同步伸出或收缩,进而对放置在放置板上的工件进行夹持固定;

23、对于圆形工件的夹持,装置在设置时可以设置三个及以上的夹持杆,从而可以将圆形固定件固定在放置板的中心;

24、对于正方形的工件的夹持,装置在设置时可以设置四个夹持杆,从而可以将正方形工件固定在放置板的中心;

25、对于除正方形之外的矩形工件的夹持,装置在设置时可以设置两个夹持杆,从而可以对除正方形之外的矩形进行固定;

26、夹持杆在对工件进行固定时会于限位槽内伸出,此时若是在夹持杆表面粘附了冷却液或金属碎屑,在夹持杆收缩至限位槽内部时,夹持杆表面的金属碎屑和冷却液会被限位槽的边沿刮除,因此可以避免冷却液或金属碎屑粘附在夹持杆表面或进入夹持机构内部,从而有利于提高装置的使用寿命。

27、优选的,所述打磨机构包括用于对安装架高度进行调节的升降结构,以及对金属金属工件进行打磨且可以对安装仓内周进行清理的打磨结构。

28、优选的,所述升降结构包括第二电动推杆和稳定套筒,所述第二电动推杆数量设为两个,两个所述第二电动推杆底部均与安装仓固定连接,两个所述第二电动推杆输出端均与安装架固定连接;

29、所述稳定套筒底部与安装仓固定连接,所述稳定套筒端部滑动设置有稳定杆,所述稳定杆顶部与安装架固定连接;

30、通过启动第二电动推杆伸出,可以带动安装架和打磨结构向上提升,通过启动第二电动推杆收缩,可以带动安装架和打磨结构向下移动,其中通过稳定套筒对稳定杆的限位,可以通过稳定杆对安装架和打磨结构进行限位,从而避安装架和打磨结构在升降的过程中产生晃动。

31、优选的,所述打磨结构包括连接架,所述连接架顶部与安装架固定连接,所述连接架底部固定连接有防护罩,所述防护罩内部设有第二步进电机,所述第二步进电机顶部与防护罩内壁固定连接,所述第二步进电机输出轴固定连接有打磨轮,所述防护罩顶部两侧贯穿设置有冷却液喷头;

32、所述防护罩内壁转动连接有第二转动环,所述第二转动环与第二步进电机输出轴之间固定连接有多个连接杆,所述第二转动环下方设有清理环,所述清理环外周与安装仓内周相贴合,所述清理环与第二转动环之间设有多个安装杆,多个所述安装杆顶部均与第二转动环固定连接,多个所述安装杆底部与清理环之间均通过螺栓固定连接;

33、所述清理环底部固定连接有清理刷,所述清理刷设为环形,所述清理刷与安装仓内周相匹配;

34、通过升降结构可以带动连接架、防护罩、第二步进电机以及打磨轮同步向下移动,直至打磨轮的底部与工件的顶部相抵,此时通过启动第二步进电机可以带动打磨轮旋转,从而可以对工件的顶部进行打磨,同时两个冷却液喷头在与泵入冷却液的装置连通后,可以喷射冷却液对工件表面进行降温;

35、在完成对工件的打磨并取出工件后,通过升降结构带动连接架、防护罩、第二步进电机以及打磨轮同步向下移动的同时,启动第二步进电机,第二步进电机的输出轴会通过连接杆带动第二转动环旋转,同时转动环会通过多个安装杆带动清理环以及清理刷旋转,因此在打磨结构向下移动的同时通过旋转的清理刷可以对安装仓的内周进行清理,通过清理环可以对安装仓内周残留的冷却液和金属碎屑进行刮除清理,且在清理环和清理刷磨损后通过拧出螺栓可以将清理环和清理刷取出更换;

36、且在对金属件进行打磨时,防护罩和清理环对安装仓内周的顶部完成密封,因此打磨时喷射的冷却液和产生的金属碎屑只能通过安装仓内周的底部排出,从而可以避免冷却液和金属碎屑散落到装置的外部。

37、优选的,所述安装仓顶部固定连接有第一挡板,所述第一挡板设为半圆形,所述第一挡板两端均开设有插槽,所述第一挡板一侧设有第二挡板,所述第二挡板设为半圆形,所述第二挡板两端均固定连接有插杆,两个所述插杆分别于两个插槽相对应,所述第二挡板表面设置有观察窗;

38、两个所述插槽内均设有第一磁铁,两个所述插杆端部均固定连接有第二磁铁,两个所述第一磁铁分别于两个第二磁铁向对应;

39、通过将第二挡板两端的插杆插入至第一挡板两端的插槽内,可以将第二挡板固定在第一挡板一侧,从而时第一挡板与第二挡板组合成为一个环形的遮挡结构,从而可以将长度更高的工件放置在安装仓的内周,从而有利于提高装置的适用范围,且通过将第二挡板拆除时,可以便将工件放置进安装仓的内周;

40、上述结构中通过第二挡板表面的观察窗可以对打磨的工件进行观察,通过插杆端部的第二磁铁与插槽内的第一磁铁的磁吸固定,可以避免插杆因为轻微的碰撞于插槽内脱出,从而就有利于提高第二挡板与第一当挡板固定时的稳定性。

41、与现有技术相比,本发明的有益效果是:本发明的一种金属加工打磨装置及加工方法:

42、1、装置在对工件进行打磨时,通过防护罩可以对安装仓内周的顶部完成密封,从而使打磨产生的冷却液和金属碎屑完成无法通过安装仓的顶部飞溅排出,安装仓内周的底部在排出冷却液和金属碎屑至收集槽内时,通过升降的分隔框可以对安装仓与收集槽之间间隙完成密封,从而时打磨产生的金属碎屑完成无法通过安装仓的底部飞溅排出,因此通过这样的方式可以避打磨产生的金属碎屑和冷却液散布至装置的外部,从而方便对金属碎屑和冷却液进行清理。

43、2、在对工件进行打磨时,工件所放置的安装仓的内周为圆形结构,同时配合可升降的旋转的清理环和清理刷可以方便对安装仓的内周的金属碎屑和清理液进行刷洗和刮离,从而有利于提高对安装仓的清理效率。

44、3、通过设置夹持机构可以对放置在安装仓内周的工件夹持固定,且在使用时夹持杆在对工件进行固定时会于限位槽内伸出,此时若是在夹持杆表面粘附了冷却液或金属碎屑,在夹持杆收缩至限位槽内部时,夹持杆表面的金属碎屑和冷却液会被限位槽的边沿刮除,因此可以避免冷却液或金属碎屑粘附在夹持杆表面或进入夹持机构内部,从而有利于提高装置的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!