一种结构件智能打磨方法、装置、设备及存储介质与流程

本技术涉及飞机制造,尤其涉及一种结构件智能打磨方法、装置、设备及存储介质。

背景技术:

1、打磨在工业领域是一种常见的零件再加工手段,是保证产品质量,尤其是表面光洁度、平整度的有效方法。在航空航天领域,所加工的各种结构件由于边缘较锋利、同时可能存在加工质量不满足工艺或是检验要求等问题,因此航空结构件通常都需要进行打磨。

2、然而在航空航天领域,现有的结构件打磨方式仍然是以人工打磨手段为主,打磨效率低。

技术实现思路

1、本技术的主要目的在于提供一种结构件智能打磨方法、装置、设备及存储介质,旨在减少打磨过程中的人为介入,提高结构件的打磨效率。

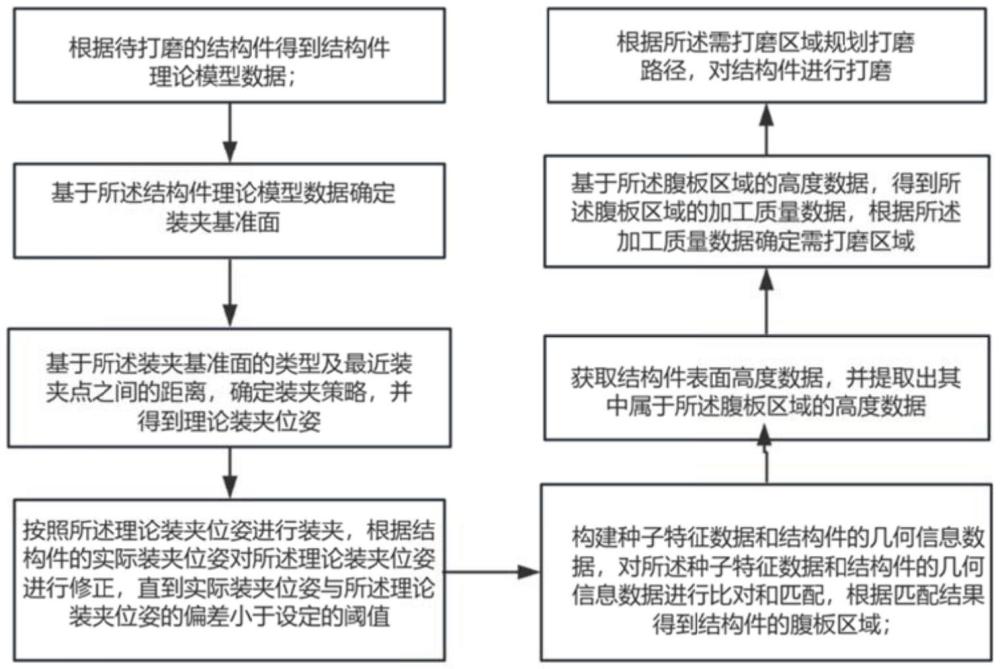

2、为实现上述目的,本技术提供一种结构件智能打磨方法,包括步骤:

3、根据待打磨的结构件得到所述结构件的理论模型数据;

4、基于所述理论模型数据确定装夹基准面;

5、基于所述装夹基准面的类型及距离最近的相邻装夹点之间的距离,得到理论装夹位姿;

6、按照所述理论装夹位姿进行装夹,并根据结构件的实际装夹位姿对所述理论装夹位姿进行修正,直到实际装夹位姿与所述理论装夹位姿的偏差小于设定的阈值;

7、构建种子特征数据,并基于所述理论装夹位姿构建结构件的几何信息数据,对所述种子特征数据和结构件的几何信息数据进行比对和匹配,根据匹配结果得到结构件的腹板区域;所述种子特征数据包括腹板特征数据;

8、获取所述结构件的表面高度数据,并提取出属于所述腹板区域的目标表面高度数据;

9、基于所述目标表面高度数据,得到所述腹板区域的加工质量数据,根据所述加工质量数据确定需打磨区域;

10、根据所述需打磨区域规划打磨路径,并根据所述打磨路径对结构件进行打磨。

11、可选的,所述基于所述结构件理论模型数据确定装夹基准面,包括步骤:

12、基于所述结构件理论模型数据,得到结构件中所有独立的面slice(i),其中i表示面对应的标号;

13、以每个slice(i)的法向方向分别构建投影平面;

14、判断所有投影平面在三维空间中的空间平行关系,若存在互相平行的投影平面,则对与之对应的slice(i)进行特征标记,标记为f-s(α,β,γ,j,size,array[]),其中,α,β,γ表示投影平面所在空间的方位信息,j表示对应的slice面,size表示与投影平面平行的所有slice面在投影平面的投影面积,array[]表示具有平行关系的投影平面对应i的集合;

15、处理完所有的slice(i)得到一组set特征标记数据f-s(α,β,γ,j,size,array[]);对所有的size(j)进行排序,按排序计算每一个size(j)对应的array[]中有共面关系的slice的面积,取其中面积最大的数值为存入f-s中,替换对应size的值,并删除array[]中其余除面积最大的数值对应的i;

16、对新生成的一组f-s(α,β,γ,j,size,array[]),将size(j)进行排序,找到最大size对应的array[],array[]中的i所对应的面即为打磨装夹时与工装接触的装夹基准面。

17、可选的,所述基于所述装夹基准面的类型及距离最近的相邻装夹点之间的距离,得到理论装夹位姿,包括步骤:

18、按以下方式确定装夹策略:以实际加工过程中距离最近的相邻装夹点之间的距离作为装夹距离;若装夹基准面为平面,则按照装夹距离,采用装夹点均布的真空吸附装夹;若装夹基准面为边条,则按照装夹距离,采用装夹点均布的虎钳夹持进行装夹;若在装夹基准面为平面与边条,则按照装夹距离,采用装夹点均布的真空吸附装夹,同时用点阵限位器定位;

19、基于所确定的装夹策略和所述装夹基准面,得到结构件装夹后的理论装夹位姿。

20、可选的,所述按照所述理论装夹位姿进行装夹包括:

21、制作掩膜,按照理论装夹位姿在掩膜的矩阵中生成对应的数值,不同数值对应不同颜色,以生成理论装夹影像,采用光学投射将理论装夹影像映射在机床的工作台上,按照理论装夹影像进行装夹。

22、可选的,所述根据结构件的实际装夹位姿对所述理论装夹位姿进行修正,直到实际装夹位姿与所述理论装夹位姿的偏差小于设定的阈值,包括步骤:

23、装夹完成后,通过图像采集设备获取结构件装夹图像;

24、基于所述装夹图像,通过图像识别算法检测结构件的实际装夹位姿;

25、将所述实际位姿与所述理论装夹位姿进行比对,得到装夹数据偏差;

26、判断所述装夹数据偏差是否小于设定的阈值,若否,则根据装夹数据偏差对理论装夹位姿进行修正,再次进行比对,循环迭代直到装夹数据偏差小于设定的阈值。

27、可选的,所述构建种子特征数据和结构件的几何信息数据,对所述种子特征数据,并基于所述理论装夹位姿构建结构件的几何信息数据进行比对和匹配,根据匹配结果得到结构件的腹板区域,包括步骤:

28、基于所述理论装夹位姿构建结构件的几何信息数据,基于所述几何信息数据之间的空间拓扑连接关系得到第一矩阵;

29、构建种子特征数据,并基于所述种子特征数据之间的空间拓扑连接关系得到第二矩阵;所述种子特征数据包括腹板特征数据;

30、对所述第一矩阵和所述第二矩阵进行比较和匹配,根据匹配结果得到结构件的腹板区域。

31、可选的,所述构建结构件的几何信息数据,基于所述几何信息数据之间的空间拓扑连接关系得到第一矩阵,包括步骤:

32、构建结构件的几何信息,表示为:

33、

34、其中,n表示几何元素数量;tdata表示结构件几何元素数据;tap表示结构件的第p个几何元素;p与q均表示几何元素;dpq表示结构件的几何元素之间的空间关系数据;tdp表示结构件的第p个几何元素所对应属性。

35、构建每一个几何元素与其他几何元素之间的空间拓扑连接关系,所述空间拓扑连接关系包含邻接关系、位置关系、约束关系,形成所述第一矩阵:

36、

37、其中,ap,q表示第p个元素与第q个元素之间的拓扑关系;

38、所述构建种子特征数据,并基于所述种子特征数据之间的空间拓扑连接关系得到第二矩阵,包括步骤:

39、构建每一个种子面对应的特征数据,所述种子面包括腹板、侧壁和孔;

40、得到每一个种子面对应的空间拓扑连接关系,形成所述第二矩阵。

41、可选的,所述获取结构件表面高度数据,并提取出属于所述腹板区域的目标表面高度数据,包括步骤:

42、获取所述腹板区域的几何中心坐标ph(x,y),其中,h表示对应的腹板编号,(x,y)表示相对于工作台的坐标数据,并基于蚁群算法得到数据获取路径;

43、采用传感器按数据获取路径移动,获取腹板表面高度数据set(h);

44、通过数值模拟软件得到每一个所述腹板区域的轮廓边界数据,将所述轮廓边界数据投影为具有二维属性信息的投影数据;结合投影数据与所述set(h)在二维空间中的对应关系,得到所述set(h)中腹板区域的边界,去掉所述set(h)中位于所述边界以外的数据,得到目标表面高度数据f-set(h)。

45、可选的,所述基于所述目标表面高度数据,得到所述腹板区域的加工质量数据,根据所述加工质量数据确定需打磨区域,包括步骤:

46、对所述f-set(h)进行区域拆分,得到每一个腹板区域对应的拆分数据f-setm(h),m表示对应的腹板区域编号;

47、对所述拆分数据f-setm(h)中每一个非零数值进行从大到小排序,得到最小值vmix,将所述f-setm(h)中非零的所有数值减去最小值vmix,得到f1-setm(h);f1-setm(h)中每个数值对应的小数位数记为numm,将f1-setm(h)中所有数值乘以10^numm,得到f2-setm(h);

48、设定数据映射区间[dmin,dmax],区间内的数为正整数;

49、基于等尺度差异将f2-setm(h)的数值映射至[dmin,dmax]区间,映射时,f2-setm(h)中的最小值与dmin对应,f2-setm(h)中的最大值与dmax对应,中间其他数值由等尺度映射对应;映射后得到数据m-setm(h);

50、将所述数据m-setm(h)进行卷积,得到中心数据点在左侧、右侧、上侧和下侧方向上的差异数据,分别记为n1、n2、n3、n4,所述中心数据点包括二维m-setm(h)中的所有数据点,对n1、n2、n3、n4分别计算绝对值,再对绝对值求和;得到结果数据r-setm(h);

51、计算每个所述腹板区域的r-setm(h)和设定的标准值之差,得到加工质量数据,统计加工质量数据的绝对值大于零的点位数量,若点位数量大于设定的允许值,则该腹板区域为需打磨区域。

52、可选的,所述根据所述需打磨区域规划打磨路径,并根据打磨路径对结构件进行打磨,包括步骤:

53、根据所述需打磨区域,基于a*算法建立全局规划器,并以最短打磨头移动路径进行约束,遍历各个需打磨区域;在每个需打磨区域中,以全覆盖“回”字形进行路径规划,按照规划的路径对所述结构件进行打磨。

54、基于同一发明构思,本技术还提供一种结构件智能打磨装置,所述装置包括:

55、装夹位姿建生成模块,用于根据待打磨的结构件得到所述结构件的理论模型数据;基于所述理论模型数据确定装夹基准面;基于所述装夹基准面的类型及最近装夹点之间的距离,得到理论装夹位姿;

56、装夹位姿建修正模块,用于按照所述理论装夹位姿进行装夹,并根据结构件的实际装夹位姿对所述理论装夹位姿进行修正,直到实际装夹位姿与所述理论装夹位姿的偏差小于设定的阈值;

57、腹板区域识别模块,用于构建种子特征数据,并基于所述理论装夹位姿构建结构件的几何信息数据,对所述种子特征数据和结构件的几何信息数据进行比对和匹配,根据匹配结果得到结构件的腹板区域;

58、需打磨区域识别模块,用于获取所述结构件的表面高度数据,并提取出其中属于所述腹板区域的目标表面高度数据;基于所述目标表面高度数据,得到所述腹板区域的加工质量数据,根据所述加工质量数据确定需打磨区域;

59、打磨模块,用于根据所述需打磨区域规划打磨路径,并根据所述打磨路径对结构件进行打磨。

60、基于同一发明构思,本技术还提供一种电子设备,所述电子设备包括:

61、存储器,用于存储计算机可执行指令或者计算机程序;

62、处理器,用于执行所述存储器中存储的计算机可执行指令或者计算机程序时,实现上述的结构件智能打磨方法。

63、基于同一发明构思,本技术还提供一种计算机可读存储介质,存储有计算机可执行指令,所述计算机可执行指令被处理器执行时实现上述的结构件智能打磨方法。

64、相较于现有技术,本技术实现的有益效果为:

65、相比于传统的人工打磨,本技术根据待打磨的结构件得到结构件理论模型数据,确定装夹基准面,得到理论装夹位姿;根据构建的种子特征数据识别得到结构件的腹板区域,并确定需打磨区域;根据需打磨区域规划打磨路径;提供的打磨方法可实现结构件装夹区域、装夹方式、装夹支撑面等自适应分析及决策,提升了工作效率,降低了人工介入的需要;

66、加工好的结构件并不是所有的面都需要进行打磨,本技术的方法可对需要打磨的区域进行自适应识别及判断,大幅提升了打磨效率;同时智能化的提升意味着降低了人工费用支出成本,为航空航天零件优质、高效、低成本的制造奠定了技术基础。

- 还没有人留言评论。精彩留言会获得点赞!