一种铝基复合材料及高通量制备方法

本发明涉及一种铝基复合材料,特别是涉及一种铝基复合材料及高通量制备方法。

背景技术:

1、近年来,金属基复合材料因其卓越的机械强度和出色的耐磨性逐渐成为研究焦点。目前,广泛应用的基体材料主要包括铝、镁和钛。作为地壳中储量第三丰富的元素,金属铝因其轻质、高强、易加工和成型等优势在航空航天、汽车和电子等领域得到了广泛应用。随着我国航空航天事业的蓬勃发展,对材料性能提出了更高的要求,因此铝基复合材料迎来了发展机遇。铝基复合材料以铝及其合金为基体,添加陶瓷、金属或有机化合物作为增强相。它既保留了基体铝及其合金的优点,又因增强相的加入而提升了性能,具有高比强度、高比刚度、低密度、耐磨性、耐腐蚀等卓越特性。

2、在铝基复合材料中,陶瓷颗粒、晶须和纤维是三种常见的增强相种类。颗粒增强铝基复合材料由于具有较低摩擦系数、优异的高温力学性能、成本低等优点而被广泛应用。常见的颗粒增强体有碳化硅颗粒(sicp)、碳化钛颗粒(tic)、氧化铝颗粒(al2o3)、氧化锆颗粒(zro2)、二氧化硅颗粒(sio2)等。晶须指的是直径为微米或亚微米级的、长径比在10以上的单晶体。它是一类优秀的增强体,因其强度高、弹性模量大、化学性能稳定、且耐磨性强。碳化硅晶须(sicw)、硼化钛晶须(tib2)、硼化锆晶须(zrb2)增强的铝基复合材料已获得较为广泛的应用。碳纤维(cf)和碳纳米管(cnts)尽管性能优异,但是成本大,因此限制了其发展和应用,但在航空航天领域具有较大的研究潜力。

3、传统的铝基复合材料制备与研发方法均是针对不同因素的影响逐一进行实验,这种方式制备周期长、研发成本高,且不同批次的实验可能引入其他偶然因素的影响,无法满足制造业日益增长的需求。一种相关技术公开了一种基于石墨烯的铝基复合材料的制备方法。该方法通过多次实验制备铝基复合材料及其对比样,但未考虑不同批次实验也会引入外界因素干扰且相对成本较高。另一种相关技术公开了一种纳米碳化钛增强2024铝基复合材料的制备方法。该方法为了对比性能,进行多次实验制备铝基复合材料,但该方法不仅成本高,而且也会引入外界因素干扰。因此,材料基因组计划的提出为材料研发制造开拓了新的思路,旨在实现材料研发效率翻倍及研究成本减半的目标。其中,高通量制备是材料基因工程三大支柱之一。

4、综上,目前亟需一种铝基复合材料的高通量制备方法,可以一次性制备多种铝基复合材料,后续也可以对制备的材料进行高通量表征。

技术实现思路

1、有鉴于此,本发明提供一种铝基复合材料及高通量制备方法,主要目的在于能一次性制备出多种铝基复合复合材料,后续也可以对制备的材料进行高通量表征。

2、为达到上述目的,本发明主要提供如下技术方案:

3、一方面,本发明的实施例提供一种铝基复合材料的高通量制备方法,其包括如下步骤:

4、准备原料:准备多种不同类型的原料粉末;其中,每一种类型的原料粉末均包括铝基体粉末和增强相;

5、准备蜂窝状结构:准备具有多个容置腔的蜂窝状结构;将不同类型的原料粉末一一对应地分别装填到不同的容置腔内,得到装有不同类型原料粉末的蜂窝状结构;

6、冷压成型:对所述装有不同类型原料粉末的蜂窝状结构进行冷压成型,得到蜂窝状坯块;

7、热压处理:对所述蜂窝状坯块进行真空热压处理,得到蜂窝状坯锭;

8、热挤出处理:对所述蜂窝状坯锭进行热挤出处理,得到蜂窝状挤出结构;

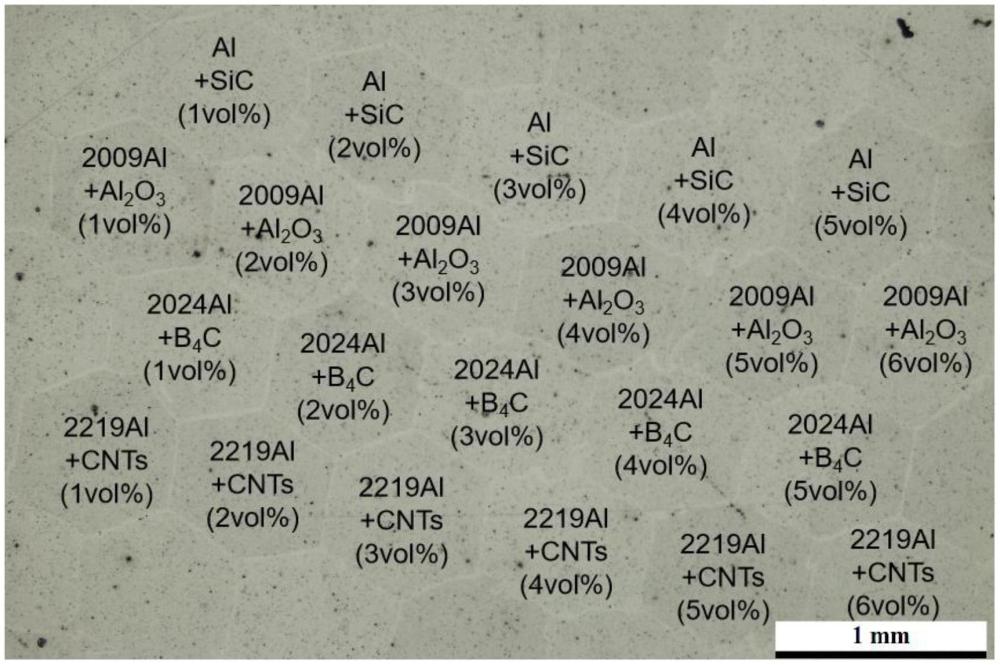

9、热处理:对所述蜂窝状挤出结构进行热处理,得到蜂窝状铝基复合材料;其中,蜂窝状铝基复合材料包括多种类型的铝基复合材料单元,不同的铝基复合材料单元之间通过蜂窝状结构相互隔离。

10、优选的,在所述准备原料的步骤中:所述铝基体粉末选用铝粉末或铝合金粉末;和/或所述增强相选用陶瓷相和/或碳材料;优选的,所述增强相选用氧化铝、碳化硅、碳化硼、碳纳米管中的一种或几种。

11、优选的,在所述准备原料的步骤中:在每一种类型的原料粉末中,所述增强相的含量为0~50vol%,优选为0.5~30vol%。

12、优选的,在所述准备原料的步骤中:在准备每一种类型的原料粉末时,将铝基体粉末和增强相置于球磨机中,在惰性气氛下进行球磨处理;优选的,球磨处理的转速为100-400rpm,球粉比为(5-15):1,球磨处理的时间为5-15h;优选的,在进行球磨处理时,需要加入硬脂酸,以防止原料粉末烧结。

13、优选的,在准备蜂窝状结构的步骤中:所述蜂窝状结构为六角蜂窝状结构;和/或所述蜂窝状结构的材质为铝。

14、优选的,所述蜂窝状结构上的容置腔的两端敞口设置;优选的,准备一个用于冷压成型、热压处理的模具,在所述模具的底部放置第一石墨块,将所述蜂窝状结构放在所述石墨块上,然后,将不同类型的原料粉末一一对应地分别装填到不同的容置腔内,用第二石墨块将模具封口,随后依次进行冷压成型、热压处理。优选的,在向模具中放入蜂窝状结构之前,需在模具的内壁刷上碳化硅(在此,刷碳化硅是方便后续将热压后的蜂窝状坯锭脱模,否则蜂窝状坯锭和模具会粘在一起,脱模会损坏蜂窝状坯锭)。优选的,在热压处理后,将模具、石墨块去除。

15、优选的,在所述冷压成型的步骤中:将冷压机的压力设置为3-5t;且保压时间为5-30s。

16、优选的,在热压处理的步骤中:在真空热压炉中,先升温去除所述蜂窝状坯块内的硬酯酸,而后进行热压处理,热压处理结束后,随炉降温;优选的,去除蜂窝状坯块内的硬脂酸的温度为673-723k,保温时间为1-2h;优选的,热压处理的温度为813-903k,在热压处理的温度下保温1-2h后,将压力升至15-20t,保温保压30-60min。

17、优选的,在所述热挤出处理的步骤中:将al合金块焊接在蜂窝状坯锭的一端,然后顺着热压处理的方向,对所述蜂窝状坯锭进行热挤出处理,将所述蜂窝状坯锭挤压成蜂窝状挤出结构;优选的,al合金块为6061al合金块和/或,所述蜂窝状挤出结构为棒材;和/或,热挤出处理的温度为723-823k,挤压比为(4-16):1。

18、优选的,在所述热处理的步骤中:对所述蜂窝状挤出结构依次进行固溶处理、淬火、自然时效,得到蜂窝状铝基复合材料;优选的,所述固溶处理的温度为723-873k,时间为2-5h;优选的,所述淬火是在水中进行;优选的,自然时效的时间为96h以上。

19、再一方面,本发明实施例提供一种蜂窝状铝基复合材料,其中,蜂窝状铝基复合材料包括多种类型的铝基复合材料单元和蜂窝状结构;不同的铝基复合材料单元之间通过蜂窝状结构相互隔离;优选的,所述铝基复合材料是由上述任一项所述的铝基复合材料的制备方法制备而成。

20、与现有技术相比,本发明的一种铝基复合材料及高通量制备方法至少具有下列有益效果:

21、一方面,本发明实施例提供一种铝基复合材料的高通量制备方法,其包括如下步骤:准备多种不同类型的原料粉末;其中,每一种类型的原料粉末均包括铝基体粉末和增强相;准备具有多个容置腔的蜂窝状结构;将不同类型的原料粉末一一对应地分别装填到不同的容置腔内,得到装有不同类型原料粉末的蜂窝状结构;对所述装有不同类型原料粉末的蜂窝状结构进行冷压成型,得到蜂窝状坯块;对所述蜂窝状坯块进行真空热压处理,得到蜂窝状坯锭;对所述蜂窝状坯锭进行热挤出处理,得到蜂窝状挤出结构;对所述蜂窝状挤出结构进行热处理,得到蜂窝状铝基复合材料;其中,所述蜂窝状铝基复合材料包括多种类型的铝基复合材料单元;不同的铝基复合材料单元之间通过蜂窝状结构相互隔离。在此,关于上述步骤需要说明的是:本发明利用蜂窝状结构,并结合上述步骤,能够在单次实验内制备出的铝基复合材料包括多种类型的铝基复合材料单元,这些单元彼此隔开,从而能实现增强相体积分数、种类及基体种类间相互作用的同步研究,同时,最大程度减小了制备工艺误差、装置稳定性对于铝基复合材料的影响,有利于快速确定所需性能的铝基复合材料的最佳增强相种类、体积分数及铝基体,并实现铝基复合材料的批量生产。

22、进一步地,本发明实施例提出的铝基复合材料的高通量制备方法,采用的蜂窝状结构为六角蜂窝状结构,该六角蜂窝状结构作为框架,在整个制备步骤中,跟随材料协调变形而不被破坏,避免相邻组分的铝基复合材料混合、污染等,起到隔离作用。

23、进一步地,本发明实施例提出的铝基复合材料的高通量制备方法,提出热压处理、热挤出处理;其中,热挤出步骤在整个制备流程中具有提高生产效率、减少材料缺陷及提高力学性能的优点。同时,热挤出和热压处理步骤具有协同作用。热压处理过程中,材料经过高温和高压的作用,使得粉末颗粒在颗粒间扩散并结合,形成初步致密的结构。而热挤出过程则能够进一步压实和塑性变形材料,使得材料的致密性得到提升,减小材料缺陷,增加晶界的结合,从而提高材料的强度、硬度和耐磨性。

24、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!