一种N、P共掺杂碳基复合材料及其制备方法和在铅碳电池中的应用与流程

本发明涉及铅碳电池,尤其涉及一种n、p共掺杂碳基复合材料及其制备方法和在铅碳电池中的应用。

背景技术:

1、由于技术成熟、原料丰富、价格低廉、安全性高等优点,铅酸电池被广泛应用于混合电动车、大型储能系统等领域。但由于其体积较大,循环寿命短及能量密度低等问题,铅酸电池的进一步扩展应用受到了严重限制。这主要是因为铅负极板在电池放电过程中,与硫酸基电解液反应发生严重的硫酸盐化,生成不可逆的硫酸铅,并随着电循环的进行,硫酸铅发生团聚覆盖在负极板表面,使得极板孔隙率降低,造成电解液仅与电极板表面活性物质接触,导致电极板活性物质利用率降低,最终导致铅酸电池能量密度降低。

2、为了解决上述问题,研究人员开发了铅碳电池,利用电容性和导电性较好且具有高比表面积的多孔碳材料改性铅负极,以提高铅酸电池性能。具体来说,在负极材料中添加高比表面积的多孔碳,发挥多孔碳材料的高导电性和对铅负极材料的分散性,从而提高铅负极材料的利用率,并抑制硫酸铅结晶的长大。此外,多孔碳材料具有双电容特性,可以缓冲充放电过程形成的大电流,在降低大电流对极板的冲击破坏的同时,进一步提升铅酸电池在高倍率部分荷电状态下的充放电性能。

3、但是,值得注意的是,多孔碳材料的引入一方面会导致两种材料因密度相差较大而接触不良,另一方面,还会降低负极的析氢电位,使得氢析出量增大,从而引发电池内部压力过高、失水,破坏原本就接触不良的pb/c结构,造成电极材料的脱落,最终导致电池失效。因此,研发一种性能较好的铅碳负极材料对于铅碳电池的发展具有十分重要的意义。

技术实现思路

1、针对现有的铅碳电池存在的上述问题,本发明提供一种n、p共掺杂碳基复合材料及其制备方法和在铅碳电池中的应用。本发明通过将表面改性的过渡金属颗粒与n、p共掺杂碳材料在等离子体放电辅助球磨的条件下制备得到复合强化材料,有效增强了碳材料与铅金属的复合强度,避免了接触不良问题的出现,同时还提高了析氢电位,增强了负极材料的电导率,改善了铅碳电池的倍率性能。

2、为解决上述技术问题,本发明提供的技术方案是:

3、第一方面,本发明提供一种n、p共掺杂碳基复合材料的制备方法,包括如下步骤:

4、步骤a,将碳前驱体溶于水中,得水凝胶;向所述水凝胶中加入可溶性锌盐和植酸溶液,混合均匀,喷雾干燥,于1000℃~1600℃进行碳化,得n、p共掺杂碳材料;所述碳前驱体包括明胶和羧甲基纤维素;

5、步骤b,将过渡金属颗粒进行氧气等离子体辉光处理,得表面改性过渡金属颗粒;

6、步骤c,将所述n、p共掺杂碳材料与表面改性过渡金属颗粒混合后,于惰性气氛下进行等离子放电辅助高能球磨,得n、p共掺杂碳基复合材料。

7、相对于现有技术,本发明提供的n、p共掺杂碳基复合材料的制备方法,具有如下优势:

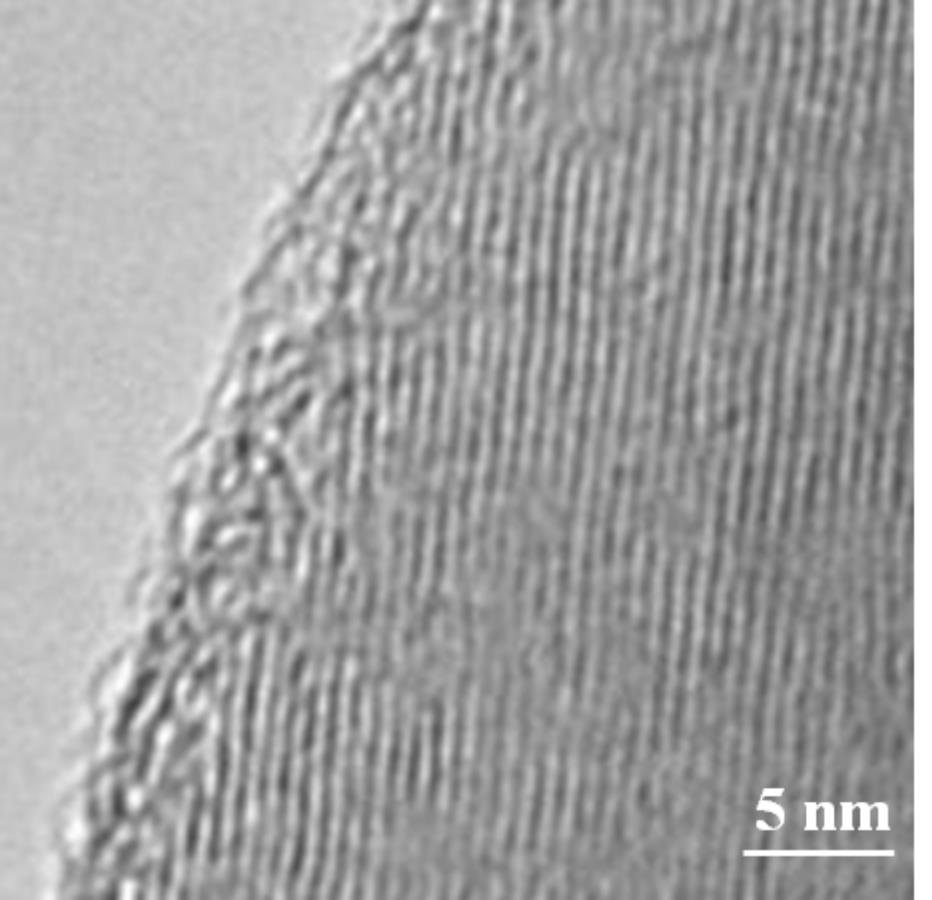

8、(1)本发明采用生物质明胶作为碳源和氮源,同时加入羧甲基纤维素作为碳源和交联剂,植酸作为磷源和交联剂,锌盐作为造孔剂和催化剂,通过一步碳化处理得到高度石墨化n、p共掺杂的碳材料;在碳化处理过程中可以实现锌的去除,一方面减少了水洗步骤,减少了水资源净化成本,另一方面实现了碳材料石墨化程度的提高,进而提高了碳材料的电导率;

9、(2)本发明在明胶水凝胶中引入羧甲基纤维素和植酸,能增强水凝胶的交联度,实现n、p的均匀分布,进而有利于实现碳材料的高度石墨化,以及n、p的均匀掺杂;碳材料的高度石墨化,减少了碳材料的缺陷和开放性孔数量,从而不但提高了碳材料的振实密度,减少了因密度相差较大而导致的铅/碳接触不良,还削弱了孔缺陷造成的电解液分解,进而降低负极析氢电位问题的出现;另外,n、p元素的均匀掺杂,增加了活性位点数量,提高了碳材料的双电容特性,进而改善了铅碳电池的倍率性能;

10、(3)使用锌盐作为造孔剂可以实现锌离子的均匀分布,在高温碳化过程中锌离子被还原为锌单质,随后升华形成丰富且均匀的内部孔道结构;

11、(4)在碳材料中引入过渡金属颗粒,可以提高碳材料的振实密度,同时,还能提高复合材料的导电性,解决铅/碳材料因密度相差较大而造成的接触不良;将过渡金属颗粒进行氧气等离子体辉光处理,可使金属颗粒表面悬键大量增加,提高表面化学性质的活性,从而使碳材料与金属颗粒表面进行键合,提高碳材料与过渡金属颗粒的混合均匀性。

12、进一步地,步骤a中,所述碳前驱体中明胶和羧甲基纤维素的质量比为3:1~1:3。

13、n、p协同掺杂碳材料,可以改变碳材料的电子结构,提高负极的析氢电位,减少析氢反应的发生,且n、p共掺杂,还提高电极的电子电导率,进而减少电池放电内阻,提升电池放电容量。

14、进一步地,步骤a中,所述碳前驱体与水的比例为1g:5ml~1g:15ml。

15、进一步地,步骤a中,将明胶和羧甲基纤维素加入水中后,于60℃~80℃加热至明胶融化,形成粘稠的凝胶。

16、进一步地,步骤a中,所述可溶性锌盐与碳前驱体的质量比为0.5:1~1:1。

17、进一步地,步骤a中,所述植酸溶液的质量浓度为45%~55%,其与碳前驱体的比例为0.5ml:1g~1.5ml:1g。

18、植酸的加入量过小,p在碳材料中的掺杂量低,不能很好地达到协同改变碳材料电子结构的目的;植酸加入量过多,粘度大,不利于后续喷雾干燥,从而不利于通过后续喷雾干燥调控水凝胶颗粒的尺寸。

19、进一步地,步骤a中,所述可溶性锌盐为乙酸锌、硝酸锌或乙酰丙酮锌中至少一种。

20、优选的锌盐,可实现锌离子在明胶凝胶体系中的均匀分布,从而有利于在后续碳化步骤中形成丰富且均匀的孔道结构。

21、进一步地,步骤a中,所述喷雾干燥的蠕动泵的转速为5r/min~20r/min,入口温度为80℃~180℃,出口温度为80℃~120℃。

22、进一步地,步骤a中,采用程序升温的方式升温至1000℃~1600℃,升温速率为10℃/min~20℃/min,碳化时间为2h~5h。

23、优选的碳化温度和升温速率,可控制锌单质的升华速率,在保证锌元素充分去除的前提下,在碳材料内部形成丰富且均匀的孔道结构,且碳化过程中还能减少开放性孔数量,提高碳材料的振实密度。

24、进一步地,步骤b中,所述过渡金属颗粒的粒径≤100nm。

25、优选的过渡金属颗粒的粒径,有利于金属颗粒进入碳材料内部,形成不可逆硫酸铅的转移通道,避免硫酸铅富集。

26、进一步地,步骤b中,所述氧气等离子体辉光处理的频率为13mhz~14mhz,真空度为1torr~2torr,功率为100w~300w,处理时间为2min~30min。

27、进一步地,步骤b中,所述过渡金属颗粒为铅颗粒或铜颗粒。

28、在碳材料中引入过渡金属颗粒,一方面可以在后续与铅金属复合过程中,增强碳材料与铅金属的复合强度,增强碳材料与铅金属的接触性,另一方面,在碳材料中引入过渡金属颗粒,金属颗粒可在碳材料内部形成物质扩散通道,有利于不可逆硫酸铅的转移,避免副产物在电极表面富集。

29、进一步地,步骤c中,所述n、p共掺杂碳材料与表面改性过渡金属颗粒的质量比为10:0.1~10:1。

30、过渡金属颗粒加入量过少,会使得碳材料内部通道不畅,不利于不可逆硫酸铅的转移;加入量过多,易引起碳材料的剥离,使通道消失。

31、进一步地,步骤c中,磨球与粉体的质量比为30:0.1~30:5。

32、进一步地,步骤c中,所述等离子放电辅助高能球磨的电压为10kv~30kv,电流为1a~3a,转速为100r/min~400r/min,振幅为5mm~10mm,球磨时间为2h~6h。

33、优选的球磨条件,在保证碳材料与金属颗粒充分混匀反应的前提下,还能确保碳材料结构不被破坏。

34、具体地,所述放电等离子体辅助高能球磨具体为:将电极棒和前盖板分别与等离子体电源的正负极连通,通过真空阀对球磨罐抽真空,随后充入惰性气体,使球磨罐的压力达到接通等离子体电源。

35、需要说明的是,步骤c中所述惰性气氛由惰性气体提供,惰性气体可采用本领域常规的惰性气体,如氩气、氮气等。

36、第二方面,本发明还提供了一种n、p共掺杂碳基复合材料,由上述的n、p共掺杂碳基复合材料的制备方法制备得到。

37、第三方面,本发明还提供了一种负极,包括上述的n、p共掺杂碳基复合材料。

38、本发明采用表面改性的过渡金属颗粒与n、p共掺杂碳材料在等离子体放电辅助球磨机中进行球磨,在球磨过程中金属颗粒表面的o与碳材料形成强化学键结合,形成复合强化材料,经过此反应获得的复合材料,具有如下优势:一、在后续与铅金属复合过程中,可增强碳材料与铅金属的复合强度,避免接触不良,保留陶瓷颗粒的增强效果;二、n/p的协同掺杂改变了碳材料的电子结构,提高了负极的析氢电位,减少了析氢反应的发生,有利于电池使用寿命的提高;三、n/p协同掺杂,提高了电极的电子电导率;四、碳材料中嫁接金属颗粒,可以在碳材料内部形成物质扩散通道,促进不可逆硫酸铅的转移,避免不可逆硫酸铅在电极表面的富集。

39、因此,本发明为铅碳电池提供了一种优越的负极材料,且负极材料的制备方法的原料来源广泛,价格低廉,制备工艺简单易行,可进行大规格生产,为高性能铅碳电池负极材料的结构设计和优化开辟了新的途径,具有广阔的应用前景。

40、第四方面,本发明还提供了一种负极的制备方法,包括如下步骤:

41、将所述n、p共掺杂碳基复合材料与铅粉加入溶剂中,混合均匀,真空干燥,得复合粉体;

42、将所述复合粉体经高压压实,得复合块体坯料;

43、将所述复合块体坯料进行真空热压烧结,得负极。

44、进一步地,所述n、p共掺杂碳基复合材料与铅粉的质量比为x:(1-x),其中,0.08≤x≤0.12。

45、进一步地,所述溶剂为无水乙醇,所述溶剂与n、p共掺杂碳基复合材料与铅粉总质量之比为1:1~2:1。

46、进一步地,所述高压压实的压力为300mpa~800mpa,保压时间为10min~30min。

47、进一步地,所述真空热压烧结的压力为50mpa~200mpa,温度为200℃~400℃,保压时间为0.5h~3h。

48、采用高压压实和热压煅烧的方式制备电极,使碳材料与铅粉之间结合的更牢固,获得高致密的热压复合电极,提高电极的导电性,增加电池的循环使用寿命。

49、第五方面,本发明还提供了上述n、p共掺杂碳基复合材料或上述的负极在制备铅碳电池中的应用。

50、第六方面,本发明还提供了一种铅碳电池,包括上述的n、p共掺杂碳基复合材料或上述的负极。

51、本发明还提供了一种电池模块,包括上述的铅碳电池。

52、本发明制备的n、p共掺杂碳基复合材料,有效缓解了现有碳材料与铅金属因密度相差较大容易接触不良的问题,提高了负极材料与金属电极的接触性,以及负极材料的电子电导率,且有效抑制了析氢反应的发生,将上述负极材料应用于铅碳电池中,可以有效提高铅碳电池的充电接受能力和高倍率循环寿命。

- 还没有人留言评论。精彩留言会获得点赞!