一种模具防高温氧化表面处理工艺的制作方法

本技术涉及模具表面处理,尤其涉及一种模具防高温氧化表面处理工艺。

背景技术:

1、pfa就是一种改良版(改性)的聚四氟乙烯,通俗点说,就是在ptfe基础上进行了升级。它添加了一些特殊的化学成分(比如pmve、peve、ppve等),这样就使得原本不能熔化加工的ptfe变得可以流动和塑形了。这个过程就像给ptfe“软化”了一下,改性后的pfa材料在加热时能像橡皮泥一样被捏成各种形状。这种改进使得pfa有更低的熔化温度,更强的耐久性和抗变形能力,尤其在弯曲或拉伸后恢复原状的能力更好。

2、现有的pfa管的生产用的模具在生产过程中,由于pfa材料在高温下释放一些腐蚀性气体,模具高温容易氧化、腐蚀,从而导致模具表面金属析出,从而影响pfa管的质量。

技术实现思路

1、针对现有技术存在的不足,本技术提供了一种模具防高温氧化表面处理工艺,本技术的模具防高温氧化表面处理工艺获得的真空镀膜涂层,通过采用tin涂层、ticrn涂层、crn涂层、cr涂层和氧化铬涂层组合,能够消除各涂层衔接产生的应力,保证了结合力,提升涂层的硬度、耐磨性、高温抗氧化能力和耐腐蚀能力,特别是在涂层表面采用强流脉冲电子束辐照处理,能够细化涂层晶粒,消除涂层内部残余应力,显著提升模具的使用寿命。

2、本技术提供一种模具防高温氧化表面处理工艺,采用如下技术方案:

3、一种模具防高温氧化表面处理工艺,包括如下步骤:

4、s1、采用45000-50000rpm旋转表面抛光机对模具工作表面进行抛光,将各个工作表面打磨平整,再用300目砂纸打磨其表面,使其表面粗化,有利于增加模具工作表面附着力,随后对模具工作表面依次进行喷砂、丙酮清洗和离子溅射清洗去除模具工作表面的杂质、氧化皮及油污后放置,备用;

5、s2、将步骤s1处理后的模具进行回火处理,以消除残余应力;

6、s3、对经回火处理后的模具工作表面进行第二次抛光处理,对经第二次抛光处理后的模具进行第二次清洗,烘干;

7、s4、将步骤s3处理后的模具放入真空镀膜设备中,抽真空,当真空度到达3×10-3-5×10-3pa时,加热温度450-500℃,依次进行物理气相沉积tin涂层、ticrn涂层、crn涂层、cr涂层和氧化铬涂层;

8、s5、将步骤s4处理后的模具转入强流脉冲电子束真空设备中,对模具工作表面涂层进行辐照处理,以细化涂层晶粒,消除涂层内部残余应力。

9、通过采用上述技术方案,步骤s1中,通过表面抛光、喷砂和清洗等处理,可以有效去除模具工作表面的杂质、氧化皮及油污,使表面变得平整、粗糙度增加,提高了后续涂层的附着力。步骤s2中的回火处理可以消除模具经过加工时产生的残余应力,有助于提高模具的稳定性和耐用性。s3步骤是对模具工作表面进行第二次抛光和清洗,进一步保证模具表面的清洁度和光滑度,为后续涂层的附着提供良好的基础。s4步骤是在模具表面进行多种涂层的物理气相沉积,这些涂层的组合能够消除各涂层衔接产生的应力,保证了结合力,提升涂层的硬度、耐磨性、高温抗氧化能力和耐腐蚀能力。s5步骤是采用强流脉冲电子束辐照处理,能够细化涂层晶粒,消除涂层内部残余应力,显著提升模具的使用寿命。总的来说,本技术中的模具防高温氧化表面处理工艺通过多个步骤的协同作用,能够显著提升模具的使用寿命,提高模具的硬度、耐磨性、高温抗氧化能力和耐腐蚀能力。

10、优选的,步骤s2中,所述回火处理具体为:在真空炉中充入氮气,进行三次回火:第一次回火升温至530-550℃,保温70-80min;第二次以及第三次回火温度580-600℃,保温50-60min,空冷至室温出真空炉。

11、通过采用上述技术方案,在模具制造和初步抛光过程中,可能会产生内应力,这些内应力如果不消除,会导致模具在使用过程中变形或损坏。回火处理是一种热处理过程,通过在控制的温度下加热并保温一段时间,然后冷却,可以显著降低或消除这些残余应力,提高模具的稳定性和可靠性。回火处理可以使模具材料的微观组织更加均匀,提高材料的韧性,防止因材料脆性而导致的开裂问题。在后续的物理气相沉积(pvd)涂层过程中,一个没有残余应力、并且具有良好微观结构的模具表面,能更有效地保证涂层的附着力,从而提升涂层的性能。经过回火处理,模具在后续使用过程中的尺寸变化会更小,这对于保持制件的精度是非常重要的。三次回火策略:本技术采用三次回火,包括了不同温度的保温阶段,这样的处理策略是为了达到最佳的材料性能和最小的残余应力。第一次回火是在较低的温度下进行,目的是稳定材料并开始消除应力;随后两次回火在更高的温度下进行,是为了进一步消除残余应力,同时可能还有助于增强材料的硬度和耐磨性。在真空炉中充入氮气,可以避免在高温处理过程中模具表面的氧化,保护模具的表面质量。综上所述,步骤s2的回火处理不仅提高了模具材料的综合性能,而且为后续的表面涂层提供了良好的基础,确保了涂层的质量和性能,从而在整个模具的使用寿命期间提供了更好的耐高温氧化性能和耐腐蚀能力。

12、优选的,步骤s3中,所述第二次抛光处理为采用超声波研磨机对模具工作表面进行抛光。

13、优选的,步骤s3中,所述第二次清洗为采用丙酮超声清洗20-30分钟,所述烘干为在温度110-130℃下干燥1-1.5h。

14、优选的,步骤s4中,所述物理气相沉积tin涂层的工艺条件为:采用多弧离子镀,多弧电源电流150-180a,沉积时间3-4h,直流偏压400-500v,占空比60%,氩气流速50sccm,氮气流速500-600sccm,多弧靶材为纯度99.99%钛靶材。

15、优选的,步骤s4中,所述物理气相沉积ticrn涂层的工艺条件为:采用多弧离子镀,多弧ti靶电源电流150-180a,多弧cr靶电源电流120-130a,沉积时间2-3h,直流偏压400-500v,占空比60%,氩气流速50sccm,氮气流速500-600sccm,所述多弧ti靶为纯度99.99%钛靶材,所述多弧cr靶为纯度99.99%钛靶材,所述多弧ti靶与多弧cr靶的数量比为3:1。

16、优选的,步骤s4中,所述物理气相沉积crn涂层的工艺条件为:采用多弧离子镀,多弧电源电流120-130a,沉积时间2-3h,直流偏压400-500v,占空比50%,氩气流速50sccm,氮气流速500-600sccm,多弧靶材为纯度99.99%铬靶材。

17、优选的,步骤s4中,所述物理气相沉积cr涂层的工艺条件为:采用多弧离子镀,多弧电源电流120-130a,沉积时间3-4h,直流偏压400-500v,占空比50%,氩气流速600-700sccm,多弧靶材为纯度99.99%铬靶材。

18、优选的,步骤s4中,所述物理气相沉积氧化铬的工艺条件为:采用直流溅射镀,直流溅射电源电流40-50a,沉积时间3-4h,偏压400v,氩气流速50sccm,氧气流速200-300sccm,直流溅射靶材为纯度99.9%铬靶材。

19、通过采用上述技术方案,直流溅射镀:这是一种pvd技术,通过使用直流电源在靶材(铬靶)和模具之间创建电场,使得氩气离子轰击靶材并导致铬原子从靶材表面剥离,然后在模具表面沉积形成氧化铬涂层。这种方法能够保证涂层的均匀性和附着力。电源电流40-50a:这个电流范围是为了控制涂层沉积的速率,确保涂层厚度的均匀性和结构的稳定性。沉积时间3-4小时:较长的沉积时间可以确保在模具表面形成足够厚的氧化铬涂层,提供良好的保护性能。偏压400v:施加偏压有助于提高涂层的粘附性,确保涂层与模具表面的结合更加牢固。氩气流速50sccm,氧气流速200-300sccm:氩气用于溅射过程,而氧气则与蒸发的铬原子反应,在模具表面形成氧化铬涂层。控制气体流速是为了保证涂层的化学组成和质量。纯度99.9%的铬靶材:高纯度靶材用于确保涂层的质量,避免杂质对涂层性能产生不利影响。氧化铬涂层具有优秀的硬度、耐磨性和耐腐蚀能力,特别是对高温氧化环境具有很好的抵抗力。这层涂层作为最外层,直接暴露于高温和腐蚀性环境中,为模具提供了第一道防线。通过上述工艺条件的精确控制,步骤s4在模具表面形成了高质量的氧化铬涂层,增强了模具的高温抗氧化能力和耐腐蚀性。这与之前步骤中形成的其他涂层(如tin、ticrn、crn和cr涂层)相结合,构成了一个多层复合涂层系统,每一层都有其特定功能,共同提高了整个涂层系统的综合性能。最后,步骤s5中的强流脉冲电子束辐照处理进一步改善了这个多层涂层系统的性能,细化了晶粒,消除了内部残余应力,从而显著延长了模具的使用寿命。

20、优选的,步骤s5中,所述辐照处理的工艺条件为:真空度为3×10-3-5×10-3pa,电子束能量27kev,能量密度5j/cm2,脉宽1.5μs,脉冲次数为5-8次。

21、通过采用上述技术方案,保持高真空环境可以减少涂层表面的杂质和污染物,确保电子束能够更纯净地作用于涂层,从而更有效地进行改性。电子束的能量决定了其穿透能力和对材料表面改性的效果。27kev的能量足以让电子束穿透涂层表面,达到涂层与基材的界面,这样可以改善涂层与基材的结合强度,同时消除内部的残余应力。能量密度是单位面积上能量的分布,适当的能量密度可以确保辐照处理的效果,既不至于过低而无法产生所需的改性效果,也不会过高而导致涂层或基材的损伤。脉宽指的是每个脉冲的持续时间。这个参数影响到材料吸收能量的速度和方式,较窄的脉宽可能会导致快速的热影响区形成,有助于细化晶粒结构而不损害周围区域。脉冲次数直接关系到总能量的累积和材料表面受到的总剂量。多次脉冲可以逐渐改善材料的表面性能,而不是一次性引入过多的能量导致破坏。通过步骤s5中的强流脉冲电子束辐照处理,可以实现以下效果:细化涂层晶粒:辐照可以使涂层的晶粒结构更加精细,从而提高硬度和耐磨性。消除内部残余应力:电子束的能量可以使得涂层内部的原子重新排列,减少因沉积过程产生的内应力,提高涂层的稳定性。增强附着力:优化的电子束处理可以提高涂层与模具基材之间的结合力,避免在使用过程中涂层脱落。提升综合性能:经过辐照处理的涂层在硬度、耐磨性、耐腐蚀性和耐高温氧化性方面将得到显著提升,从而延长模具的使用寿命。

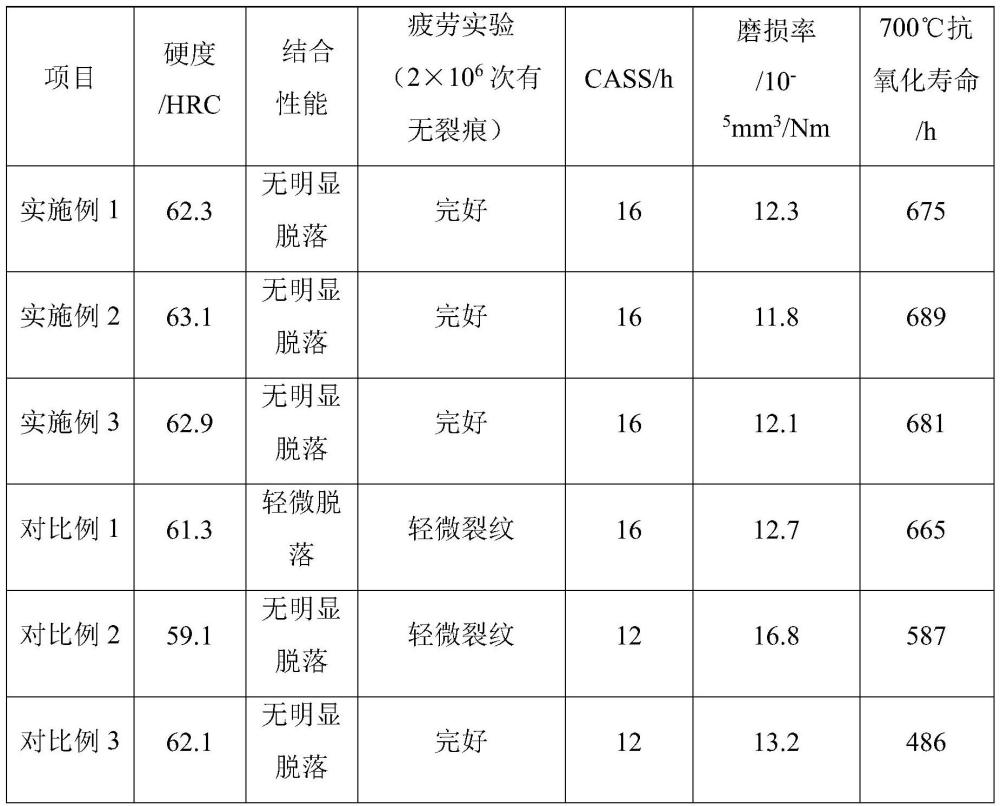

22、综上所述,本技术包括以下至少一种有益技术效果:

23、1.减少氧化和腐蚀:通过采用tin涂层、ticrn涂层、crn涂层、cr涂层和氧化铬涂层的组合,提升了模具工作表面的硬度、耐磨性、高温抗氧化能力和耐腐蚀能力,有效减少了模具在高温环境下的氧化和腐蚀,延长了模具的使用寿命。

24、2.结合力强化:采用上述涂层组合,消除了各涂层衔接产生的应力,保证了涂层的结合力,从而有效防止涂层剥落或脱落的情况,提高了模具的稳定性和耐久性。

25、3.涂层细化和应力消除:通过在涂层表面采用强流脉冲电子束辐照处理,成功实现细化涂层晶粒、消除涂层内部残余应力的目的,进一步提高了涂层的质量和稳定性,增强了模具表面的性能。

- 还没有人留言评论。精彩留言会获得点赞!