一种轴套自动化加工装置及方法与流程

本发明涉及轴套加工设备的,尤其是涉及一种轴套自动化加工装置及方法。

背景技术:

1、轴套是一种机械设备中必不可缺的重要零部件,对转轴起保护作用,减缓其磨损,由于转轴和轴套的安装精度较高,所以在轴套生产中,其内壁粗糙度是判断产品质量的一个重要指标,需要对轴套的外壁和内壁进行抛光,抛光到一定的厚度。

2、目前,现有的轴套在加工时,需要人工手持轴套,手动放料,并将轴套定位固定在加工装置上,再利用抛光装置对其进行抛光处理,然后再手动将轴套取下,这样在轴套的抛光过程中,会导致难以控制轴套放料的匀速性,导致整个轴套生产加工出现断续的现象;因此提出一种轴套自动化加工装置及方法,解决上述技术问题。

技术实现思路

1、本技术提供一种轴套自动化加工装置及方法,能够有效保证轴套抛光过程中的连续性。

2、本技术提供的一种轴套自动化加工装置及方法,采用如下的技术方案:

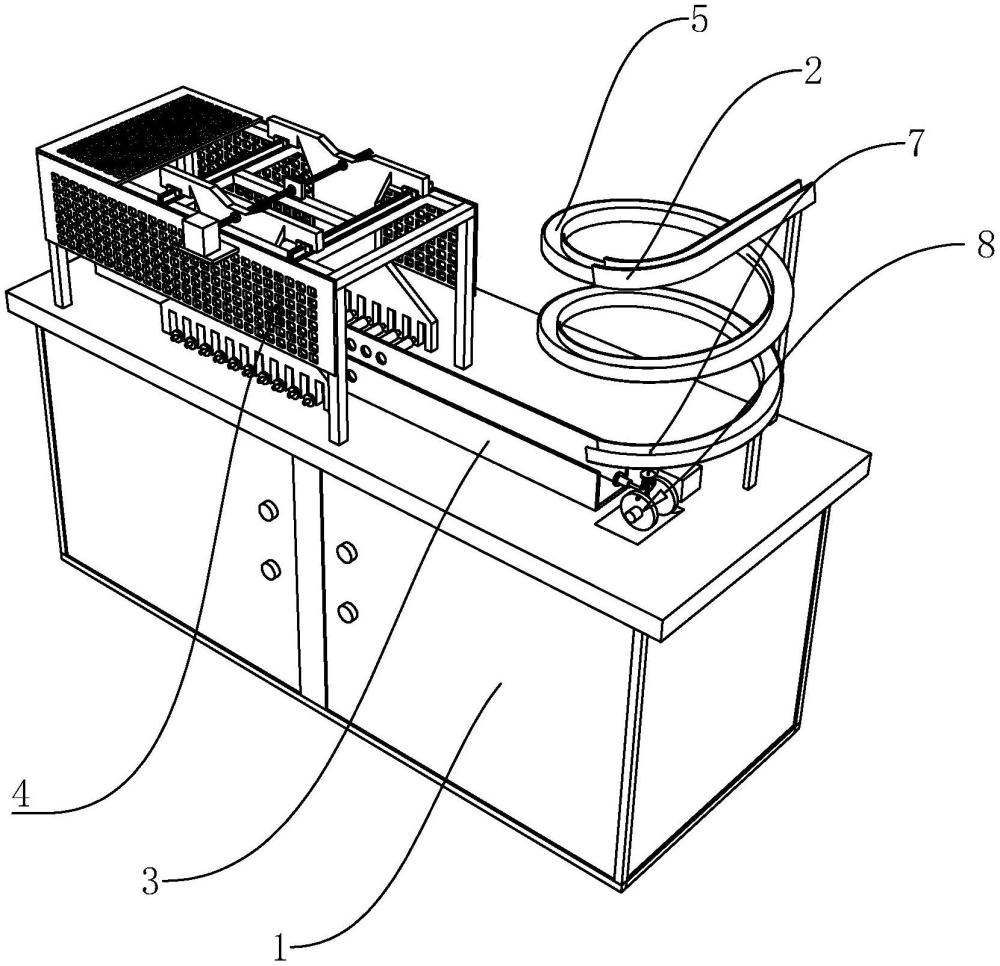

3、一种轴套自动化加工装置及方法,其中,轴套自动化加工装置,用于抛光轴套的内圈内壁,包括加工平台,所述加工平台的上表面设有下料轨道、导向轨和用于抛光轴套的内圈内壁的抛光组件,所述下料轨道的内部设有下料通道,轴套沿着下料轨道的下料通道滚动设置,所述下料轨道的下料通道的出料口朝向导向轨的内部,所述下料轨道的内部且靠近下料通道的出料口位置处设有条状的通孔,条状的所述通孔的内部设有挡板,所述挡板在通孔的内部间歇性的滑动设置,所述加工平台上设有用于驱动挡板的第一驱动组件。

4、通过采用上述技术方案,通过在下料轨道的通孔内设有挡板,并在第一驱动组件的作用下,驱动挡板并使挡板在通孔的内部间歇性的滑动运动,挡板在通孔内部的间歇性滑动,可以控制轴套的滚动速度和停留时间,确保将轴套间歇性的导向至导向轨内,能够有效保证轴套抛光过程中的连续性。

5、优选的,所述第一驱动组件包括第一驱动电机和固定板,所述第一驱动电机的输出端连接有驱动杆,所述驱动杆的自由端同轴连接有第一转盘,所述第一转盘上铰接有第一连杆,所述第一连杆和第一转盘之间的铰接点与第一转盘的圆心点之间偏心设置,所述第一连杆的另一端铰接有第一连接块,所述第一连接块上转动连接有连动杆,所述连动杆的上铰接有第二连接块,所述第二连接块上铰接有第二连杆,所述第二连杆与设于固定板上的第二转盘之间偏心设置,所述第二连杆的另一端与第二转盘之间铰接设置,所述第二连接块的顶部设有第一支撑杆,所述第一支撑杆和挡板之间连接。

6、通过采用上述技术方案,通过启动第一驱动电机,驱动第一转盘的转动,并依次使第一连杆、第一连接块、连动杆、第二连接块和第二转盘发生连动,使得第二连接块在空间上产生位移,且挡板的底部与第二连接块上的第一支撑杆固定连接,并在通孔的限位作用下,使挡板在通孔的内部上下升降。

7、优选的,所述第一连接块上设有第二支撑杆,所述第二支撑杆上设置有推板,通过第一连接块的连动,使所述推板间歇性的滑动在设于导向轨内的导向槽内,所述推板位于导向轨和下料轨道之间的对接位置处。

8、通过采用上述技术方案,通过第一连接块的连动,使所述推板间歇性的滑动在设于导向轨内的导向槽内,从而能够保证轴套在导向轨上顺畅传递。

9、优选的,所述导向轨的导向槽内设有定位板。

10、通过采用上述技术方案,定位板能够起到定位轴套的作用,使轴套的中心轴线、抛光头的中心轴线和限位孔的中心轴线相互重合,这有助于确保抛光头准确对准待加工的工件,提高加工精度和一致性。

11、优选的,所述导向轨的导向槽内设有顶升组件,用于将靠近定位板一侧面位置处的一个轴套顶升至合适的高度,当靠近定位板一侧面位置处的一个轴套被顶升并超过定位板的高度时,该靠近定位板一侧面位置处的一个轴套横跨定位板的顶部,并顺着设于定位板另一侧上的斜板,用于导向抛光后的轴套。

12、通过采用上述技术方案,通过顶升组件,将抛光后的轴套导向至定位板的另一侧,并匹配推板,实现加工的连续性。

13、优选的,所述顶升组件包括第四驱动电机和设于导向轨导向槽底部的竖孔,所述竖孔位于定位板的一侧,所述第四驱动电机的输出端连接有第三转盘,所述第三转盘上偏心转动设有第三连杆,所述第三连杆上铰接有铰接块,所述铰接块的顶部设有顶升块,所述顶升块垂直于导向轨导向槽的底部平面且上下滑动于竖孔内。

14、通过采用上述技术方案,通过驱动第四驱动电机,使得第三转盘转动,并连带第三连杆发生连动,使得顶升块在竖孔内上下升降,当顶升块的上表面切面与导向轨导向槽底部平面相平齐时,此时,靠近定位板一侧面位置处的一个轴套位于顶升块的上表面,当轴套内圈内壁抛光完毕后,通过顶升块的向上滑动,使得顶升块上表面的斜面朝向斜板的上表面,此时顶升块上的轴套顺着斜面滚至斜板上。

15、优选的,所述抛光组件包括安装架和设于导向轨内的限位孔,所述安装架上设有可伸缩的抛光头,所述抛光头设置有若干个并与限位孔相对应设置,可伸缩的抛光头穿过导向轨的限位孔内部,并与导向轨内的轴套内壁相接触,并通过设置在安装架上的第二驱动电机,所述第二驱动电机的输出端连接抛光头,用于抛光轴套的内圈内壁。

16、通过采用上述技术方案,可伸缩的抛光头穿过导向轨的限位孔内部,并与导向轨内的轴套内壁相接触,并通过设置在安装架上的第二驱动电机,第二驱动电机的输出端连接抛光头,伴随抛光头的转动,实现对轴套内壁打磨的作用。

17、优选的,所述加工平台上设有用于驱动抛光头的第二驱动组件,所述第二驱动组件包括第三驱动电机和定位轨道,所述定位轨道上滑动设有两个推动板,所述抛光头分布在推动板上,所述第三驱动电机的输出端连接有反螺纹丝杆。

18、通过采用上述技术方案,通过启动第三驱动电机,使反螺纹丝杆发生转动,并连带两个推动板在定位轨道上发生相对滑动,以实现对所有抛光头的整体移动。

19、优选的,所述反螺纹丝杆上设有第一螺纹部和第二螺纹部,所述第一螺纹部和第二螺纹部之间的螺纹方向相反,且两个所述推动板分别位于反螺纹丝杆的第一螺纹部和第二螺纹部上。

20、通过采用上述技术方案,用于同时驱动两个推动板,降低能耗。

21、优选的,该轴套自动化加工装置的加工方法,其加工步骤包括:

22、s1:若干个轴套排列整齐并沿着下料轨道的下料通道滚动至挡板位置,然后通过启动第一驱动组件,驱动挡板在通孔内做间歇性的滑动;

23、s2:在挡板下降的过程中,推板朝着轴套方向推动,此时导向轨内且靠近下料轨道的出料口位置处形成空缺,而挡板下降后,当挡板的上表面低于下料轨道底部平面时,下料轨道内且靠近出料口位置处的轴套会滚落至空缺位置处,轴套自动补充上去,并间歇性的推动导向轨内的轴套,使轴套朝着抛光组件方向移动;

24、s3:当轴套滚动至定位板位置处时,定位板一方面起到定位轴套的作用,使轴套的中心轴线、抛光头的中心轴线和限位孔的中心轴线相互重合,通过启动第二驱动组件,使抛光头穿过限位孔,直至抛光头的抛光面与轴套内壁相接触;用于抛光轴套的内圈内壁;

25、s4:当轴套抛光完毕后,通过反向驱动第二驱动组件,使抛光头脱离与轴套之间的接触,然后启动顶升组件的电源,将靠近定位板一侧面位置处的一个轴套顶升至合适的高度,当靠近定位板一侧面位置处的一个轴套被顶升并超过定位板的高度时,该靠近定位板一侧面位置处的一个轴套横跨定位板的顶部,并顺着设于定位板另一侧上的斜板,将抛光后的轴套导向至合适的位置。

26、通过采用上述技术方案,该自动化加工装置的加工方法,可以实现轴套的连续加工,相比手工操作,加工速度更快,可以大幅提高生产效率;通过定位板的作用,可确保轴套的中心轴线、抛光头的中心轴线和限位孔的中心轴线相互重合,从而实现精确的加工定位,提高加工质量;通过挡板和推板的协调作用,当轴套滚落至空缺位置处时,可以自动补充轴套,并间歇性地推动导向轨内的轴套,使轴套朝着抛光组件方向移动,减少人工干预,提高加工效率;该方法整合了轴套的抛光和定位操作,使得加工过程更为简单和高效。

27、综上所述,本技术具有以下有益效果:

28、1.该轴套自动化加工装置,通过在下料轨道的通孔内设有挡板,并在第一驱动组件的作用下,驱动挡板并使挡板在通孔的内部间歇性的滑动运动,挡板在通孔内部的间歇性滑动,可以控制轴套的滚动速度和停留时间,确保将轴套间歇性的导向至导向轨内,能够有效保证轴套抛光过程中的连续性。

29、2.该自动化加工装置的加工方法,可以实现轴套的连续加工,相比手工操作,加工速度更快,可以大幅提高生产效率;通过定位板的作用,可确保轴套的中心轴线、抛光头的中心轴线和限位孔的中心轴线相互重合,从而实现精确的加工定位,提高加工质量;通过挡板和推板的协调作用,当轴套滚落至空缺位置处时,可以自动补充轴套,并间歇性地推动导向轨内的轴套,使轴套朝着抛光组件方向移动,减少人工干预,提高加工效率;该方法整合了轴套的抛光和定位操作,使得加工过程更为简单和高效。

- 还没有人留言评论。精彩留言会获得点赞!