一种多类型涡壳打磨设备及其打磨方法与流程

本发明涉及涡壳打磨设备,特别涉及一种多类型涡壳打磨设备及其打磨方法。

背景技术:

1、涡轮增压器的主要壳体包括涡轮壳、压气机壳和中间壳体,其中涡轮壳形状复杂,要求材料具有良好的铸造性,同时需要具有良好的高温性能,为保证涡轮壳安装的精准度及安装完成后涡轮增压器整体的气密性,涡轮壳端口截面的平面度需要达到一定的标准,在涡轮壳生产的过程中需要对涡轮壳的端面进行打磨。

2、如申请号为2022107912864的中国专利中公开了一种用于涡轮增压器壳体加工的打磨装置,包括支撑底板,支撑底板的上方设有水平安装板,水平安装板的两端焊接有对称的第一竖直板和第二竖直板,第一竖直板上设有夹持送料机构,第二竖直板上设有打磨机构,支撑底板上表面设有输送机构,该装置在对涡轮增压器壳体进行端面打磨时工作效率高,误差小,但在打磨时由于振动导致夹持不稳,影响打磨精度。

3、如申请号为2018104026649的中国专利中公开了涡轮壳端面打磨装置,包括打磨单元、吸尘单元和抵紧单元,打磨单元包括水平轴,水平轴端部连接有打磨盘,打磨盘设有凹槽,吸尘单元包括气缸和凸轮,凸轮固定在水平轴上,该装置在对涡轮壳体进行端面打磨过程中同时对铁屑进行清除,不用再人工进行清扫,但是打磨时不便于对不同类型的涡轮壳进行夹持,操作复杂。

4、上述现有技术中,由于涡轮壳类型多样,其形状也不同,现有装置不便于对多种类型的涡轮壳进行定位夹持,在打磨时稳定性较低影响打磨精度,由于不同类型涡轮壳的重心不同,在夹持涡轮壳时造成重心偏移,导致夹持不稳定影响打磨精度,且通过砂轮对涡轮壳端面进行打磨时涡轮壳会发生振动,由于端面的凸起或尖刺的大小不同,在磨削过程中涡轮壳产生的振动幅度也不同,而振动在磨削过程中会造成夹持不稳影响端面打磨精度,且在往复运动的磨削过程中,由于砂轮对涡轮壳的作用力使涡轮壳受力不均,导致夹持不稳定影响打磨精度,且在打磨过程中产生的部分磨削进入涡轮壳内部空腔,不便于对其进行清理。

5、因此,通过一种多类型涡壳打磨设备及其打磨方法来解决上述问题很有必要。

技术实现思路

1、本发明的目的在于提供一种多类型涡壳打磨设备及其打磨方法,以解决上述背景技术中提出的问题。

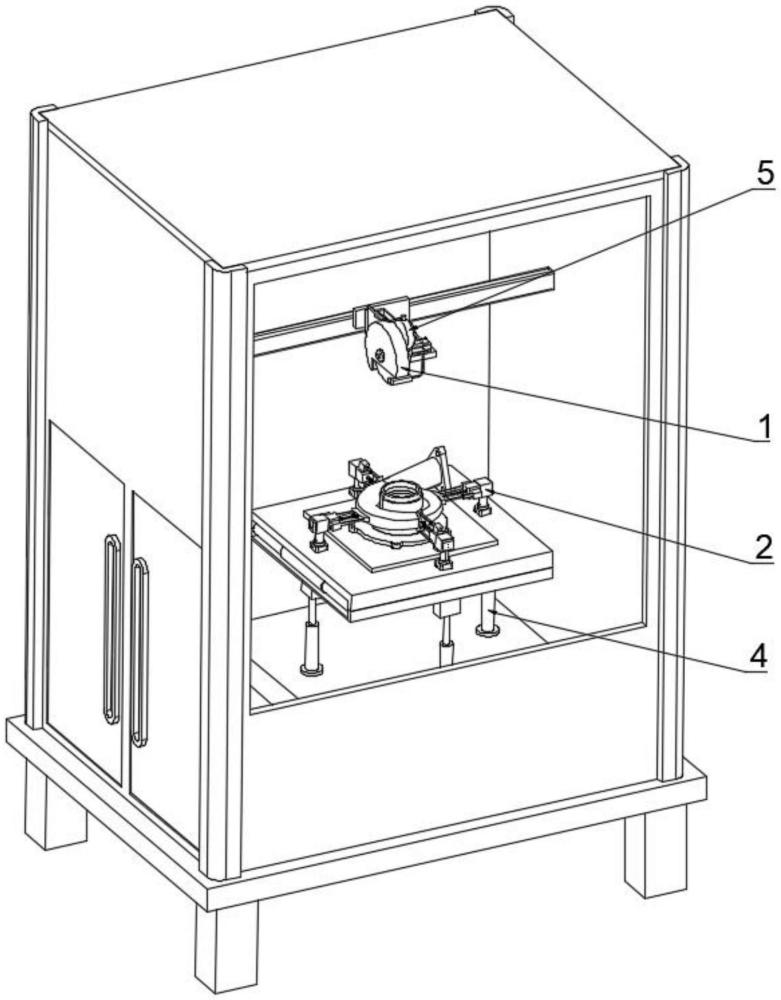

2、为实现上述目的,本发明提供如下技术方案:一种多类型涡壳打磨设备,包括磨削组件、夹持组件、调节组件、重心检测组件和清理组件,所述夹持组件、调节组件和重心检测组件均设置于磨削组件的下方,且夹持组件和调节组件均设置于重心检测组件的上方,所述清理组件设置于磨削组件的一侧;

3、所述夹持组件包括夹持座,所述夹持座设置于磨削组件的下方,所述夹持座的一侧设有固定座,所述固定座的一端设有液压伸缩杆,所述液压伸缩杆远离固定座的一端设有弹性条,所述夹持座的表面设有支撑座,所述支撑座的下方设有液压升降柱,所述液压升降柱远离支撑座的一端设有工作台;

4、所述调节组件包括气缸,所述气缸设置于固定座的一端,所述气缸的输出端设有挤压座,所述挤压座远离气缸的一端设有调节座,所述调节座远离挤压座的一端设有调节筒,所述调节筒的内部活动设有调节弹簧,所述调节弹簧远离调节筒的一端设有检测柱,所述挤压座的表面设有限位孔,限位孔的内部设有限位柱。

5、本发明通过夹持组件和调节组件相互配合,在液压伸缩杆的作用下对弹性条的两端施加压力,使弹性条与涡轮壳表面接触并发生形变,便于对不同类型的涡轮壳进行稳定夹持,通过重心检测组件对待加工的涡轮壳的重心进行检测,然后根据检测结果对不同位置的夹持组件调整夹持高度和夹持力度,避免在涡轮壳打磨过程中由于涡轮壳重心偏移,导致夹持组件夹持不稳影响打磨精度,通过控制并调整检测台的倾斜程度和倾斜方向,同时通过挤压座对调节座进行碰撞使弹性条上的调节筒对涡轮壳进行振动敲击,使涡轮壳内部空腔中粘附的磨削颗粒倾斜振动抖落,从而对涡轮壳内部空腔中的磨削颗粒进行清理排出。

6、优选地,所述调节座固定设置于弹性条的一侧,所述弹性条的内部开设有活动槽,所述调节筒固定设置于弹性条的内部,所述检测柱滑动设置于调节筒的内部。

7、优选地,所述调节座与挤压座相连接的位置开设有卡槽,所述限位柱远离夹持座的一端与调节座相连接,所述夹持座的内部设有限位槽,所述限位柱与限位槽相适配,所述限位柱滑动设置于限位槽的内部。

8、优选地,所述重心检测组件包括检测台,所述检测台设置于工作台的下方,所述检测台的下方设有连接座,所述连接座远离检测台的一端活动铰接有电动伸缩杆,所述电动伸缩杆远离连接座的一端设有底座,所述连接座上设有压力传感器。

9、优选地,所述电动伸缩杆的数量有四个,且四个电动伸缩杆呈环形设置于底座的表面。

10、优选地,所述检测台的一侧通过转轴与工作台相连接,转轴的一端设有微型电机,所述底座的下方设有移动机构。

11、优选地,所述磨削组件包括机架,所述机架设置于夹持组件的上方,所述机架一侧设有安装架,所述安装架的表面设有伺服电机,所述伺服电机输出轴的一端设有传动轴,所述传动轴远离伺服电机的一端设有砂轮,所述砂轮的表面设有防护罩,所述传动轴的表面设有大齿轮,所述大齿轮的一侧设有小齿轮。

12、优选地,所述清理组件包括风机,所述风机设置于磨削组件的一侧,所述风机的内部设有叶轮,叶轮通过驱动轴与小齿轮相连接,所述风机的表面设有吹气管,所述吹气管远离风机的一端设有喷头。

13、优选地,所述风机远离吹气管的一端设有吸气管,所述吸气管的下方设有连通管,所述连通管远离吸气管的一端设置于防护罩的内部,所述连通管的内部设有滤网。

14、一种多类型涡壳打磨设备的打磨方法,具体打磨方法步骤如下:

15、s1:首先通过夹持组件中的弹性条对待打磨的涡轮壳进行定位夹持,然后通过调节组件对夹持组件进行挤压,使弹性条的弧度贴合涡轮壳表面,提高夹持稳定性;

16、s2:然后通过重心检测组件对待打磨的涡轮壳进行重心检测,然后根据检测结果对夹持组件的夹持位置进行调整;

17、s3:最后通过磨削组件对涡轮壳待加工位置进行打磨,同时在打磨过程中通过清理组件将磨削碎屑进行清理。

18、本发明的技术效果和优点:

19、1、本发明通过夹持组件和调节组件相互配合,在液压伸缩杆的作用下对弹性条的两端施加压力,使弹性条与涡轮壳表面接触并发生形变,同时通过气缸带动挤压座对弹性条施加压力,从而增加弹性条与涡轮壳表面的贴合度,便于对不同类型的涡轮壳进行稳定夹持。

20、2、本发明通过重心检测组件对待加工的涡轮壳的重心进行检测,然后根据检测结果对不同位置的夹持组件调整夹持高度和夹持力度,避免在涡轮壳打磨过程中由于涡轮壳重心偏移,导致夹持组件夹持不稳影响打磨精度。

21、3、本发明通过调节弹簧的形变量实时检测涡轮壳的振动幅度,然后根据振动幅度通过调节组件调节弹性条的夹持力度,避免涡轮壳在往复运动磨削过程中振动幅度过大影响打磨精度。

22、4、本发明通过控制并调整检测台的倾斜程度和倾斜方向,同时通过挤压座对调节座进行碰撞使弹性条上的调节筒对涡轮壳进行振动敲击,使涡轮壳内部空腔中粘附的磨削颗粒倾斜振动抖落,从而对涡轮壳内部空腔中的磨削颗粒进行清理排出。

- 还没有人留言评论。精彩留言会获得点赞!