大型风力发电机组主轴铸件的树脂砂铸型结构及其制作工艺的制作方法

本发明涉及一种大型风力发电机组主轴铸件的树脂砂铸型结构及其制作工艺,属于铸造。

背景技术:

1、风力发电机组主轴是连接风轮和电机的关键部件,当风叶受到风力推动旋转时,通过主轴将转动的动力传递给发电机,主轴承载着风轮的重力和扭矩,其质量直接决定了风力发电机组系统运行的稳定性和可靠性。大型大功率海上风力发电机组电9~12mw主轴,材质为qt500-14,底部直径2.5-3.5米,上端直径1.25-1.75米,高度2.8-4.8m,铸件重量为30-45吨,其工作环境恶劣,对主轴铸件质量要求高,铸件的可靠性及安全性要求高,不允许任何铸造缺陷,铸件要进行ut、pt检测。

2、传统的铸造方法为树脂砂造型,由于主轴铸件整体结构呈锥形变截面,并且铸件的结构较高,壁厚较厚,在铸造过程中铸型箱对树脂砂的需求量大,并且放置外圆成型冷铁的数量较多,此类型的造型方法使得吃砂量大,铸件过程中砂铁比高,并且浇注系统设置在铸型箱内部,浇注系统的热量易于从直浇道的管道处扩散至铸件处,影响铸件的冷却效果,导致铸件产生气孔、缩孔缩松等缺陷,影响生产效率,生产成本较高。因此需要研发设计一种适用于大型风机发电机组主轴铸件的树脂砂铸型结构及其制作工艺,提高铸件合格率,提高生产效率,降低铸件砂铁比,减少成型冷铁的数量,降低生产成本。

技术实现思路

1、本发明所要解决的技术问题在于:提供一种大型风力发电机组主轴铸件的树脂砂铸型结构及其制作工艺,它解决了大型风力发电机组主轴铸件的制造时铸件合格率低,生产成本高的问题。

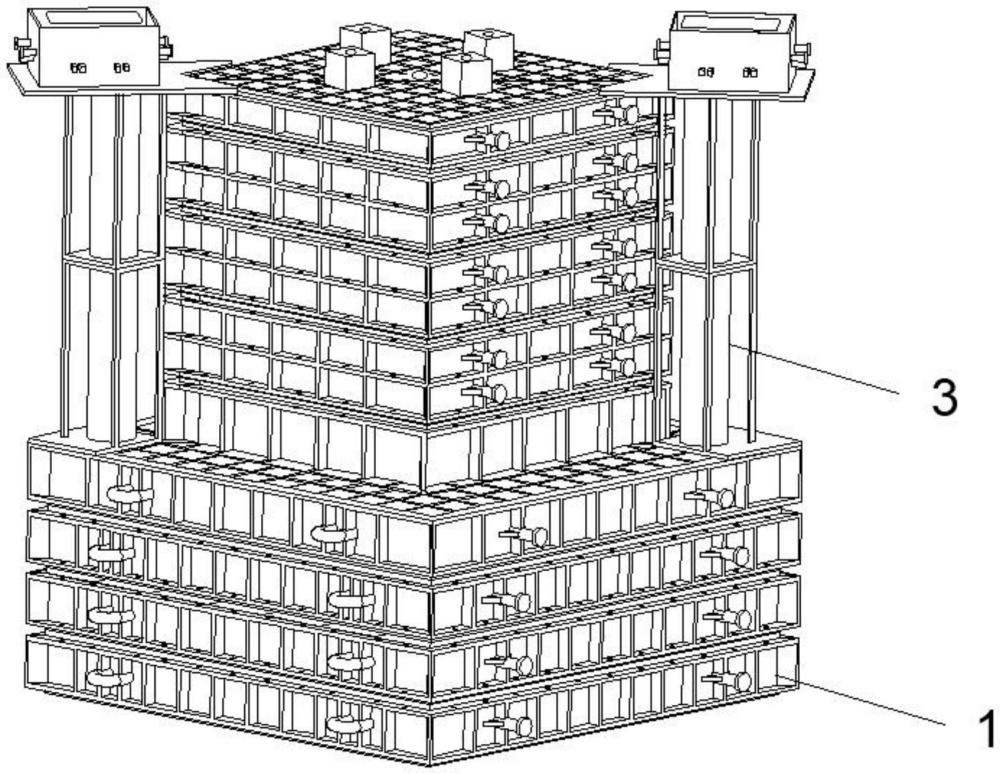

2、本发明所要解决的技术问题采取以下技术方案来实现:一种大型风力发电机组主轴铸件的树脂砂铸型结构,包括:

3、铸型箱、砂芯结构、双组浇注系统,

4、所述铸型箱内部设有型腔,所述砂芯结构设置在所述型腔内;

5、所述铸型箱包括上箱、中箱、下箱,所述下箱顶部设置有凹槽,所述下箱顶部设置有所述中箱,所述中箱顶部设置有所述上箱,所述中箱中段形成凸台,所述双组浇注系统设置在所述铸型箱内并穿过所述凸台设置在所述铸型箱外侧,所述型腔表面整体覆盖有成型冷铁;

6、所述砂芯结构包括上砂芯、下砂芯,所述下砂芯设置在所述凹槽内,所述上砂芯固定在所述下砂芯上方并与所述凹槽固定;

7、所述双组浇注系统包括:两组直浇道、多组横浇道、贮液池、多组内浇道,所述内浇道通过所述贮液池与所述横浇道连通,所述横浇道由上横浇道和下横浇道组成,所述上横浇道和所述下横浇道之间设置有陶瓷过滤片,所述下砂芯内部设置有所述贮液池和多组所述上横浇道,所述下箱内部设置有所述下横浇道和所述内浇道,所述上横浇道设置在所述下砂芯底部。

8、优选地,两组所述直浇道沿所述凸台的对角线呈中心对称分布,所述直浇道分为直浇道一和直浇道二,所述直浇道一竖直设置在所述凸台上,所述直浇道二设置在所述下箱底部及所述凸台底部,所述直浇道二一端与所述直浇道一的底部连通,所述直浇道二的另一端与所述贮液池连通。

9、优选地,所述内浇道一端设置在所述凹槽下方内侧与所述下横浇道连接,所述内浇道另一端设置在所述凹槽下方外侧。

10、优选地,所述直浇道一外侧设置有直浇道套管,所述直浇道套管通过法兰与所述铸型箱固定,所述直浇道套管的顶部和底部通过法兰与所述铸型箱固定,所述直浇道套管外侧设置有支撑柱,所述支撑柱两端连接所述直浇道套管的法兰,所述支撑柱的中段通过法兰与所述直浇道套管固定。

11、优选地,所述直浇道套管顶部均设置有浇口盆。

12、优选地,各个浇道之间的横截面面积比为,直浇道:贮液池:横浇道:内浇道=1:(1.5-2.5):(1.5-2.5):(2.0-3.0)。

13、优选地,所述上砂芯的内部设置有筒型芯骨及成型芯骨,所述下砂芯的内部设置有成型芯骨。

14、优选地,所述上箱中部设置有出气孔,所述出气孔与所述筒型芯骨连通。

15、优选地,制备工艺如下,

16、制作上砂芯和下砂芯的工艺,包括上芯盒、下芯盒、筒型芯骨、成型芯骨,其步骤为:

17、步骤a:制作所述上砂芯,所述上芯盒用于制作所述上砂芯,所述上芯盒中心底部设置有筒型芯骨,所述筒型芯骨周围缠绕有排气绳,并在所述上芯盒内部摆放成型冷铁后放砂造型,放砂靠近所述上砂芯顶部时放置所述成型芯骨,翻转拆卸所述上芯盒,对所述上砂芯的外表面进行修补清理并上涂料;

18、步骤b:制作所述下砂芯,所述下芯盒用于制作所述下砂芯,在所述下芯盒底部放一层树脂砂,然后放置所述成型芯骨,继续放砂至所述下芯盒上端,将所述下芯盒的顶部平面刮平,待所述下砂芯硬化后翻转取出所述下芯盒,对所述下砂芯表面进行修补清理并上涂料;

19、制作大型风力发电机组主轴铸件的树脂砂铸型结构的模具,包括上型模具、下型模具,所述上型模具和所述下型模具内侧设置有砂箱定位及砂型定位:

20、步骤1:制作下箱,所述下型模具能够制造所述下箱,所述下型模具上设置多个陶瓷管制成的所述内浇道和所述直浇道二以及耐火砖、成型冷铁,按照所述砂箱定位设置下砂箱一,放砂造型;按照所述砂箱定位设置下砂箱二,放砂捣实;放砂完毕后待树脂砂硬化后起模、翻箱,并上涂料,所述下箱放砂后形成与所述下砂芯和所述上砂芯对应的芯头座;

21、步骤2:制作中箱,所述中箱包括中砂箱一、中砂箱二、中砂箱三,在所述上型模具上放置一定数量的成型冷铁以及所述直浇道一,按照所述上型模具内侧的砂箱定位放置所述中砂箱一,所述中砂箱一放砂捣实后放置所述中砂箱二,所述中砂箱二与所述中砂箱一形成凸台,所述中砂箱一内廓的长度和宽度尺寸大于所述中砂箱二,在所述中砂箱二放砂捣实后放置所述中砂箱三,所述中砂箱三放砂造型完毕后,将砂型平面刮平,等待树脂砂硬化后在所述中箱顶部设置定位凹坑,并在所述中箱顶部撒分型砂;

22、步骤3:制作上箱,所述上箱包括上砂箱,将所述上砂箱设置在步骤2中在内部设置有中箱的上型模具的所述中砂箱三上方,通过所述定位凹坑与所述中砂箱三固定,在所述上箱内侧设置压边冒口、出气冒口、出气孔、成型冷铁,放砂捣实完毕后,将砂型表面刮平,待树脂砂硬化后,先将上箱起模、翻箱、上涂料;起模中箱、上涂料;

23、步骤4:合箱,将下箱放置在平整的地坑中,在所述下箱的所述下横浇道处放置陶瓷过滤片,将所述下砂芯固定在所述芯头座内;将所述上砂芯设置在所述下砂芯顶部并固定在所述芯头座内;在所述下箱的分型面通过封箱泥条进行封箱,所述中箱按砂型定位设置在所述下箱顶部,所述中箱顶部设置有封箱泥,所述上箱按砂型定位设置在所述中箱顶部;

24、步骤5:将所述直浇道套管设置在所述中箱的凸台处,与所述中箱的所述直浇道一连接,所述直浇道套管底部通过法兰与所述凸台固定,所述直浇道顶部通过法兰与所述上箱固定,将所述直浇道一设置在所述直浇道套管内侧,并填充树脂砂,将所述直浇道套管的上平面刮平,待树脂砂硬化后,清理打磨上涂料点火烘干;

25、步骤6:所述上箱、所述中箱,所述下箱之间使用螺栓紧固,在所述上箱的压边冒口、出气冒口处放置溢流冒口,并在所述溢流冒口四周使用树脂砂加固;在所述上箱的四周均匀放置压铁;所述直浇道套管顶部放置浇口盆;通过热风机对铸型结构进行烘干。

26、本发明的有益效果是:

27、(1)通过本发明,直浇道部分设置在铸型箱的外侧,底部与下箱连接,能够减少铁水的热量从直浇道扩散至模具内。

28、(2)通过本发明,直浇道设置在砂箱外侧,采用管套固定,能够减少砂箱体积,降低吃砂量,减少成型冷铁的数量。

- 还没有人留言评论。精彩留言会获得点赞!