一种MAX相陶瓷增强的耐高温复合摩擦材料及制备方法与流程

本发明涉及一种max相陶瓷增强的耐高温复合摩擦材料及制备方法,属于铜合金。

背景技术:

1、铜基复合材料具备优异的力学性能、摩擦学性能、耐腐蚀性能及导电与导热性能,在机械加工、交通运输、电力、能源等领域得到广泛应用,如滑动轴承、受电弓滑板、离合器摩擦片等。试验证明铜合金部件在长时间摩擦磨损过程中黏着磨损机理加剧,磨损率迅速升高,导致摩擦系数与使用寿命快速下降,继而影响部件的安全性与可靠性,所以如何提升铜合金材料在高温无油环境中的摩擦学性能是值得关注的问题。

2、专利cn112011748b和cn110284083b通过在铜合金中加入碳纤维提升材料的耐热性能与使用寿命,但随着碳纤维含量的增加,材料内部裂纹的萌生和扩展加剧,会对力学性能造成不利影响。专利申请cn10820666a通过将bn添加到铜基体中有效降低了摩擦系数与磨损率,但该种材料基体为纯铜,用于剪切应力较大的部件时强度与耐磨性能不足。专利申请cn109518100a制备了具有优异摩擦学性能的铜合金粉末冶金材料,石墨的添加虽然是摩擦系数有效降低,但由于其与铜基体的表面润湿性较差,当石墨总含量超过20%时,材料耐磨性能与机械强度大幅下降。专利cn102703161a通过向纯铜中加入适量的max相陶瓷ti3sic2改善了材料的自润滑性能。但其基体为纯铜,强度和硬度远低于铜合金,限制了其在重载荷、强冲击工况中的使用。专利cn103184385a将多种mn+1xan化合物添加入刹车片材料中进行强化,其基体为铜铁镍合金,不含铝元素,耐腐蚀性较差。并且mn+1xan化合物的添加量为15~35%,较高的含量使基体韧性与强度下降,此外,该专利未添加润滑相,摩擦系数较高。上述研究结果显示,传统强化相对铜合金基体的强化效果有限,并且含量较高时会对材料的组织均匀性与机械强度产生不利影响;同时,单一强化相或润滑相产生的改性效果有限,需要将强化相与润滑相进行配合产生耦合作用,才能在保持摩擦系数稳定的同时降低磨损。因此,有必要研究新的复合强化相与复合润滑相配方及材料制备方法,以进一步提升铜合金在高温下的摩擦磨损性能。

3、研究表明,在铜合金中添加合金元素能够提升硬度与强度,但尚无将co与la2o3进行复配以提升铜合金耐磨性能的报道。同时,ti3sic2、tic、tib2均具有较高的硬度,并且ti3sic2的高温氧化产物能够起到有效的抗磨减摩作用,使材料表现出更好的抗磨损性能。已有研究人员对ti3sic2、tic、tib2的摩擦性能开展研究,但尚无制备复合强化相(ti3sic2+tic+tib2)并加入铜铁合金中以增强抗磨性能的报道。此外,k2moo4在高温时会在摩擦表面形成润滑膜,使摩擦系数保持低而稳定;mos2可降低硬质磨屑对摩擦表面的损伤,从而减弱磨粒磨损机理。现有技术已实现对k2moo4与mos2的运用,但调控其配比与添加量以提升铜合金润滑性能的研究较少。也尚无将复合强化相(ti3sic2+tic+tib2)与复合润滑相(k2moo4+mos2)加入铜合金中,并对其相互耦合性能进行精确调控的研究。

4、本发明基于以上研究现状,提供了通过精确控制co与la2o3加入量以强化铜合金基体的方法;提供了制备并加入复合强化相(ti3sic2+tic+tib2),使铜合金兼具较好的力学性能与抗磨性能的方法;提供了制备复合润滑相(k2moo4+mos2),并调控其配比使k2moo4高温润滑性能与mos2常温润滑性能相结合的方法;提供了同时添加复合强化相(ti3sic2+tic+tib2)与复合润滑相(k2moo4+mos2),使(ti3sic2+tic+tib2)减弱粘着磨损作用与(k2moo4+mos2)减弱磨粒磨损作用相互耦合的方法;提供了一种max相陶瓷增强的耐高温复合摩擦材料及制备方法。

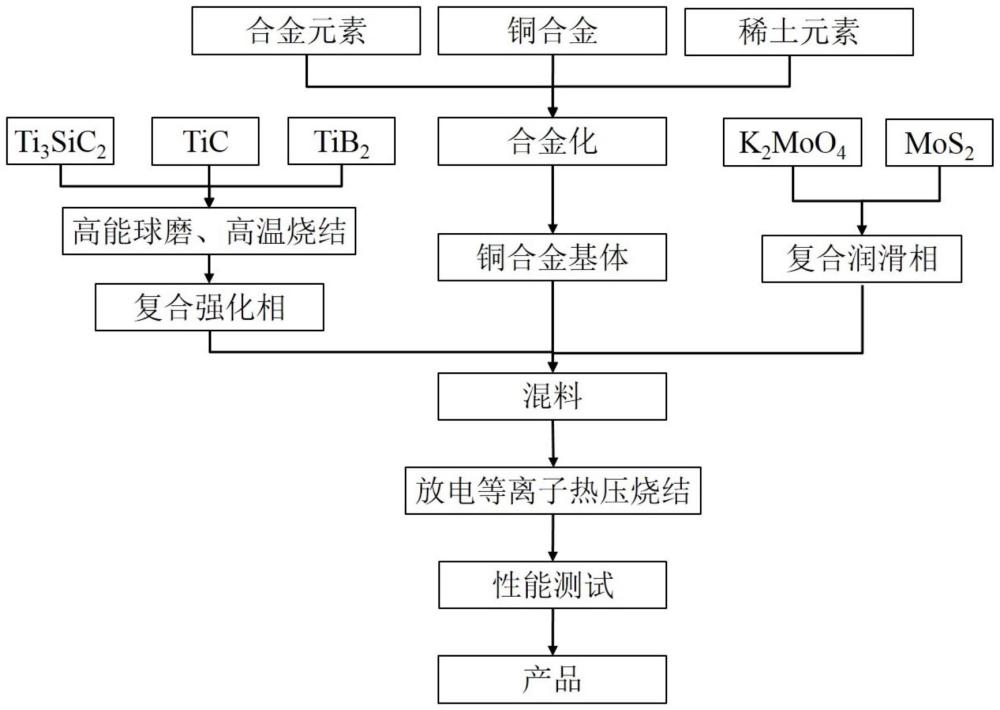

技术实现思路

1、有鉴于此,本发明的目的在于提供一种max相陶瓷增强的耐高温复合摩擦材料及制备方法。在铜合金基体中复合添加强化相(ti3sic2+tic+tib2)与复合润滑相(k2moo4+mos2),能够通过耦合作用得到兼具优异力学性能与摩擦学性能的复合材料。复合强化相(ti3sic2+tic+tib2)经高能球磨与高温烧结后,tic与tib2可对ti3sic2产生强化作用,从而提升对基体的强化效果,并且表面化学能的提升使其与基体界面的结合更加牢固。复合强化相通过钉扎机理能够减小接触表面的犁沟和剥落效应,更好的分散摩擦过程中的剪切应力,从而降低磨损率,使材料表现出更好的抗磨损性能。同时,复合润滑相(k2moo4+mos2)在高温时会在摩擦表面形成润滑膜,使摩擦系数保持低而稳定,并降低硬质磨屑对摩擦表面的损伤。通过复合强化相与复合润滑相的相互耦合作用,实现了材料力学性能和摩擦的兼顾。

2、为实现上述目的,本发明的技术方案如下。

3、一种max相陶瓷增强的耐高温复合摩擦材料,以所述材料的总质量为100%计,各组成成分及其质量百分数为:铜合金基体76.0%~94.0%,复合强化相3.0%~12.0%,复合润滑相3.0%~12.0%;其中,所述复合强化相由ti3sic2、tic和tib2复合而成,所述复合强化相中ti3sic2的质量分数为60.0%~80.0%,tic的质量分数为10.0%~20.0%,tib2的质量分数为10.0%~20.0%;所述复合润滑相由k2moo4、mos2组成,k2moo4的质量分数为40.0%~60.0%,mos2的质量分数为40.0%~60.0%;所述材料由铜合金基体、复合强化相和复合润滑相经球磨、热压烧结后得到。

4、优选的,以所述材料的总质量为100%计,各组成成分及其质量百分数为:cu58.0%~77.0%,al 6.0%~9.5%,ni 4.0%~6.5%,fe 2.5%~4.0%,mn 0.3%~1.0%,co 0.3%~1.0%,la2o3 0.3%~1.0%,复合强化相3.0%~12.0%,复合润滑相3.0%~12.0%。

5、优选的,所述复合强化相的目数为200~300目。

6、优选的,所述复合润滑相的目数为200~300目。

7、一种本发明所述的max相陶瓷增强的耐高温铜基复合摩擦材料的制备方法,方法步骤包括:

8、(1)将ti3sic2、tic和tib2粉末混合,在惰性气体保护下进行湿法球磨,球料比为4:1~6:1,转速为250~350r/min,球磨时间8~12h,得到混合粉末;将所述混合粉末置于烧结炉中进行烧结,真空度小于等于1×10-1pa,烧结温度为1200~1400℃,保温时间5~10min,烧结结束后随炉冷却,将得到块体在惰性气体保护下研磨,得到复合强化相粉末;

9、(2)将铜合金基体、复合强化相粉末和复合润滑相粉末混合,在惰性气体保护下进行球磨,球料比为1:1~2:1,转速为100~150r/min,球磨时间为10~12h,得到混合粉末;

10、(3)将所述混合粉末置于烧结炉中进行烧结,真空度小于等于1×10-1pa,烧结温度为850~900℃,烧结压力为35~40mpa,保温时间5~10min,烧结结束后随炉冷却,得到一种max相陶瓷增强的耐高温复合摩擦材料。

11、优选的,步骤(1)中,升温速率为100~150℃/min。

12、优选的,步骤(1)中,研磨时,磨罐和磨球均为碳化钨硬质合金,球料比为1:1~2:1,转速为100~150r/min,研磨时间为6~8h。

13、优选的,步骤(1)中,研磨时,每隔10min停止一次,停止2min后继续运行。

14、优选的,步骤(2)中,球磨时,磨罐和磨球均为碳化钨硬质合金。

15、优选的,步骤(2)中,球磨时,每隔5min停止一次,停止2min后继续运行。

16、优选的,步骤(3)中,烧结时,升温速度为100~150℃/min。

17、有益效果

18、1、本发明提供了一种max相陶瓷增强的耐高温复合摩擦材料,所述材料通过在铜合金基体中添加复合强化相(ti3sic2+tic+tib2),在不影响基体强度的同时通过钉扎机理减小接触表面的犁沟和剥落效应,提升了基体在高温干摩擦工况的耐磨性能与使用寿命。复合强化相中各物质的配比会对材料力学性能与摩擦性能产生显著影响。若ti3sic2过少、tic与tib2过多,复合强化相与铜合金基体的界面结合力下降,导致材料抗弯强度与抗压强度降低;若ti3sic2过多、tic与tib2过少,tic与tib对ti3sic2与铜合金基体的强化作用无法发挥,造成材料耐磨性能的提升效果不明显。相对于添加al2o3等常用强化相的铜铁合金,本发明通过准确控制ti3sic2、tic、tib2的含量,实现了力学性能与耐磨性能的平衡。

19、2、本发明提供了一种max相陶瓷增强的耐高温复合摩擦材料,所述材料通过在铜合金基体中添加复合润滑相(k2moo4+mos2),可在摩擦表面形成坚硬、稳定的具有低剪切力的分隔膜,改善基体在极限制动高温工况的减摩性能。k2moo4与mos2的含量会对材料性能产生显著影响,若k2moo4过多、mos2过少,材料在室温的润滑性能下降;若k2moo4过少、mos2过多,难以有效提升材料在高温工况的润滑性能。相对于添加石墨等常用润滑相的铜铁合金,本发明通过准确控制k2moo4与mos2的含量,在室温、高温工况具有低而稳定的摩擦系数。

20、3、本发明提供了一种max相陶瓷增强的耐高温复合摩擦材料,所述材料通过在铜合金基体中添加特定含量的复合强化相(ti3sic2+tic+tib2)以提升耐磨性能,同时添加特定含量的复合润滑相(k2moo4+mos2)以降低摩擦系数。相对于单纯含有某一种添加相的材料,本发明通过各组分之间的相互协同配合作用,实现了室温、高温工况下润滑与减磨的性能的耦合,使所述复合摩擦材料在具有优异力学性能、耐磨性能及润滑性能。

21、4、本发明提供了一种max相陶瓷增强的耐高温复合摩擦材料,所述材料通过加入co元素在铜合金基体中固溶而产生固溶强化作用,通过加入la2o3弥散分布在基体中产生弥散强化作用。相对于现有基体强化技术,本发明通过准确控制co和la2o3的相对含量,将co元素固溶强化作用与la2o3弥散强化作用相结合,使材料兼具优异的组织均匀性、硬度及强度。

22、5、本发明提供了一种max相陶瓷增强的耐高温复合摩擦材料制备方法,所述制备方法中,复合强化相(ti3sic2+tic+tib2)由ti3sic2粉、tic粉、tib2粉经高能球磨与高温烧结制备而成。通过对ti3sic2+tic+tib2混合粉末进行高能球磨,提升了复合强化相的均匀性与表面化学能,使其在热压烧结时更易在基体中均匀分布,并提升与基体界面的结合力;然后通过高温烧结,使复合强化相之间产生强化作用,从而进一步提高强化相的硬度,使强化相对基体的强化效果得到提升。

23、6、本发明提供了一种复合改性的耐高温摩擦材料制备方法,所述制备方法中,将铜合金粉末、(ti3sic2+tic+tib2)粉末和(k2moo4+mos2)粉末在惰性气体保护下进行球磨,将所得混合粉末置于烧结炉中热压烧结,烧结结束后随炉冷却即得。相对于现有制备技术,本发明所述制备工艺经多次试验获得,一方面可提升材料的组织均匀性与强度,另一方面可提升致密性与硬度。并且制备工艺简单,通过对配方和工艺的调整就可以完成对材料性能的针对性调控。本发明不含铅等有害金属元素,对环境友好,可用于食品加工机械。

24、7、本发明提供了一种max相陶瓷增强的耐高温复合摩擦材料,所述复合摩擦材料硬度为195~210hv,抗压强度为883~1029mpa,抗弯强度为732~859mpa。同时,该材料磨损率较低,摩擦系数较低并且稳定,表现出良好的综合性能。

25、8、本发明成本低、经济效益高、应用范围广泛,适合在低温、中温、高温工况下使用;同时可用于滑动轴承、轴套、滑块等苛刻工况下摩擦部件,具有较为广泛的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!