一种五开模上模可移动低压铸造机的制作方法

本发明属于低压铸造,具体地说,涉及一种五开模上模可移动低压铸造机。

背景技术:

1、低压铸造是指金属液在压力作用下充填型腔,以形成铸件的一种铸造方法,由于所用压力较低,因此叫低压铸造,低压铸造的铸件组织致密,力学性能较好,因此广泛应用于汽车缸体、缸盖及轮毂等铸件,目前金属型低压铸造工艺生产有色金属铸件主要使用立式和卧式两种低压铸造机。

2、现有的立式低压铸造机受四柱限制模具安装面小,受上型板限制安装模具及铸件的取出不方便,同时卧式低压铸造机由于敞开式结构使锁模力偏心,在工作中锁模力及涨型力造成分型面上下受力不匀,铸件上下部位尺寸偏差大,甚至造成铸件变形、裂纹,增加了铸件的返修及废品率,同时工作台受弯力从而影响工作台使用寿命。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种五开模上模可移动低压铸造机,解决了上述背景技术中提出的问题。

2、为解决上述技术问题,本发明采用技术方案的基本构思是:

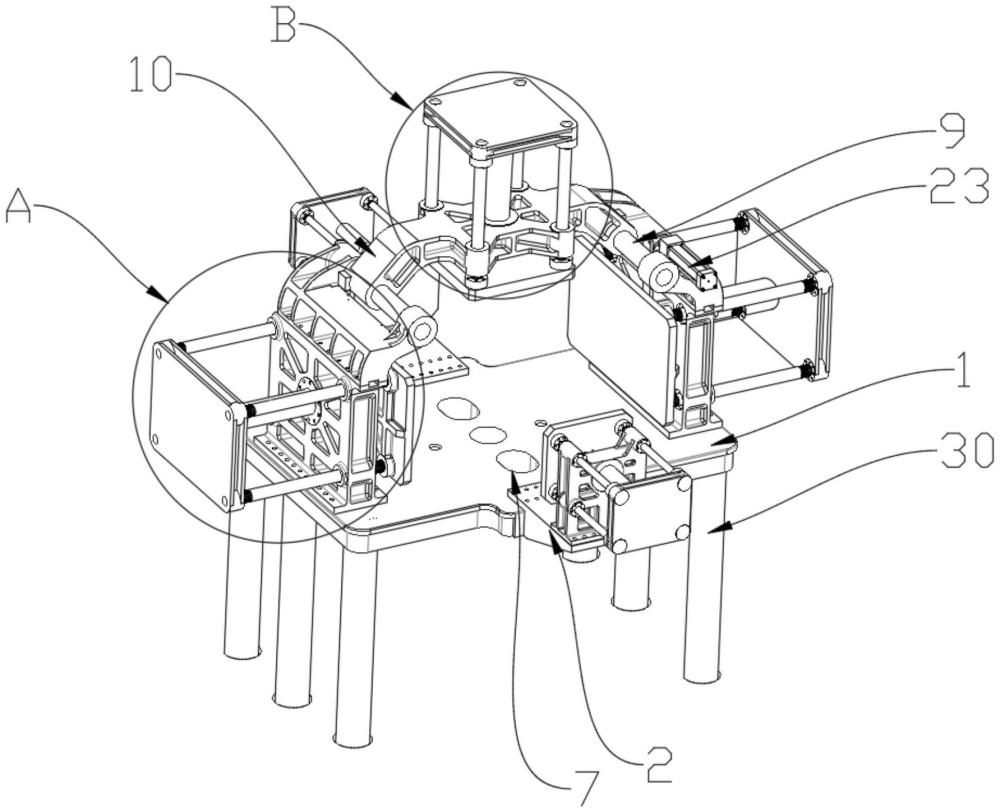

3、一种五开模上模可移动低压铸造机,包括:工作台,所述工作台前后两侧的中部均固定有过渡板,所述工作台上方的左右两侧滑动配合有左右开合模机构,两个所述过渡板的上侧滑动配合有前后开合模机构,所述左右开合模机构上方装设有倒u形框架,所述倒u形框架的中部滑动配合有上开合模机构,且所述工作台的中部开设有三个浇注孔;

4、所述倒u形框架包括固定于所述左右开合模机构上侧的两个c形支撑架、分别装设于两个所述c形支撑架上端中部的两个杆体、滑动配合于两个所述杆体周侧之间的横移架,所述上开合模机构上下滑动配合于所述横移架的中部,所述上开合模机构位于所述左右开合模机构、所述前后开合模机构之间并与所述工作台相对应。

5、可选的,所述左右开合模机构包括分别装设于所述工作台上方左右两侧的两个第一静板、分别装设于两个所述第一静板对角处的多个第一导向套、分别滑动配合于多个所述第一导向套内的多个第一导向伸缩杆、分别装设于多个所述第一导向伸缩杆相对两端的第一支撑板和第一动型板。

6、通过采用上述技术方案,利用在两个第一静板对角处分别设置的多个第一导向套,有效避免因多个第一导向伸缩杆在左右移动时出现偏移,导致铸件在左右开合模过程中受力不均匀的情况发生,可对多个第一导向伸缩杆起到导向作用,并利用设置的第一支撑板和第一动型板,可以形成一个封闭式框架,从而两个第一动型板对铸件进行左右开合模时受力更加均匀。

7、可选的,所述左右开合模机构还包括固定于所述第一支撑板内侧中部的第一油缸,所述第一油缸的输出端与所述第一动型板的中部固定,且两个所述第一动型板的内侧相对应。

8、通过采用上述技术方案,利用第一油缸带动多个第一导向伸缩杆及第一动型板同步进行左右移动,从而实现第一动型板对中部的铸件进行左右开合模工作。

9、可选的,所述前后开合模机构包括分别装设于两个所述过渡板上侧的两个第二静板、分别装设于两个所述第二静板对角处的多个第二导向套、分别滑动配合于多个第二导向套内的多个第二导向伸缩杆、分别装设于多个第二导向伸缩杆相对两端的第二支撑板和第二动型板。

10、通过采用上述技术方案,利用在两个第二静板对角处的分别设置的多个第二导向套,可以确保多个第二导向伸缩杆在前后移动时不会出现偏离的情况发生,保障了前后开合模机构对铸件前后开合模的正常工作,并利用设置两个第二动型板,可以对铸件进行前后挤压,实现对铸件的前后进行开合模工作。

11、可选的,前后开合模机构还包括固定于所述第二支撑板内侧中部的第二油缸,所述第二油缸的输出端与所述第二动型板的中部固定,且两个所述第二动型板的内侧相对应。

12、通过采用上述技术方案,利用第二油缸带动多个第二导向伸缩杆及第二动型板同步进行前后移动,从而实现第二动型板对中部的铸件进行前后开合模工作。

13、可选的,两个所述c形支撑架的下端分别固定于两个所述第一静板的上侧,其一所述c形支撑架上端的一侧固定有液压缸,所述液压缸的输出端与所述横移架的一端固定。

14、通过采用上述技术方案,利用设置的液压缸,可以带动横移架在两个杆体周侧进行前后水平移动,从而对模具安装及铸件取出时进行避让,有效避免了模具安装及铸件取出时对上开合模机构产生的干涉碰撞,从而提升了该装置的工作速度。

15、可选的,所述上开合模机构包括装设于所述横移架对角处的多个第三导向套、分别滑动配合于多个第三导向套内的多个第三导向伸缩杆、分别装设于多个第三导向伸缩杆相对两端的第三支撑板和第三动型板。

16、通过采用上述技术方案,利用在横移架对角处设置的多个第三导向套,可以控制多个第三导向伸缩杆的位置及运动方向,有效降低了多个第三导向伸缩杆的摆动及偏移,从而第三动型板更好地对铸件的上部进行开合模工作。

17、可选的,所述上开合模机构还包括固定于所述第三支撑板下侧中部的第三油缸,所述第三油缸的输出端与所述第三动型板的中部固定,且所述第三动型板的下侧与所述工作台相对应。

18、通过采用上述技术方案,利用第三动型板下侧与工作台相对应,使得第三油缸带动第三动型板向下移动,从而第三动型板对放置在工作台上方的铸件进行开合模工作,实现对铸件上模的开合。

19、可选的,三个所述浇注孔位于两个所述第一静板、两个所述第二静板之间,两个所述过渡板与所述工作台之间、两个所述第一静板与所述工作台之间均固定有多个连接螺母。

20、通过采用上述技术方案,利用设置的三个浇注孔,可以满足三浇口的铸造工艺要求,并利用在两个过渡板与工作台之间、两个第一静板与工作台之间均设置的多个连接螺母,可以将两个过渡板与工作台、两个第一静板与工作台连接在一起,形成一个整体,从而使得左右开合模机构、前后开合模机构对铸件的左右、前后开合模运动时更加稳定。

21、可选的,所述工作台的下端装设有多根支撑柱,且所述工作台为铸铁材质。

22、通过采用上述技术方案,利用在工作台下端设置的多根支撑柱,对工作台起到支撑的作用,同时为保温炉留出安装空间。

23、采用上述技术方案后,本发明与现有技术相比具有以下有益效果,当然,实施本发明的任一产品并不一定需要同时达到以下所述的所有优点:

24、1、通过滑动配合于两个杆体周侧之间的横移架,可以带动上开合模机构在两个杆体的周侧进行前后水平移动,从而模具安装及铸造完成时可根据工艺要求将上开合模机构向后平移让出中心位置以便模具安装及取出铸件,有效解决了生产过程中模具安装、铸件取出难的问题,同时上开合模机构在工作中保持中心位置,起到定位铸件及上部开模的作用。

25、2、通过设置的左右开合模机构、前后开合模机构、上开合模机构,可以对铸件进行五个方向的开合模,使得铸件在开合模过程中受力均匀,从而避免开模过程中变形及收缩裂纹的情况发生,有效提高了该装置的工作效率,另外在工作台中部设置的三个浇注孔,可以满足不同浇口位置的铸造工艺要求,有效提高该装置的使用范围,同时该装置对中大型有色金属铸件金属型工艺进行生产,可极大地提高生产效率,大量减少树脂的使用,进而降低对环境的污染。

26、下面结合附图对本发明的具体实施方式作进一步详细的描述。

- 还没有人留言评论。精彩留言会获得点赞!