一种低酸浓度废防渗料选择性提锂的方法

本发明涉及湿法冶金,具体涉及一种低酸浓度废防渗料选择性提锂的方法。

背景技术:

1、在铝电解生产中,为提高电流效率和降低能耗,通常除了添加氟化铝、冰晶石外,还要添加某种含锂氟化物或氯化物等盐类,以改善电解质的性质。铝电解槽生产周期完成后停槽大修产生大修渣,含氟锂盐最终进入大修渣中。大修渣主要包括废阴极炭块、阴极糊废料、耐火砖废料、保温砖废料和废防渗料等。

2、废防渗料中锂的回收主要采用酸浸提锂。cn117228695a中采用酸浸出,除去硅、氟、铝、钙过滤后,加入碱和沉锂剂得到碳酸锂。该方法分离硅、氟、铝和锂元素,制备的碳酸锂纯度含量高于99%以上。但是该方法将废防渗料中大部分元素浸出,酸耗高,后续分离工序复杂。同时,浸出渣中由于含胶状絮凝物,限制锂的深度浸出。因此,低酸耗的选择性提锂工艺亟待研究。

3、目前,未见到利用低酸浓度和表面活性剂耦合选择性提锂,并利用浮选分离胶状渣来解决胶状物限制锂浸出的报道。

技术实现思路

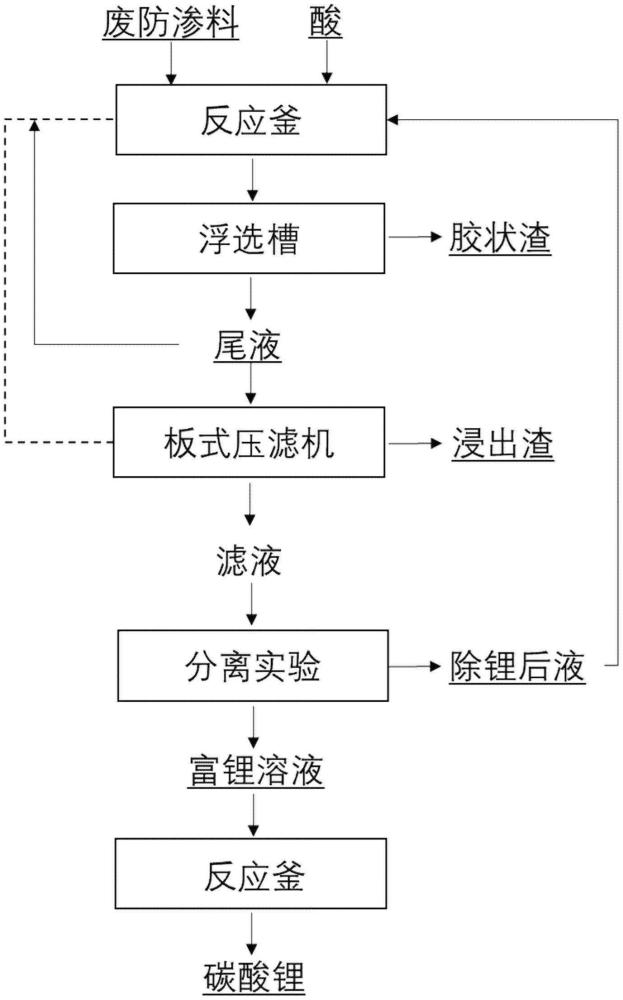

1、针对现有技术中湿法处理工艺酸耗高和胶状渣限制锂浸出的痛点,本发明的目的在于提供一种低酸浓度加表面活性剂选择性提锂并配合浮选工艺实现胶状渣分离的方法。该工艺利用低酸耦合表面活性剂选择性浸出锂离子,减少其他元素的浸出,尾液返回循环浸出锂,降低酸耗并通过循环多次浸出提升锂的浸出率;采用药剂浮选胶状渣,解决胶状渣难过滤及对锂浸出的限制;利用吸附剂或萃取剂选择性富集锂离子,最终制备碳酸锂。解决了目前湿法浸出工艺酸耗高、设备腐蚀严重和胶状渣限制锂浸出及难过滤的产业痛点;制得的碳酸锂纯度高,满足下游新能源企业生产要求。

2、研究发现:传统湿法酸浸工艺所需酸浓度高,锂铝硅等离子大量进入溶液,酸耗高。本发明在技术开发过程中,发现通过低酸加表面活性剂循环浸出,选择性浸出锂离子,表面活性剂选择性吸附并控制其它杂质离子进入溶液,大幅降低酸耗和设备腐蚀以及避免后续复杂除杂工艺;同时,采用浮选实验分离胶状浸出渣,解决了胶状渣过滤难及对锂浸出的限制;靶向富集锂离子最终制备高纯碳酸锂;通过低酸循环浸出,本发明还能确保锂的尽可能浸出,即提升锂的回收率。

3、基于此,本发明提出了一种低酸浸出加浮选分离处理废防渗料选择性提锂的方法,控制低酸浓度配合表面活性剂循环选择性浸出锂离子,利用浮选药剂实现胶状渣的高效分离,采用靶向分离实验富集锂离子。制备的碳酸锂产品纯度高、成本低、锂的回收率高。

4、本发明一种低酸浓度废防渗料选择性提锂的方法,包括下述步骤;

5、(1)废防渗料加入反应釜,加入酸和表面活性剂,在低酸浓度下进行浸出;表面活性剂选择性吸附在低锂矿物表面,抑制其它元素析出;所述表面活性剂选自十二胺、油酸、油酸钠中的至少一种;步骤(1)中的表面活性剂添加量为1-10g/t,步骤(1)中的所述的低酸浓度是指摩尔浓度为0.10-0.8mol/l;

6、(2)ph值达到目标值后,浆液进入浮选槽,加入浮选药剂浮选分离胶状浸出渣,尾液(包含浸出液和未被浮选的固体物料)返回反应釜补酸后循环浸出废防渗料。步骤(2)中的所述的浮选药剂包括d和起泡剂,所述d选自直链烷基胺类、多胺类、醚胺类、叔胺类、酰胺类、甲萘胺、皂化塔尔油中的至少一种;

7、步骤(2)中的所述的浮选药剂添加量为20-80g/t;

8、(3)尾液中锂浓度达到目标值后不再返回反应釜,尾液过滤后得到浸出渣及滤液;滤液进入分离实验富集锂元素,除锂后液返回反应釜进行低酸浸出反应;富锂溶液蒸发浓缩后制备碳酸锂。

9、本发明一种低酸浓度废防渗料选择性提锂的方法,步骤(1)中的所述废防渗料为铝电解槽底部防渗料,废防渗料中锂含量为0.3-2wt%。包括铝电解槽阴极炭块下部的干式防渗料。

10、在工业上应用时,可以对废防渗料进行破碎,破碎至80%粒度小于14目。

11、本发明一种低酸浓度废防渗料选择性提锂的方法,步骤(1)中的所述的酸为硫酸、盐酸、硝酸、磷酸中的至少一种。

12、本发明一种低酸浓度废防渗料选择性提锂的方法,步骤(1)中的所述的低酸浓度是指摩尔浓度为0.10-0.49mol/l。本发明采用低浓度的酸可以尽可能的减少杂质的浸出。配合适当的表面活性剂,可以在确保锂的高效浸出时,抑制杂质(硅、铝、氟等)的浸出。

13、本发明一种低酸浓度废防渗料选择性提锂的方法,步骤(1)中的表面活性剂添加量为1-5g/t、进一步优选为2-4g/t。即在本发明的优选方案中,1吨废防渗料配入1-5g的表面活性剂参与低浓度酸的酸浸。在本发明中控制表面活性剂添加量1-10g/t是因为该添加剂范围能协助低酸达到选择性浸出的目的,如果表面活性剂添加量太低不能有效吸附在全部低锂矿物表面,导致杂质元素浸出;如果表面活性剂浓度太高会吸附在部分高锂矿物表面,导致锂浸出率降低。

14、本发明一种低酸浓度废防渗料选择性提锂的方法,步骤(1)中,浸出时控制固液质量比为0.15-0.35:1。本发明采用稀酸有利于锂的选择性浸出,如果酸浓度太低则锂的浸出率太低,如果酸浓度太高则其它杂质的浸出率升高。

15、本发明一种低酸浓度废防渗料选择性提锂的方法,步骤(2)中,所述的d选自直链烷基胺类、多胺类、醚胺类、叔胺类、酰胺类、甲萘胺、季胺盐皂化粗塔尔油中的至少一种。优选为支链烷基胺类、多胺类、季胺盐中的至少一种与皂化塔尔油组成。

16、皂化塔尔油包括皂化粗塔尔油,皂化粗塔尔油优选为季胺盐皂化粗塔尔油。在本发明中皂化粗塔尔油包括以粗塔尔油为原料与强碱皂化反应得到的产物。

17、作为进一步的优选,d由a和b按质量比a:b=6-8:4-2组成,其中a选自十二胺、十四烷基-1,3-丙二胺、十六醚胺、十二烷基二甲基叔胺、椰油胺、十八胺、十二烷基三甲基溴化铵、乙酸酰胺、苄基二甲基十四烷基氯化胺中的至少一种;b选自皂化粗塔尔油、松香酸、新松香酸、脂肪酸中的至少一种。

18、本发明一种低酸浓度废防渗料选择性提锂的方法,步骤(2)中,所述d的添加量为20-55g/t。

19、起泡剂选自醇类、醚醇、醚类、酯类、羧酸、羧酸盐、烷基磺酸、烷基磺酸盐、酚类、吡啶类中的至少一种,优选为mibc(甲基异丁基甲醇)。起泡剂的用量为4~8g/t、优选为5~7g/t。

20、本发明一种低酸浓度废防渗料选择性提锂的方法,步骤(2)中,ph值的目标值为4.5-5.7、优选为5~5.7。

21、本发明一种低酸浓度废防渗料选择性提锂的方法,步骤(3)中所述的锂浓度目标值为2-3g/l。

22、本发明一种低酸浓度废防渗料选择性提锂的方法,尾液中锂浓度达到目标值后,尾液过滤得到浸出渣与滤液,浸出渣可以选择堆矿处理。

23、本发明一种低酸浓度废防渗料选择性提锂的方法,步骤(3)中所述的分离实验采用铝系吸附剂、锰系吸附、钛系吸附剂和萃取剂tbp+fecl3中的至少一种。

24、本发明一种低酸浓度废防渗料选择性提锂的方法,步骤(3)中富锂溶液蒸发浓缩后溶液锂浓度为20-30g/l。

25、相对现有技术,本发明的技术方案带来的有益效果:

26、1.本发明首次针对废防渗料开展低酸和表面活性剂耦合作用下选择性浸锂,大幅降低酸耗和设备腐蚀;浮选药剂选择性吸附在含硅铝矿物表面,进一步抑制硅、铝、氟等元素析出,这也在一定程度上有利于锂的浸出。

27、2.本发明中浮选药剂调节浸出渣的疏水性能,分离浸出渣中胶状渣,实现浸出渣的分质分流高效低成本分离,解决了胶状渣过滤难及限制锂浸出的难题。

28、3.本发明中利用吸附剂或萃取剂靶向富集废防渗料浸出液中的锂离子,制备的高纯碳酸锂纯度高,成本低。

- 还没有人留言评论。精彩留言会获得点赞!