铝液提纯方法及铝锭生产方法与流程

本发明涉及到铝锭加工,具体为铝液提纯方法及铝锭生产方法。

背景技术:

1、铝液是一种由铝和其他合金成分混合而成的液态材料。它通常是在高温下加热混合而成,然后在特定的条件下冷却定型。铝液具有优异的耐腐蚀性和加工性能,可以广泛应用于航空、汽车、建筑等领域。

2、其中申请号为“cn202123449963.4”所公开的“一种用于铝液提纯的除尘装置”也是日益成熟的技术,其中记载了“本技术公开了一种用于铝液提纯的除尘装置,包括机架及除尘组件,机架上方设置有安装箱,安装箱内设置有搅拌组件,机架上设置有搅拌桶,除尘组件包括除尘管,除尘管的进气口朝向搅拌桶设置,机架一侧设置有除尘箱,除尘箱内设置有过滤组件,除尘管与除尘箱相连通,除尘箱与外界气源相连通。本技术可降低铝液提纯过程中向外扩散的粉尘量;

3、进一步检索发现申请号为:cn201810161059.7的一种用于发动机零部件的铝液提纯方法,其内容为:本发明公开了一种用于发动机零部件的铝液提纯方法,其包括:精炼工具材料的准备、精炼剂用量的准备、控制温度、精炼过程的控制、铝液除渣、静置时间的控制和进行检测。本发明的积极进步效果在于:目前,存在的除铝液杂质的方法,设备昂贵或是除渣效果不好,不能较好解决这个问题,我公司经过多年的积累、探索。在前人经验的基础上,总结出了较好的除铝液杂质方法,通过优化操作工操作流程,使用了我司特制的大直径钟罩,使用优化后的精炼温度(经过多次试验得出的最优温度),杂质明显减少,铝液质量明显改善,本发明节约了精炼剂用量,节约设备成本,节约了人力成本,而且可以较好清除铝液中的杂质。

4、但是在实际的制备阶段还存在以下问题需要解决:

5、1)在从原始的铝矿提取时,最难解决的就是杂质量方面比较难提取,矿石中的杂质含量直接影响到铝离子与杂质发生化学反应稳定性,而且原材料中杂质含量过高,导致提纯效果不佳;

6、2)此外铝物质的混合提取方面提纯混合剂或者催化剂难以选择,无整套提取的技术方案,这就大大增加了提取难度,导致提纯析出的杂质量少,反而残留在铝液内容量少获得的铝锭和金属溶解的可塑方面,整个流程无具体的指导导致成品铝锭不达标;

7、3)另外在实际的铝液提纯和实际的铝锭成型散热阶段上由于具体的温度过高因此

技术实现思路

1、本发明的目的在于提供铝液提纯方法及铝锭生产方法以解决上述背景技术提出的问题。

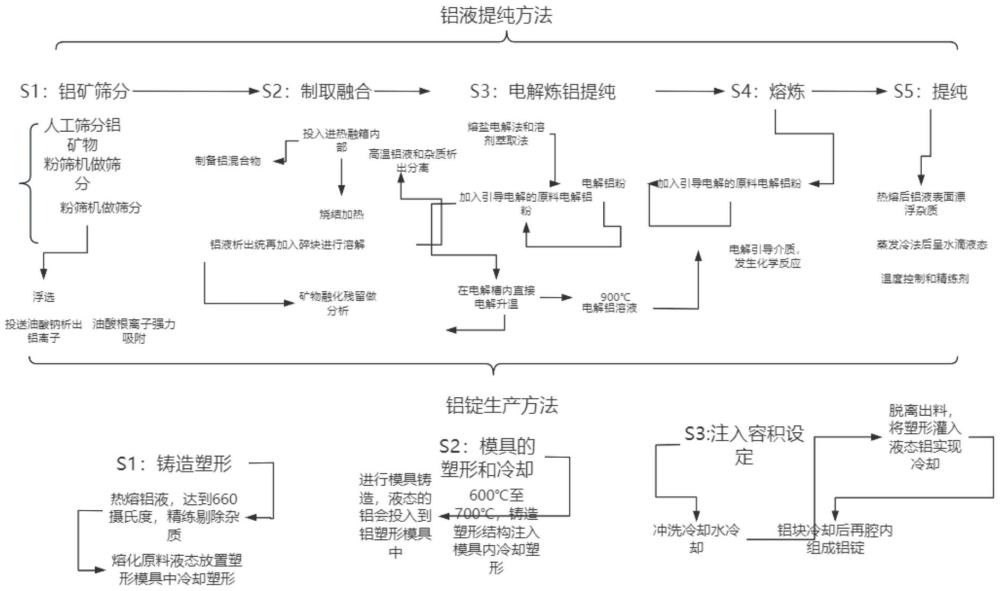

2、为实现上述目的,本发明提供如下技术方案:铝液提纯方法,具有以下步骤:

3、s11:铝矿筛分:

4、s12:铝液融合;

5、s13:电解炼铝提纯;

6、s14:熔炼;

7、s15:提纯。

8、作为一种优选方案:s11具体为:步骤一:人工筛分铝矿物,由吸料机转移至碎石机粉碎;

9、步骤二:粉筛机,碎石机将铝石粉碎碎块由粉筛机做筛分;

10、步骤三:球磨机,材料传输至球磨机,由磨料加工成球形,筛分多余砂土,铝液融合热加工;

11、步骤四:浮选:投送油酸钠,析出铝离子,油酸根离子强力吸附。

12、作为一种优选方案:s12具体为:步骤一:制备铝混合物,由熔炉为含铝合金矿物制热,投入进热融箱内部;

13、步骤二:铝液析出统再加入碎块进行溶解;

14、步骤三:高温铝液和杂质析出分离;

15、步骤四:矿物融化残留做分析:

16、步骤五:加入纯碱和石灰石,炉料烧结加热,氧化铁和石灰作为酸钙烧结,添入铝酸钠原液、赤泥混入二氧化碳气体,原硅酸钙材料盛于拜耳桶,实时原硅酸钙溶解,经氢氧化铝复合烧制料箱烧结;

17、步骤六:成品制备氧化铝,由母液蒸发,蒸发后的气体回收再进行复合分解,期间铝液铝焙烧和母液蒸发,化学试剂混合升温至1000℃;

18、步骤七:催化剂:焦炭;

19、炼铝时,烧结炉中添入焦炭粉末、铝矾土,放入电炉中和反应,获得铝金属。

20、步骤八:此阶段矿石铝材料,析出分离制备氧化铝;

21、氧化铝提纯,多次复选,氧化铝电解提纯,电解铝的试剂材料;

22、步骤九:加工环节中检验、筛选,分选产品颗粒大小不一致,处理粗颗粒过程中,为开放式,闭合的过程中,检验筛分,粉碎后碎石作为检验筛选,颗粒碎石送制成品,碎石复位还原,分散铝锭加工技术分选筛分电解铝,添入矿筛还原剂筛分,接通发电组件,电解铝材料分选筛除多余的杂质加以提纯。

23、作为一种优选方案:s13具体为:步骤一:熔盐电解法和溶剂萃取法;

24、步骤二:熔盐电解法,烧结完成的氧化铝材料置入反应仓炉,加入氟化盐与氧化铝,铝混合液投送和置入;

25、步骤三:加入引导电解的原料电解铝粉;

26、由冰晶石与氧化铝融化反应,电解引导介质,发生化学反应,生成碳化物,此刻阳极直通高压电;

27、电流置入碳解材料中,与放于电解槽内的电解铝接触,电解槽由高压电夹带高温直接超过了铝提纯后,受热温度,铝粉和铝矿物均液化于电解槽,电解温度在900℃,温度恒定。

28、作为一种优选方案:s14具体为:步骤一:产生铝蒸汽于电解质融合,铝金属回收氯化物,气体净化返回至电解槽回收。

29、步骤二:电解槽经过900℃高温形成铝液,存放电解槽,因铝熔点660℃,铝粉铝块热熔液化;

30、步骤三:铝液净化澄清成型;

31、步骤四:基于电解槽,电解状,铝液充分填充灌满,电解槽经槽体阳极和阴极,用隔膜将阳极室、阴极室隔开,电解液,在阳极与溶液,发生氧化反应,阴极与溶液界面处发生还原反应;

32、电解时,电解质,长时间,需要定期向电解槽中添加氧化铝,以保持电解质中氧化铝含量。

33、作为一种优选方案:s15:具体为:步骤一:热熔后铝液表面漂浮杂质,杂质人工经过筛网筛除,细小的可利用尽量剂法筛除,添入磷酸盐类精炼剂,铝液磷酸盐类精炼剂加入与铝液中的铁、铜等杂质发生反应,形成浮渣氧化物,浮渣的氧化物用耐高温的筛网筛分。

34、步骤二:蒸发冷法后呈水滴液态,顺着净化管道导流铸造槽内:

35、步骤三:补充说明:温度控制和精练剂,提纯的效率和稳定性,避免烫伤穿戴上防护设备,冷却后复燃稳定。

36、铝锭生产方法,包括用于上述中任意一项所述的铝液提纯方法,包括步骤:s21:铸造塑形;

37、s22:塑形和冷却;

38、s23:注入容积设定。

39、作为一种优选方案:s21具体为:热熔铝液,达到660摄氏度,实现精练剔除多余杂质,再注入熔炉箱内持续保温,柱塞后,投放直热熔点,铸造阶段,熔化原料液态放置塑形模具中冷却塑形。

40、作为一种优选方案:s22具体为:进行模具铸造,液态的铝会投入到铝塑形模具中,冷却后得到所需形状的铝金属,铸造的温度需要根据实际需求和模具的设计进行控制,600℃至700℃,铸造塑形结构注入模具内冷却塑形。

41、作为一种优选方案:s23具体为:脱离出料,将塑形灌入液态铝实现冷却,此刻铝块冷却后再腔内组成铝锭,人工脱模后用挂钩,拆卸钩把相应实现勾出并堆放到输送履带,冲洗冷却水冷却。

42、与现有技术相比,本发明的有益效果是:

43、1)通常初步筛分铝矿,在制备氧化,结合铝物质加入混合,提升高温铝液的提纯效率,铝石矿物,按照机械研磨,需要加工碎化材料投送到粉碎机,由三水铝石、一水硬铝石等含水氧化铝矿物,含高岭石、蛋白石、赤铁矿等组成的多矿物混合物为主从原料反应速率入手,加快铝液提取反应效率;

44、2)利用独特溶解剂,在烧结炉内填入适配的氢氧化铝投送到烧制料箱内焚烧,烧结阶段出氧化铝进行母液的分析蒸发,蒸发完成后再次将配方投回到配料复合分解,分解完成后再进行原材料的铝焙烧和母液蒸发,得到低纯度含铝物质;

45、3)采用的制备手段方面按照的是:碳阳极会传导高压的电流,电流置入碳解材料,在主要功能与放在电解槽内电解铝粉接触,极大的提升原始铝物质的提纯和杂质的析出,按照电解槽由高压电夹带高温直接超过了铝提纯后的受热温度,液化于电解槽内,电解的温度通常需要达到900℃,保持适温。

- 还没有人留言评论。精彩留言会获得点赞!