一种发动机下缸体压铸冷却过程的温度异常监测方法与流程

本发明涉及温度检测,具体为一种发动机下缸体压铸冷却过程的温度异常监测方法。

背景技术:

1、压铸是一种金属铸造工艺,其特点是利用模具内腔对熔化的金属施加高压;模具通常是用强度更高的合金加工而成的,这个过程有些类似注塑成型。大多数压铸铸件都是不含铁的,例如锌、铜、铝、镁、铅、锡以及铅锡合金以及它们的合金;根据压铸类型的不同,需要使用冷室压铸机或者热室压铸机。

2、现有的用于压铸在冷却过程中的温度检测方面的改进,通常是在温度检测器方面的改进,比如在申请公开号为cn218693773u的中国专利中,公开了一种具有冷却功能的压铸件温度检测器,该方案就是通过对压铸件本体进行快速冷却,提高冷却的效率,并且让温度检测头在压铸件表面不同点进行监测,防止由于冷却温度不均导致烫伤的风险,其他的用于压铸在冷却过程中的温度检测方面的改进,通常是基于温度检测对冷却方式进行改进,从而提高冷却效率,而现有技术中缺少对不同的压铸件在压铸过程中的温度进行分析以及实际压铸时的温度监测点布置方面的改进,对于不同材料的压铸件在冷却过程中使用相同的温度监测点,从而无法有效提取符合其冷却过程中温度变化的温度监测数据,进而在消耗较多温度监测资源的情况下无法有效提取冷却过程中的温度数据,降低温度监测效率,鉴于此,有必要对现有的压铸冷却过程的温度异常监测方法进行改进。

技术实现思路

1、本发明旨在至少在一定程度上解决现有技术中的技术问题之一,通过提出一种发动机下缸体压铸冷却过程的温度异常监测方法,用于解决现有技术中缺少对不同的压铸件在压铸过程中的温度进行分析以及实际压铸时的温度监测点布置方面的改进,对于不同材料的压铸件在冷却过程中使用相同的温度监测点,无法有效提取符合其冷却过程中温度变化的温度监测数据,导致在消耗较多温度监测资源的情况下无法有效提取冷却过程中的温度数据,降低温度监测效率的问题。

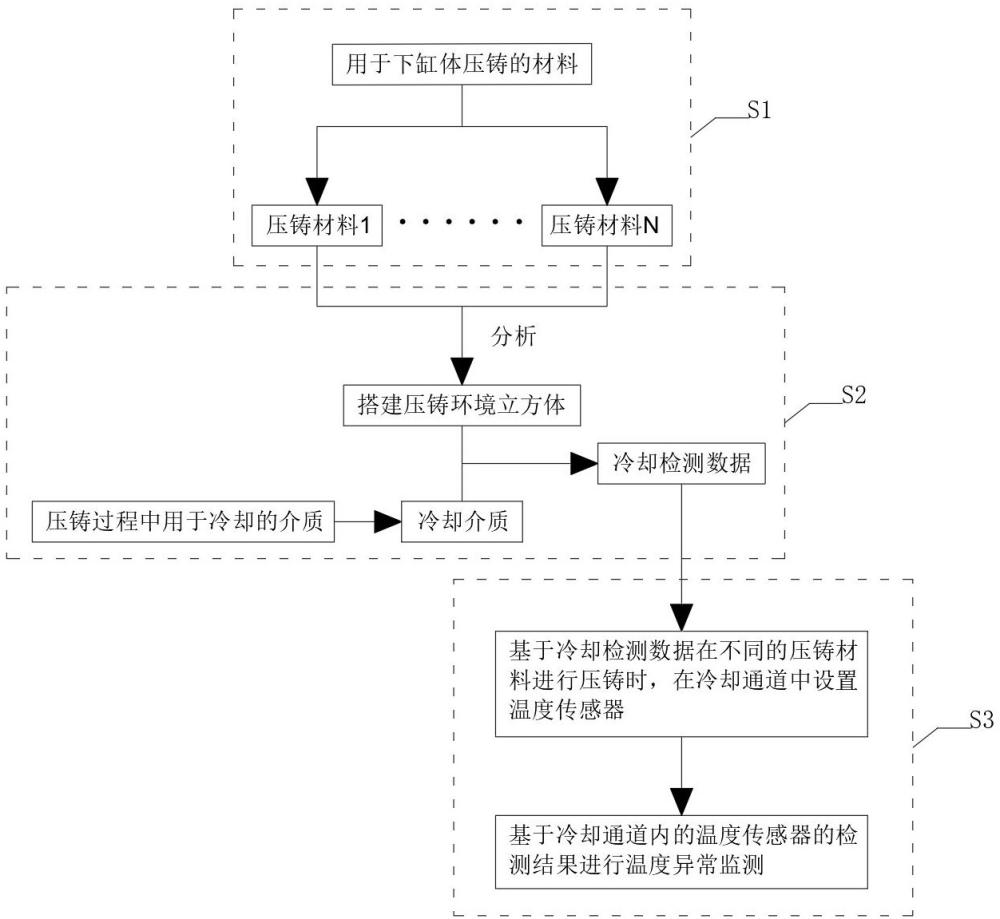

2、为实现上述目的,第一方面,本发明提供一种发动机下缸体压铸冷却过程的温度异常监测方法,包括:

3、将用于下缸体压铸的材料依次记为压铸材料1至压铸材料n;

4、分别对压铸材料1至压铸材料n进行分析,并基于分析结果搭建压铸环境立方体1至压铸环境立方体n;对于压铸材料1至压铸材料n中的任意一个压铸材料n1,将压铸材料n1进行压铸时的温度记为压铸温度n1;将用于压铸材料n1的模具材料记为压铸材料n1;将用于压铸材料n1的模具记为压铸模具n1;

5、建立三维直角坐标系,记为压铸坐标系,其中,压铸坐标系的x轴、y轴以及z轴的单位均为米;基于压铸模具n1的尺寸数据,将压铸模具n1放置在压铸坐标系中,并获取压铸坐标系中压铸模具n1的最小外接立方体,记为压铸立方体n1;

6、将冷却通道中用于传输冷却介质的材料记为通道材质;

7、使用压铸材料n1搭建与压铸立方体等比例的实心立方体,记为压铸环境立方体n1,其中,压铸环境立方体n1的体积小于压铸立方体n1;

8、在压铸环境立方体n1内部掏空两个长方体,并分别记为空隙长方体a以及空隙长方体b,其中,空隙长方体a以及空隙长方体b的长与压铸环境立方体n1的长相等,且空隙长方体a与空隙长方体b的宽相等且小于压铸环境立方体n1的宽;空隙长方体a内长与宽构成的面平行于空隙长方体b内长与宽构成的面,空隙长方体a的高小于空隙长方体b的高,且空隙长方体a的高与空隙长方体b的高的和小于压铸环境立方体n1的高;

9、将空隙长方体a的内壁替换为通道材料,空隙长方体a与空隙长方体b最近的平行面之间的距离为压铸模具内冷却通道与压铸材料之间的最短距离;

10、获取所有压铸材料对应的压铸环境立方体并依次记为压铸环境立方体1至压铸环境立方体n;

11、将在压铸过程中用于冷却的介质记为冷却介质,基于冷却介质以及多个压铸环境立方体获取冷却检测数据;

12、基于冷却检测数据在不同的压铸材料进行压铸时,在冷却通道中设置温度传感器;基于冷却通道内的温度传感器的检测结果进行温度异常监测。

13、进一步地,分别对压铸材料1至压铸材料n进行分析,并基于分析结果搭建压铸环境立方体1至压铸环境立方体n;将在压铸过程中用于冷却的介质记为冷却介质,基于冷却介质以及多个压铸环境立方体获取冷却检测数据还包括:

14、对于压铸环境立方体1至压铸环境立方体n中的任意一个压铸环境立方体n1,在压铸环境立方体n1的空隙长方体b内部填满压铸材料n1,在压铸环境立方体n1的空隙长方体a内任意一个的最长的棱处每隔标准检测距离放置一个温度传感器,并依次记为检测传感器1至检测传感器t,其中,标准检测距离×(t-1)等于空隙长方体a的最长棱长;

15、将压铸材料1从开始压铸至冷却系统中通入冷却介质的时间记为冷却介入时间。

16、进一步地,分别对压铸材料1至压铸材料n进行分析,并基于分析结果搭建压铸环境立方体1至压铸环境立方体n;将在压铸过程中用于冷却的介质记为冷却介质,基于冷却介质以及多个压铸环境立方体获取冷却检测数据还包括:

17、对压铸环境立方体n1的空隙长方体b内的压铸材料n1进行加热处理,直至将压铸材料n1的温度加热至压铸温度n1,且加热处理的时间等于压铸材料n1在实际压铸时的时间;

18、在空隙长方体b内的压铸材料n1被加热冷却介入时间后,在空隙长方体a内通入冷却介质,且冷却介质的流通速度以及温度分别与实际对压铸材料n1的压铸过程中冷却系统内的冷却介质的流通速度以及温度相等;

19、在空隙长方体a内通入冷却介质后,每隔间断温度时间获取所有检测传感器的检测结果,直至对空隙长方体b内的压铸材料n1加热结束,将所有检测结果分别记为冷却检测结果1至冷却检测结果j,其中,每个冷却检测结果均包含检测传感器1至检测传感器t的检测结果。

20、进一步地,分别对压铸材料1至压铸材料n进行分析,并基于分析结果搭建压铸环境立方体1至压铸环境立方体n;将在压铸过程中用于冷却的介质记为冷却介质,基于冷却介质以及多个压铸环境立方体获取冷却检测数据还包括:

21、对于冷却检测结果1至冷却检测结果j中的任意一个冷却检测结果j1;建立平面直角坐标系,记为冷却分析坐标系,其中,冷却分析坐标系的x轴的坐标原点向右的坐标点依次为检测传感器1至检测传感器t,冷却分析坐标系的y轴的单位为温度;

22、基于冷却检测结果j1中所有检测传感器的检测结果在冷却分析坐标系中进行标点,并将标记点分别记为冷却温度点1至冷却温度点t,将冷却温度点1至冷却温度点t对应的拟合曲线记为冷却拟合曲线j1;

23、将冷却拟合曲线j1中所有冷却温度点对应的斜率的绝对值依次记为冷却斜率值1至冷却斜率值t;使用斜率特征算法获取冷却拟合曲线j1的斜率特征值,斜率特征算法为:,其中,k为斜率特征值,为冷却斜率值1至冷却斜率值t的平均值,ki为冷却斜率值i;

24、获取所有冷却检测结果对应的冷却拟合曲线及其对应的斜率特征值,并依次记为斜率特征值1至斜率特征值j。

25、进一步地,分别对压铸材料1至压铸材料n进行分析,并基于分析结果搭建压铸环境立方体1至压铸环境立方体n;将在压铸过程中用于冷却的介质记为冷却介质,基于冷却介质以及多个压铸环境立方体获取冷却检测数据还包括:

26、使用斜率波动算法获取压铸材料n1的温度波动值,斜率波动算法为:,其中,r为温度波动值,为斜率特征值1至斜率特征值j的平均值,pj为斜率特征值j;

27、将压铸材料n1的温度波动值以及所有斜率特征值记为压铸材料n1的冷却检测数据。

28、进一步地,分别对压铸材料1至压铸材料n进行分析,并基于分析结果搭建压铸环境立方体1至压铸环境立方体n;将在压铸过程中用于冷却的介质记为冷却介质,基于冷却介质以及多个压铸环境立方体获取冷却检测数据还包括:

29、获取所有压铸材料对应的温度波动值,并依次记为温度波动值1至温度波动值n;

30、将温度波动值1至温度波动值n的平均值记为平均波动值,将温度波动值1至温度波动值n大于平均波动值的温度波动值对应的压铸材料记为波动材料,将温度波动值1至温度波动值n中小于等于平均波动值的压铸材料记为平稳材料。

31、进一步地,基于冷却检测数据在不同的压铸材料进行压铸时,在冷却通道中设置温度传感器;基于冷却通道内的温度传感器的检测结果进行温度异常监测包括:

32、当对压铸材料进行压铸前且压铸材料为波动材料时,在冷却通道中每隔标准检测距离放置一个温度传感器,在压铸材料开始进行压铸后每隔间断温度时间获取所有温度传感器的检测结果;并将检测结果依次记为检测结果1至检测结果e;

33、在冷却分析坐标系中获取所有检测结果对应的冷却温度点以及冷却拟合曲线,并计算每个冷却拟合曲线对应的斜率特征值,并依次记为实时特征值1至实时特征值e;当获取的任意一个实时特征值e1大于压铸材料的冷却检测数据中的斜率特征值e1时,发送温度异常信号。

34、进一步地,基于冷却检测数据在不同的压铸材料进行压铸时,在冷却通道中设置温度传感器;基于冷却通道内的温度传感器的检测结果进行温度异常监测还包括:

35、当对压铸材料进行压铸前且压铸材料为平稳材料时,在冷却通道中每隔标准检测距离放置一个温度传感器,在压铸材料开始进行压铸后每隔间断温度时间获取所有温度传感器的检测结果;在冷却分析坐标系中获取所有检测结果对应的冷却温度点以及冷却拟合曲线,当任意一个冷却拟合曲线对应的斜率特征值大于压铸材料的冷却检测数据中的最大的斜率特征值时,发送温度异常信号。

36、本发明的有益效果:本发明首先将用于下缸体压铸的材料依次记为压铸材料1至压铸材料n,然后分别对压铸材料1至压铸材料n进行分析,并基于分析结果搭建压铸环境立方体1至压铸环境立方体n;基于冷却介质以及多个压铸环境立方体获取冷却检测数据,最后基于冷却检测数据在不同的压铸材料进行压铸时,在冷却通道中设置温度传感器;基于冷却通道内的温度传感器的检测结果进行温度异常监测,这样的好处在于,通过搭建多个压铸环境立方体,能够通过压铸环境立方体进行环境模拟从而获取不同的压铸材料在压铸时符合其冷却过程中的温度变化的温度监测数据,从而制定其在实际压铸时的温度传感器的设置位置,进而使消耗的温度监测资源在符合实际需求的前提下有效提取冷却过程中的温度数据,提高温度监测效率。

37、本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术了解。本技术的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!