一种用于3D打印的截面可调支撑结构及3D打印方法与流程

本发明属于增材制造,尤其是涉及一种用于3d打印的截面可调支撑结构及3d打印方法。

背景技术:

1、3d打印技术因其独特的逐层堆积的成形方式,可实现功能结构件的一体化成型,对比传统的制造方式,3d打印技术可大大缩短生产加工链条,满足零件从设计到制造的快速应用需求。与此同时,构成3d打印的关键技术,如高能量密度激光器的研发、大层厚高功率快速打印技术、高精度成型工艺控制等核心要素在近年来得到快速发展,使3d打印技术在复杂结构零件一体化代替、工业级功能结构件制造以及计划外部件破损的应急修复等方面的应用得到快速发展,如今3d打印已成为重要的工业应用领域必备的重要加工制造方式。

2、在3d打印零件的过程中,不可避免的要使用支撑结构。一方面零件的孔通道、悬臂、凹凸外形等结构特征在打印过程中形成悬空面。另一方面支撑结构的使用能够有效约束打印过程中产生的应力,保证零件的结构完整性和几何尺寸精度。

3、然而,现阶段3d打印技术使用的支撑结构仍存在诸多不足之处:①3d打印支撑结构的典型形态为实心或空心柱锥,其中,实心柱锥支撑结构本身强度高,支撑去除难度大耗时长,空心柱锥支撑去除难度较低,但支撑端面承载能力有限,所需数量较多,导致工序较为繁琐;②常规的支撑结构仅能通过简单增加截面积或添加支撑数量的变化来满足整体零件或局部区域承载能力的需求,并且难以通过结构变化来设计支撑的局部结构强化和支撑易去除的薄弱位置;③去除常规的支撑结构需要使用多种加工工具,如果零件与基板连接,则需要大型加工设备辅助来保证零件尺寸精度,切割和去除支撑的工序大幅增加了零件3d打印制造的整体时间,尤其对于现场工具有限的3d打印应急修复需求,无法通过简单处理支撑实现快速使用,大幅降低了3d打印技术的时效性。由此可见,优化支撑结构的设计,平衡支撑结构的去除难度和承载能力需求,将减少3d打印耗时和材料浪费,大幅提高整体制造效率,进而强化3d打印成形构件的可应用性。

4、综上,3d打印技术应用的常规支撑结构类型单一,去除难度大,严重影响3d打印技术应用场景的适用性和实效性。因此,亟待探索一种新型的3d打印支撑结构。

技术实现思路

1、本发明的目的就是为了克服现有3d打印支撑结构存在形态不可调的缺陷而提供一种用于3d打印的截面可调支撑结构及3d打印方法。

2、本发明的目的可以通过以下技术方案来实现:

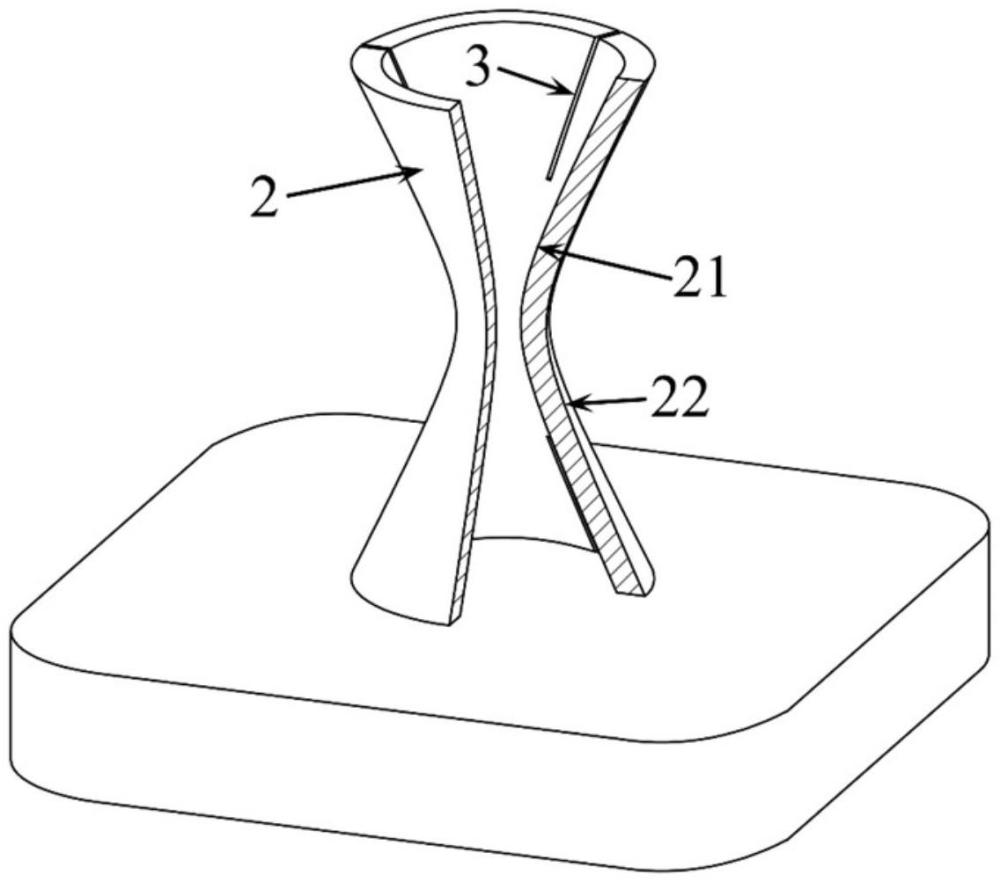

3、一种用于3d打印的截面可调支撑结构,所述支撑结构通过3d打印逐层制备得到,其包括上端面、下端面和两端面之间上下宽、中间窄的漏斗形曲面;

4、所述曲面沿轴向的截面由不相交的内侧曲线和外侧曲线组成,内侧曲线和外侧曲线上任意一点的曲率均不为零。

5、进一步地,所述支撑结构通过激光选区熔化或激光直接能量沉积等增材制造方式逐层制造。

6、进一步地,所述内侧曲线、外侧曲线与上下两端面的夹角均为锐角,以避免支撑结构在承受载荷时在基板或零件端面连接处形成应力集中。

7、进一步地,所述内侧曲线和外侧曲线使用的曲线函数均包括双曲线函数、正余弦三角函数、椭圆方程或抛物线方程中的一种或多种。通过调节所述内、外侧曲线的形态,可以改变所述支撑结构壁面的形态、局部壁厚及接触面积等特征几何尺寸,以适应3d打印件不同特征结构对于承载强度的不同需求。

8、更进一步地,通过调节所述曲线函数的特征参数对内侧曲线和外侧曲线采用单独调节或共同调节的方式调整壁面的几何特征结构。

9、进一步地,所述上端面和下端面的外径比为3:(1-8),上端面和下端面的内径比为1:(1-6)。

10、进一步地,所述曲面上开设有多个贯通或半贯通曲面厚度方向的缝隙。

11、进一步地,所述缝隙在曲面的上端和下端均匀布置。

12、更进一步地,所述缝隙和支撑结构的轴向共处一个平面。

13、更进一步地,所述缝隙在在曲面的上端和下端各设有2-8个。

14、进一步地,所述缝隙的宽度为上端面或下端面外径的2-30%。

15、进一步地,所述缝隙的长度为支撑结构高度的2%-40%。

16、进一步地,所述支撑结构采用独立方式或组合方式支撑零件3d打印的悬空特征结构。

17、更进一步地,采用组合方式时,支撑结构之间的夹角为2-60°。

18、本发明还提供一种使用上述截面可调支撑结构的3d打印方法,具体包括以下步骤:

19、s1:设计待打印的零件和对应的支撑结构,获取待打印的3d模型;

20、s2:制定包含扫描速度在内的多个3d打印工艺参数,随后进行3d打印成型;

21、s3:去除支撑结构,后处理即可得到3d打印好的零件。

22、进一步地,步骤s1中,所述支撑结构和零件接触的环面外径与零件承载面长度或宽度的比值为1:(1-1.5)。

23、进一步地,步骤s1中,所述支撑结构的高度增加量与环面增加量的比值为1:(1.05-1.35)。

24、进一步地,步骤s2中,所述支撑结构的致密度为零件的60-100%,优选为75-95%。

25、进一步地,步骤s2中,所述支撑结构的扫描速度为零件扫描速度的2-4倍,优选为2.4-3.5倍。

26、与现有技术相比,本发明具有以下有益效果:

27、(1)本发明设计了空心漏斗形的3d打印用支撑结构,可通过调节其截面的内、外侧曲线的结构参数以改变支撑结构的形态,以适应3d打印件不同特征结构对于承载强度的需求;同时在支撑结构的曲面上开设缝隙,以降低后续支撑结构的去除难度。

28、(2)本发明通过对支撑结构的高度、高度增量、环面内、外直径等参数的简单联动关系进行调整,即可实现支撑结构与3d打印零件所需支撑参数的高度匹配,可以满足复杂结构3d打印件成型制造并大幅提高3d打印件的后处理效率。

29、(3)本发明通过支撑结构壁面形态的调整,可实现添加较少数量的支撑结构即可满足打印件局部或整体的承载需求,对比3d打印的常规支撑结构节省了3d打印耗材的使用并缩短了打印耗时。

30、(4)本发明的支撑结构特征的内、外侧曲线可应用曲线函数方程进行简化表达,通过对曲线函数特征参数采用单独或协同调节的方式可调整壁面的几何特征结构,实现对支撑结构强化区域和薄弱位置进行快速设计,大大提升了添加支撑的效率,并且更适合3d打印设备设计接口软件的系统内植入,可为工程化应用及简易便利化操作提供底层设计基础。

31、(5)本发明的支撑结构在曲面上设有多个窄缝隙,窄缝隙将支撑结构与基板及打印件的连接面积分割,降低了支撑结构的完整性和整体强度,使用简单工具对支撑连接处施加外力时,可导致在窄缝隙处发生变形,进而可使支撑连接处发生断裂,因此可方便3d打印后对支撑结构进行简单去除。

32、(6)本发明可以通过调节支撑结构和打印零件的扫描速度等3d打印参数,缩短打印耗时,减少3d打印材料浪费,提高3d打印的整体制造效率。

33、(7)本发明的截面可调支撑结构可根据待打印零件的形状和结构特征进行个性化调整,以满足不同种类零件的打印需求,拓展3d打印技术的应用领域,推动高端制造与智能制造在复杂场景和特殊服役需求中的技术迭代与常态化使用。

- 还没有人留言评论。精彩留言会获得点赞!