一种冶炼渣分步选择性浸出钙及全组分利用的方法

本发明涉及一种冶炼渣的处理方法,特别涉及一种冶炼渣分步选择性浸出钙及全组分利用的方法,属于固废资源化利用。

背景技术:

1、冶炼渣是钢铁生产过程所产生的难处理固体废料。诸如炼钢环节,精炼环节所产生的钢渣等,其化学成分复杂,矿相结构稳定,处理利用难度较大。钢渣的主要成分为硅酸三钙、硅酸二钙、硅酸钙、铝酸三钙、铝酸二钙、铝酸钙、三氧化二铁、氧化铝、二氧化硅、氧化铝、氧化锰、游离氧化钙、氧化镁等。目前,我国的钢渣利用率仅有30%左右,在所有的资源化途径中超过70%主要用作水泥混合料,而自2024年6月1日起实施新版gb175-2023《通用硅酸盐水泥》后,钢渣不能再作为通用硅酸盐水泥的混合材料。对钢渣资源化利用及生态环境带来不利影响,亟需研究应对之策。

2、现有技术中,存在针对钢渣的资源化利用方法,如中国专利(cn116377143a)公开了一种钢渣中的铁元素的回收与循环利用方法,该方法旨在通过采用sio2改质剂对熔融钢渣进行改质处理,使钢渣中的(mgo)0.432(feo)0.568相转变为mgcasio4相,并释放出易于酸浸的feo,然后通过湿法酸浸工艺对改质处理后的钢渣进行处理,从而实现钢渣中铁元素的回收。富含铁、磷的浸出液用作培育海草的磷铁复合肥;浸出渣副产物则返回炼铁流程,进行内部循环。然而,现有技术方法主要关注铁元素在钢渣固废中的回收利用,对于其他可利用的有价元素,如钙、镁、铝、硅等元素未予以充分考虑。

3、当前,钢铁生产的二氧化碳排放已成为限制钢铁行业绿色发展的技术难题。钢铁生产涉及大规模的含碳燃料的燃烧及低浓度二氧化碳烟气的排放,由于钢铁行业的产能巨大,含二氧化碳烟气的排放已成为不可忽略的问题。而在针对二氧化碳的处理方法如中国专利(cn103111186a),公开了一种强化钢渣矿化固定二氧化碳的方法,该方法利用碱金属盐催化粉磨后的钢渣与加热的二氧化碳气体进行碳酸化反应。反应结束后,对碳酸化钢渣进行湿法球磨,液固分离;浸出液回用到催化反应环节作为催化剂;浸出渣在二氧化碳气氛下干燥,分级后得到粗制碳酸盐产品,碳酸盐产品纯度较低。为此,众多学者探索利用强酸、弱酸和盐介质将钢渣中钙从渣中溶解出,然后利用含钙溶液用于生产碳酸钙产品。但目前利用强酸浸出剂如硝酸、盐酸、硫酸等会出现钙的选择浸出性较差、含钙溶液提纯试剂消耗量大等问题;而采用盐溶液浸出钢渣存在浸出效率低的问题;采用弱酸如柠檬酸、醋酸等浸出,也会出现浸出效率低,酸消耗量大等问题。总结现有问题主要包括:浸出剂消耗量大、强酸浸出选择性差、浸出效率低,所得碳酸钙产品纯度不高,且钢渣中的有价元素如硅、铝和铁等元素利用不充分等。

技术实现思路

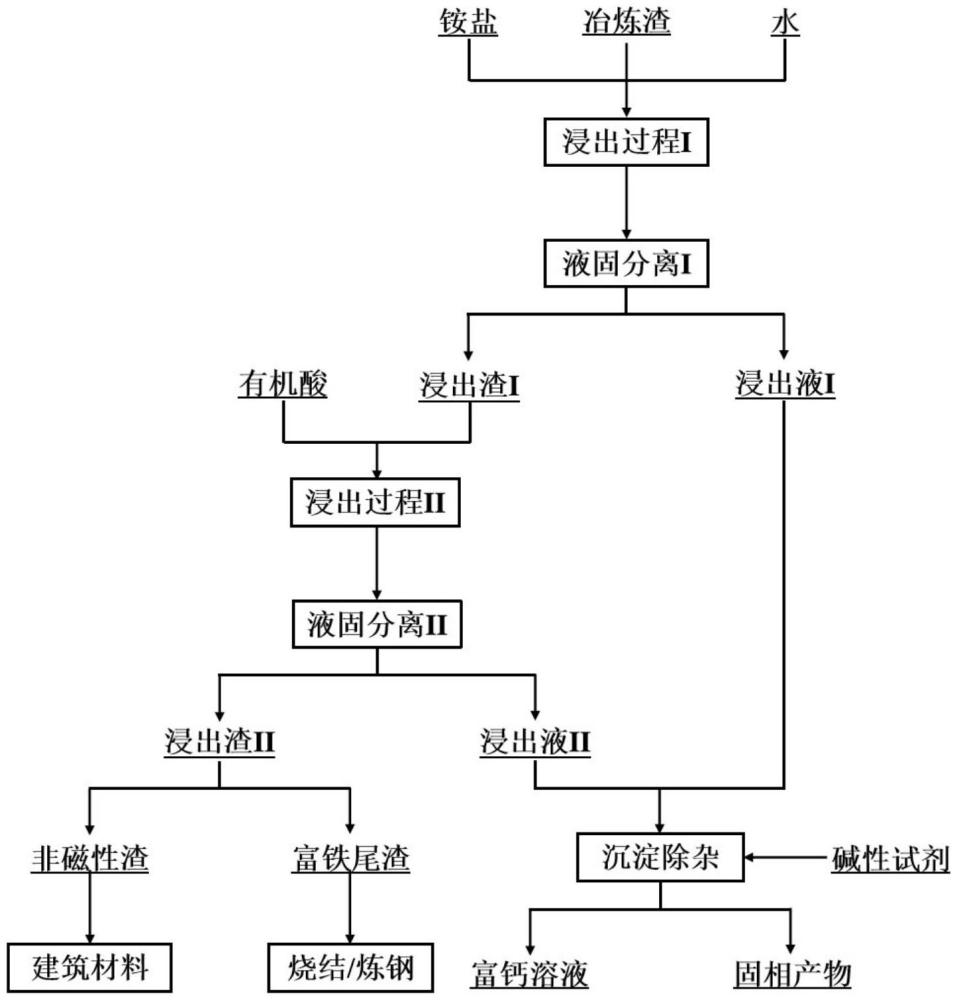

1、针对现有技术中处理冶炼渣的方法存在的技术问题,本发明的目的是在于提供一种冶炼渣分步选择性浸出钙及全组分利用的方法,该方法以冶炼渣为主要原料,利用铵盐与有机酸分步浸出钢渣获得富钙溶液,用来固定烟气中的二氧化碳生产高附加值碳酸盐产品;同时产生浸出尾渣通过强磁选分离得到磁选富铁精矿和非磁性尾渣等产品,产生的非磁性尾渣可用于制备硅铝吸附材料,磁选富铁精矿能循环回用至烧结工序,作为炼铁原料,实现了钢渣资源的全组分利用。此外,固体沉淀中氢氧化铁部分可作为制备铁红的原料,氢氧化铝部分可用作生产氧化铝的原料;富钙溶液在固碳后液固分离产生的滤液可作为铵盐溶液循环回用。该方法在生产过程中不会产生废气、固废或废液,在减少二氧化碳烟气排放的同时,实现冶炼渣的全组分资源化利用。

2、为了实现上述技术目的,本发明提供了一种冶炼渣分步选择性浸出钙及全组分利用的方法,该方法包括以下步骤:

3、1)将铵盐、水与冶炼渣进行搅拌浸出ⅰ,得到浸出液ⅰ与浸出渣ⅰ;

4、2)将浸出渣ⅰ与有机酸进行搅拌浸出ⅱ,得到浸出液ⅱ和浸出渣ⅱ;

5、3)将浸出渣ⅱ进行强磁分选,得到磁选富铁精矿和非磁性尾渣;

6、4)将浸出液ⅰ与浸出液ⅱ混合后,通过分步水解沉淀,得到铁沉淀和铝沉淀,沉淀后液为富钙溶液。

7、本发明的技术方案关键是在于采用铵盐结合有机酸通过分步浸出冶炼渣中的钙和镁物相,能够将钙镁高效选择性浸出,为实现冶炼渣的全组分资源化利用提供有利前提条件。本发明优先采用铵盐对冶炼渣进行浸出,基于铵盐的浸出活性低,但可以将游离的高活性氧化钙和硅酸三钙等矿相中的钙离子优先反应溶出,同时铵盐浸出液呈碱性,可以有效抑制冶炼渣中铁、铝等元素的溶出。而对于铵盐浸出后的浸出渣中还包含活性稍低的钙相和镁相,如硅酸二钙、铝酸钙、氧化镁等,这些钙相和镁相会影响后续渣相中铁的品位,因此进一步采用有机酸进行浸出,基于有机酸的酸性相对较弱,能够减少铁和铝物相的浸出率,实现冶炼渣中残留钙镁的高选择性浸出,浸出渣中的钙和镁等矿相成分含量较低,基本被全部浸出,同时浸出渣中铁组分得到富集,整体铁品位升高,且浸出渣进一步通过强磁选处理脱除非磁组分,非磁性组分中主要成分为硅、铝矿相,可用于制备硅铝吸附材料,而磁性组分为铁品位高的富铁精矿,能达到烧结工艺的原料要求,可作为炼铁原料循环返回至烧结工序。综上,该技术方案能够实现冶炼渣的全组分资源化利用。

8、本发明的技术方案采用铵盐结合有机酸通过分步浸出冶炼渣中的钙和镁物相,相对单一的铵盐或有机酸浸出具有明显的优势,单一的铵盐只能浸出部分活性相对较高的钙镁物相,且浸出效率较低,而单一的有机酸浸出酸耗大,成本高,并且采用单一有机酸浸出过程由于浸出前期酸浓度较大,容易造成铁和铝的浸出率较大,难以将钙镁物相高效选择性浸出。而本发明优先采用铵盐将绝大部分高活性钙镁物相浸出,且铵盐可以循环使用,大大降低了浸出剂的使用成本,而铵盐浸出后残留的少量钙镁物相可以采用低浓度有机酸浸出,提高了后续有机酸浸的选择性。

9、作为一个优选的方案,所述冶炼渣包括高炉渣、转炉渣、电炉渣、精炼渣中至少一种。所述冶炼渣为钢铁厂冶炼生产环节的副产物,为行业内常见的固体废弃物,主要成分为硅酸三钙、硅酸二钙、硅酸钙、铝酸三钙、铝酸二钙、三氧化二铁、氧化铝、二氧化硅、氧化铝、氧化锰、游离氧化钙、氧化镁等。更具体来说,一般冶炼渣中氧化钙质量占比为35~65%,氧化铁质量占比为5~35%,氧化硅质量占比为10~30%,氧化镁质量占比为5~15%,氧化铝质量占比为5~20%。

10、作为一个优选的方案,所述铵盐包括乙酸铵、氯化铵、硝酸铵中至少一种。这些铵盐为常规的水溶性铵盐。

11、作为一个优选的方案,所述有机酸包括c1~c5的脂肪酸。有机酸主要为短链脂肪酸,主要为甲酸、乙酸、丙酸、丁酸,戊酸等中的一种或多种。优选采用短链脂肪酸,其相对长链脂肪酸水溶性要好、酸性要强。

12、作为一个优选的方案,所述搅拌浸出ⅰ的条件为:搅拌强度为500~1500转/分钟,液固比为10~60ml/g,浸出温度为40~90℃,浸出时间为30~120min,铵盐浓度为1.2~2.0mol/l。在优选的浸出条件下,冶炼渣中的钙相组分,如游离的氧化钙和硅酸三钙等,反应溶出钙元素;同时,浸出液中的ph升高,抑制冶炼渣中的铁铝等组分的溶出。在优选的浸出条件下,冶炼渣中钙元素浸出率为30~70%,镁元素的浸出率为10~50%,铁、铝元素的浸出率低于1%。

13、作为一个优选的方案,所述搅拌浸出ⅱ的条件为:搅拌强度为500~1500转/分钟,液固比为10~60ml/g,浸出温度为40~90℃,浸出时间为30~120min,有机酸浓度为0.5~1.0mol/l。在优选的浸出条件下,主要实现铵浸渣中难溶钙镁矿相的进一步反应溶出,如硅酸二钙、硅酸钙、铝酸二钙、氢氧化镁等。使得铵浸渣中的含钙组分几乎被完全浸出,且铁铝组分浸出率低,含铁矿相得到充分富集。在优选的浸出条件下,铵浸渣中钙元素的浸出率为30%~70%,镁元素的浸出率为40~70%,铁、铝元素的浸出率低于5%。

14、作为一个优选的方案,所述强磁选分离采用的磁场强度为1.2~20t。有机酸浸出渣经过强磁选主要是脱除非磁性尾渣,非磁性尾渣中的主要矿相为硅铝矿相,可用于制备硅铝吸附材料,而磁选分离的富铁尾渣铁品位进一步提高,可以作为炼铁原料循环回用于烧结工序。

15、作为一个优选的方案,所述磁选富铁精矿作为炼铁原料。

16、作为一个优选的方案,所述非磁性尾渣作为制备硅铝吸附材料的原料。

17、作为一个优选的方案,所述浸出液ⅰ与浸出液ⅱ按体积比1:1~1:10进行混合。

18、作为一个优选的方案,所述分步水解沉淀的过程为:先调节溶液体系的ph至4~6,以沉淀铁,再调节溶液体系的ph至6~9,以沉淀铝。经过分步水解沉淀后,沉淀后液中总铁铝离子浓度低于0.02μg/l。而分步沉淀回收的氢氧化铁沉淀和氢氧化铝沉淀分别用于生产铁红和作为生产氧化铝的原料。所述水解沉淀过程中采用氢氧化钠和/或氨水作为碱试剂。

19、作为一个优选的方案,所述富钙溶液用于吸附二氧化碳生产碳酸盐产品。

20、作为一个较优选的方案,所述富钙溶液吸附二氧化碳生产碳酸盐后余液为铵盐,返回搅拌浸出ⅰ过程。

21、本发明的富钙溶液可以用于吸收二氧化碳,特别是用于固定烟气中的二氧化碳,可以生产高附加值碳酸盐产品。固碳反应结束后,液固分离的滤液可作为铵盐溶液循环至浸出过程,实现高效循环利用,无废水产生。

22、与现有技术相比,本发明技术方案带来的有益技术效果:

23、本发明提供的冶炼渣资源化利用的方法关键是在于利用铵盐及有机酸实现冶炼渣中钙镁物相的高选择性浸出,为冶炼渣的全组分资源化利用提供有利先前条件。本发明技术方案通过分步浸出的方式,在第一步浸出时,采用铵盐溶液对钢渣进行浸出,使渣中易溶性钙、镁物相如游离的氧化钙、氧化镁、硅酸三钙、铝酸三钙等被溶出,同时浸出液呈碱性环境,抑制了铁铝等元素的溶出,解决了溶液中杂质离子多,难以处理的问题。另外乙酸铵或乙酸中的乙酸根配体能与钙离子形成稳定的络合物,提高钙的溶解度,利于钙的选择性浸出。在第二步浸出过程中,利用有机酸对铵盐浸出渣中的难溶出钙物相如硅酸二钙、硅酸钙、铝酸二钙的si-o键和al-o键结构进行破坏,使钙充分溶出,同时减少铁和铝物相的浸出。而铵盐浸出液与有机酸浸出液合并处理,通过分步水解沉淀铁和铝后,得到富钙溶液,富钙溶液可以用于固定烟气中的二氧化碳生产碳酸盐产品,从而能够有效地回收冶炼渣中的镁和钙资源,获得高附加值的碳酸盐产品。所得固碳后的滤液还可循环回用到第一步铵盐浸出工序中。而有机酸浸出渣在强磁选分离后,富铁渣可循环至烧结工序用于炼铁,非磁性尾渣可用于生产硅铝吸附材料,最终实现钢渣资源的全组分利用。

24、目前冶炼渣的利用主要是将废渣中的铁元素富集提取,再进行进一步的处理。就冶炼渣的利用现状而言,本发明的方法流程短,操作简单,利用量大,资源利用率高的同时生成高附加值产品,经济效益高,易于实现工业化应用。

25、现阶段的冶炼渣的处理手段主要是通过物理化学方法,使钢渣中的不稳定的游离的氧化钙,游离氧化镁等成分稳定化,再进行进一步处理。主要的稳定化手段有热泼法,热闷法,冷吹法,滚筒法等。存在的主要问题是矿相稳定化不够充分,对环境会造成污染。本发明的方法可解决钢渣安定性差的问题,将钢渣中的不稳定的钙、镁组分高效浸出,进入溶液体系中,并用于生产高纯度的碳酸盐产品。

26、此方法的另一优势在于,所产生的磁选富铁精矿可以循环利用至烧结过程,从而实现铁资源的回收利用;非磁性尾渣可用于生产硅铝吸附材料,实现浸出尾渣的资源化利用。同时,浸出混合液沉淀除杂后,得到的固体产品中主要为氢氧化铁与氢氧化铝,分别可用于生产铁红和氧化铝工艺,可以实现资源的高质利用。并且除杂后的浸出液进行固碳处理,得到的碳酸盐产品的同时碳化后的溶液主要为铵盐溶液,可返回至第一步浸出过程,实现铵盐的循环利用,降低溶剂的消耗量,同时避免废水的产生。

27、综上所述,本发明以冶炼渣、铵盐和有机酸为基础原料,通过分步浸出法,实现了对冶炼渣中钙、镁、铁、硅和铝资源的高效回收与利用。该工艺流程无三废产生,产品附加值高,试剂可循环,具有显著的经济效益、社会效益和环保效益。

- 还没有人留言评论。精彩留言会获得点赞!