一种具有螺旋式进风喷煤机构的带式焙烧机的制作方法

本发明涉及钢铁冶金生产设备,具体涉及一种具有螺旋式进风喷煤机构的带式焙烧机,属于钢铁冶金生产。

背景技术:

1、氧化球团是高炉冶炼用的一种重要炉料,目前,市面上生产氧化球团的工艺主要有带式焙烧机、链篦机-回转窑和竖炉球团工艺三大类。其中竖炉球团工艺已被逐渐淘汰,市场占比不到5%;而带式焙烧机工艺凭借其占地面积小、设备整体性好、能耗与排放指标先进等优势,在行业内备受青睐,国内外市场占比不断攀升,俨然已成为未来球团市场的主流。

2、在当下钢铁市场趋势中,大力发展低成本球团工艺是未来钢铁升级转型的关键,目前,带式焙烧机作为球团主流工艺,受装备技术限制,只能采用高热值煤气(天然气或焦炉煤气)作为燃料,无法选用我国资源最丰富、成本最低廉的煤粉,导致以下问题:1)工序成本高:由于带式焙烧机工艺目前必须采用高热值煤气,而这部分高热值煤气的价格是非常高昂的,所以导致整个带式焙烧机生产球团的工序成本居高不下;2)工艺适宜性有限:由于我国钢企分布较分散,很多偏远的钢企厂内没有高热值煤气资源,为了修建一条带式焙烧机球团生产线而特地去花高价引入一条煤气管路对很多钢企来说不经济也不现实,进而导致了很多钢企望而生叹、无法选用带式焙烧机工艺。

技术实现思路

1、针对现有技术中现有带式焙烧工艺采用高热值煤气作为燃料而存在生产成本高以及应用受到限制等问题,本发明提供了一种具有螺旋式进风喷煤机构的带式焙烧机,本发明在不额外占用场地的前提下,通过利用带式焙烧机热风罩上方闲置空间,将现有的二次热风管道设计为具有螺旋自旋转管段的管道结构,并且在该管道上配套设置有多个煤粉喷入机构和电弧激发装置,直接在该螺旋式进风支管内实现煤粉的喷入和燃烧以获得合格的焙烧用热风,通过螺旋自旋转管段的设计实现了廉价的煤粉作为供热燃料用于焙烧的目的,具有能源消耗代价低、不额外占用场地等优点。

2、为实现上述技术目的,本发明所采用的技术方案如下所述:

3、一种具有螺旋式进风喷煤机构的带式焙烧机,带式焙烧机包括依次串联的鼓干段、抽干段、预热段、焙烧段、冷却一段、冷却二段以及罩设在各段上方的热风罩。

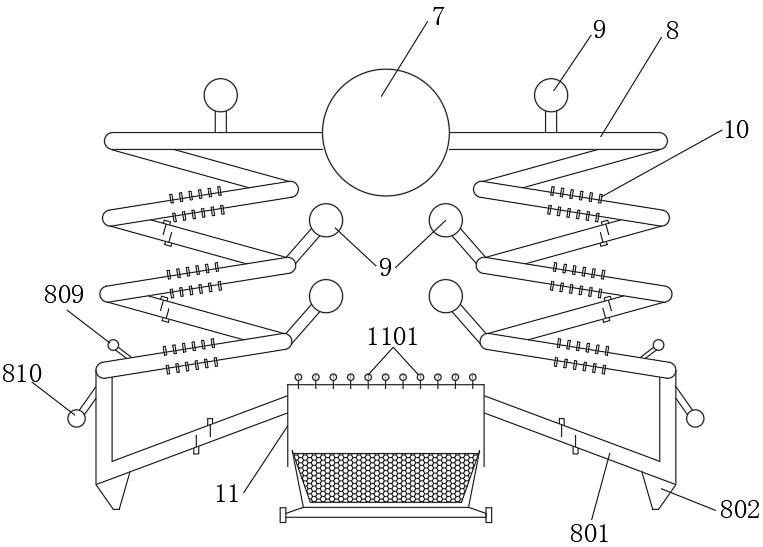

4、螺旋式进风喷煤机构包括热风输送主管、螺旋式进风支管以及煤粉喷入机构。

5、其中:热风输送主管的进气端与冷却一段顶部的排气口相连通,其排气端与螺旋式进风支管的上端相连通,螺旋式进风支管的下端与焙烧段的进气口相连通。所述螺旋式进风支管上具有自上而下盘旋设计的螺旋管段结构,并且在螺旋式进风支管上自上而下呈间隔式连接有多个煤粉喷入机构。在每个煤粉喷入机构下游的螺旋式进风支管上均配套设置有电弧激发装置。

6、在本发明优选的实施方案中,螺旋式进风支管的下部向上倾斜弯折后形成弯折出风管段,所述弯折出风管段的出风端高于其进风端,并且该弯折出风管段的出风端与焙烧段上方热风罩的侧部进气口相连通。

7、在本发明优选的实施方案中,在弯折出风管段的最低端下侧管壁上开设有出灰口,在出灰口下方连通设置有称重灰斗。优选,所述称重灰斗的上部斗壁处向外水平延伸有耳板。耳板通过弹性称重连接件与弯折出风管段的下侧外部管壁相连接。

8、在本发明优选的实施方案中,在弯折出风管段内还设置有第一伸缩挡板和第二伸缩挡板。所述第一伸缩挡板通过第一驱动电机呈竖状设置在弯折出风管段管腔的上侧内壁上,所述第二伸缩挡板通过第二驱动电机呈竖状设置在弯折出风管段管腔的下侧内壁上。通过第一驱动电机和第二驱动电机分别驱动第一伸缩挡板和第二伸缩挡板的竖直高度。优选,沿着弯折出风管段的轴向方向上,若干个第一伸缩挡板和若干个第二伸缩挡板依次交错间隔分布设置。

9、在本发明优选的实施方案中,所述煤粉喷入机构包括煤粉输送管道和喷粉管。煤粉输送管道通过喷粉管与螺旋式进风支管相连通,在喷粉管上设置有调节阀。优选,喷粉管与螺旋式进风支管倾斜相交,并且煤粉的喷入方向与热风气流方向相对。

10、在本发明优选的实施方案中,煤粉输送管道通过多根带有调节阀的喷粉管与螺旋式进风支管相连通。

11、在本发明优选的实施方案中,多根带有调节阀的喷粉管沿螺旋式进风支管的周向以螺旋环绕的方式均匀分布设置。

12、在本发明优选的实施方案中,所述电弧激发装置包括若干个电弧正极棒和若干个电弧负极棒。若干个电弧正极棒和若干个电弧负极棒沿气流的流动方向成对设置在螺旋式进风支管的两侧管壁上。

13、在本发明优选的实施方案中,在螺旋式进风支管上还连接有煤气喷入管道。

14、在本发明优选的实施方案中,在螺旋式进风支管上还连接有水蒸汽喷入管道。

15、在本发明优选的实施方案中,沿着焙烧段的宽度方向,在焙烧段上方热风罩内设置有若干个测温元件。

16、在本发明优选的实施方案中,在焙烧段上方热风罩宽度方向的两侧呈对称式设置有一对螺旋式进风支管。优选,沿着物料的流动方向,在焙烧段上方热风罩的两侧设置有多对螺旋式进风支管。

17、在本发明优选的实施方案中,冷却一段和冷却二段的底部进风口均连接有冷风管。冷却一段的顶部出风口与热风输送主管相连接,并且从热风输送主管上还引出有热风输送支管与预热段的顶部进风口相连接。冷却二段的顶部出风口通过第一热风循环管道与鼓干段的底部进风口相连接。焙烧段的底部出风口通过第二热风循环管道与抽干段的顶部进风口相连接。鼓干段的顶部出风口、抽干段的底部出风口以及预热段的底部出风口均连接有外排风管。

18、在本发明优选的实施方案中,当采用该带式焙烧机进行生产时,根据实际工况通过煤粉喷入机构控制喷入的煤粉量进而保证系统的稳定运行,具体为:设定单位时间内通过煤粉喷入机构喷入的煤粉量为wmf,kg:则有:

19、wmf=wqt×cqt×(t1-t0)÷qmf (1)

20、在式(1)中,wqt为单位时间内流经焙烧段的球团质量,kg。cqt为球团的比热容,kj/(kg·℃)。t1为焙烧段内球团需要被加热的目标温度,℃。t0为焙烧段内球团的初始温度,℃。qmf为煤粉的燃值,kj/kg。

21、在本发明优选的实施方案中,当单位时间内通过煤粉喷入机构喷入的煤粉量为wmf时:电弧激发装置对螺旋式进风支管进行加热的管段长度为l,m。煤灰的生成质量为wmh,kg。则有:

22、l=wmf×λ×v×d (2)

23、wmh=wmf×η (3)

24、在式(2)-(3)中,λ为长度修正系数,取值为6.5~12.5(优选为7~11)。v为进入焙烧段的热风流速,m/s。d为煤粉的粒径,m。η为煤灰生成系数,取值为0.005~0.05。

25、在本发明中,一般地,冷却风机通过冷却风进风管道向冷却段内鼓入冷却对冷却段内的高温物料进行冷却换热后形成热风,换热后的热风通过设置在焙烧段上方的热风输送主管和螺旋式进风支管进入到焙烧段充当助燃风;在此过程中,根据实际工况的需要,通过向螺旋式进风支管内喷入煤粉并通过电弧激发装置点燃燃烧后对热风进行加热使得最终进入焙烧段的热风温度满足焙烧需求,即通过利用带式焙烧机上方闲置空间,通过设置具有一定高度的螺旋式进风支管,为煤粉的喷入和燃烧提供场所,使得煤粉能够代替高质煤气作为焙烧供热燃料且不用额外增设燃烧室,也不用额外占用场地,显著降低了生产成本。相对于价格高昂且运输不便的高质煤气而言,煤粉具有分布更广,来源获取及运输简便等优点,实用性和经济性更强;也就是说,本发明能够在不降低焙烧产品质量的前提下,实现了以廉价煤粉代替高昂煤气作为焙烧供热燃料的突破,克服了现有带式焙烧机工序成本高、工艺适宜性受限的不足,为钢铁球团生产中的带式焙烧工艺提供了新的发展途径。

26、在本发明中,利用带式焙烧机上方闲置空间,将传统二次风管设计为具有一定高度的螺旋式进风支管结构,并在螺旋式进风支管的不同管段上分别连接有多个煤粉喷入机构(包括煤粉输送管道和喷粉管等)以及配套的电弧激发装置,其作用是向螺旋式进风支管的不同管段内喷入煤粉,使得煤粉与二次热风混在一起并匀速下行后经过电弧激发装置点燃燃烧进而提高二次热风温度。需要说明的是,此处煤粉喷入机构的布置有一个优选方案,即多根喷粉管围绕螺旋式进风支管的周向螺旋环绕的方式均匀分布设置,且倾斜设置使得煤粉的喷入相对于气流为逆向喷入,采取这种环形螺旋逆向喷入的方式,可以有效强化煤粉与二次热风的混匀速率,防止出现煤粉浓度不均的情况发生,为后续煤粉的快速充分燃尽奠定基础。

27、在本发明中,通过在螺旋式进风支管的不同管段上分别连接有多个煤粉喷入机构进行煤粉的喷吹,可根据不同煤粉的燃烧效率的不同,选择性的从不同高度位置的多个煤粉喷入机构喷入,一般的,燃尽时间越长或粒径越大的煤粉,其喷入位置越靠前(即靠近螺旋式进风支管的上游端),反之越靠后,进而使得煤粉燃尽并使得热风温度最高时能够快速进入焙烧段,可以有效降低高温热风在螺旋式进风支管中流动时的热散失;进一步地,也可以同时通过多个煤粉喷入机构对煤粉进行分散式喷加(即在煤粉单位时间内的添加量确定后,将所要添加的煤粉均等分成多份后同时从多个位置喷入,可以使得煤粉同时燃烧并有助于提高燃烧效率,相对于同时从一个位置将所有煤粉全部喷入而言,可大大减少煤粉喷入以及燃尽所需时间。需要说明的是,当煤粉采用多点式喷加时,根据气流的走向,各个位置喷加的粉量相等或逐渐递减,根据实际工况进行调整),使得煤粉能够更快更好的燃尽,进而提高煤粉的利用效率。

28、需要说明的是,带式焙烧机上方的闲置空间相对有限,而煤粉的喷入至其燃尽需要一定的时间,螺旋式进风支管的设计,一方面该设计使得管道的行程在有限的空间内得到显著增大,可以延长煤粉在管道中的燃烧时间(特别是对于一些燃烧速率较慢的煤粉或夹杂的大颗粒煤粉而言,可以使得它们在落入灰斗前燃尽,进而保证煤粉燃烧效率),另一方面也可以降低煤粉的下行速率,避免其未燃尽即落入灰斗内导致浪费或进入焙烧段而影响焙烧产品品质。此外,螺旋式设计还可使得来自冷却一段的热风在其内部形成旋流气流,有利于进一步提高热风和煤粉的混合均匀性。而且,螺旋式结构相对于直管式结构而言具有下料速度可控的优点;相对于折管式结构而言,具有粉料下行流畅,下料速度均匀的优点,还具有管内冲刷磨损小、管道寿命长的优点。

29、在本发明中,自上而下的,在螺旋式进风支管上间隔一定长度的管段后即设置有一个煤粉喷入机构和一个电弧激发装置,煤粉喷入机构一般位于电弧激发装置的上游。即通过电弧激发装置对每段经由上游侧煤粉喷入机构喷入的煤粉与热风形成的混合流体进行加热点火,使得煤粉在螺旋式进风支管内可快速燃尽,进而显著提高二次热风的风温,保证焙烧段温度的均匀性,有助于提高和保障焙烧产品质量。

30、在本发明的一个优选的实施方案中,每一个电弧激发装置均包括在螺旋式进风支管的两侧管壁上沿气流走向均匀分布且呈对称式设置的若干对交流电弧电极,每对电极均由电弧正极棒与电弧负极棒组成,其作用是在正、负电极棒之间形成击穿电弧,形成局部高温,以此引燃在电极棒中间行走的煤粉流束,使得煤粉可以一边在螺旋式进风支管内自上而下流动,一边快速燃烧。

31、在本发明中,由于煤灰硅含量较高,容易导致球团矿粘结,为防止煤粉进入焙烧料层中,通过在螺旋式进风支管的最低端(即弯折出风管段的下端)设置有称重灰斗,该称重灰斗的上端通过耳板和称重弹簧固定在螺旋式进风支管的外侧管壁上(需要说明的是在螺旋式进风支管的最低端上开设有与称重灰斗相连通的落灰口),其目的是将螺旋式进风支管内煤粉燃烧产生的煤灰在重力作用下在此处堆积并称重,以此判断是否有煤灰进入焙烧段的热风罩内或是有煤粉未燃尽的异常工况发生。需要说明的是,称重弹簧为具有弹性密封隔气帘的称重弹簧,弹性密封隔气帘的材质可以是任意的不通气的软质材料且不影响弹簧的伸缩,其主要作用是保证气密性,防止漏风。

32、在本发明中,螺旋式进风支管的下部向上倾斜弯折后形成弯折出风管段,弯折出风管段的是底端低于焙烧段热风罩进风口高度的倾斜向上式设计(即弯折出风管段的进风端低于其出风端);在该在倾斜向上设置的弯折出风管段内还增设了迷宫式隔断机构(第一伸缩挡板、第一驱动电机、第二伸缩挡板以及第二驱动电机等),其中第一、第二伸缩挡板分别设置于煤粉迎流方向的前后(任何设置角度均应列入本发明的保护范围内),其目的是将到达底部并继续经由该弯折出风管段向焙烧段流动的二次热风中夹带的煤粉和煤灰在伸缩挡板的作用下被挡下,并使得被挡下的煤粉和煤灰在自然重力作用下沉降至其下部的称重灰斗内。

33、在本发明中,在螺旋式进风支管上位于每一个煤粉喷入机构的上游的管腔内还设有煤粉防逆流挡板,该煤粉防逆流挡板的结构以及设置方式与第一伸缩挡板和/或第二伸缩挡板相同。

34、在本发明中,还通过在焙烧段上方热风罩内设置有若干个测温元件,其目的是通过元件测温,推断出焙烧室内的温度是否均匀,进而推断出是否有未燃尽的煤粉进入了焙烧室内继续燃烧。

35、在本发明中,当采用本发明所述的带式焙烧机进行生产时,根据实际工况通过煤粉喷入机构控制喷入的煤粉量进而保证系统的稳定运行,具体为:系统将首先检测当前工况中的多项工况条件(包括球团质量、所需焙烧温度、煤粉燃值等),推算出煤粉应喷入值,如设定单位时间内通过煤粉喷入机构喷入的煤粉量为wmf,kg:则有:

36、wmf=wqt×cqt×(t1-t0)÷qmf (1)

37、在式(1)中,wqt为单位时间内流经焙烧段的球团质量,kg。cqt为球团的比热容,kj/(kg·℃)。t1为焙烧段内球团需要被加热的目标温度,℃。t0为焙烧段内球团的初始温度,℃。qmf为煤粉的燃值,kj/kg。

38、进一步地,当单位时间内通过煤粉喷入机构喷入的煤粉量为wmf时:系统自动根据该计算值控制调节阀调节喷粉管的开度,同时,根据煤粉喷入值推算螺旋式进风支管上需引燃电弧区的管段长度范围,以及煤灰生成值等,如设定电弧激发装置对螺旋式进风支管进行加热的管段长度为l,m。煤灰的生成质量为wmh,kg。则有:

39、l=wmf×λ×v×d (2)

40、wmh=wmf×η (3)

41、在式(2)-(3)中,λ为长度修正系数,取值为6.5~12.5(优选为7~11)。v为进入焙烧段的热风流速,m/s。d为煤粉的粒径,m。η为煤灰生成系数,取值为0.005~0.05。

42、需要说明的是,系统根据式(2)-(3)的推算结果开启相对应的电弧元件,例如推算出来的高度l是需要开启5对交流电弧电极,则开启5对交流电弧电极,如果需要开启10对电极棒,则开启10对。确定交流电弧电极开启对数后,进行煤粉的喷入和燃烧,在此过程中,系统将检测称重灰斗内称得的煤灰重量是否与推算出来的煤灰生成值wmh相等,如果相等,则本次调节结束,如果不相等,则进入反馈调节环节。在反馈调节环节中,系统将通过设置在焙烧段上方热风罩内的若干个测温元件检测焙烧段热风罩内不同位置的温度值是否均温:如果是,则表明煤粉已在螺旋式进风支管内燃尽,但煤灰进入了焙烧段内,此时系统将向迷宫式隔断机构发出信号,加大第一伸缩挡板和第二伸缩挡板的伸缩深度,减少煤粉被二次热风带入焙烧段的可能性;如果不是均温,则表明煤粉在螺旋式进风支管内未燃尽且进入焙烧段后还存在二次燃烧,此时系统将向电弧激发装置发出信号,延长螺旋式进风支管上引燃电弧区的距离范围(即增加交流电弧电极的开启对数)。由此操作后,系统将继续检测称重灰斗内灰粉的重量并将之与推算得到的煤灰生成值比对,如果依然不相等,则重复本环节步骤直至相等为止,如果相等,则系统默认本次调节结束。

43、需要说明的是,本发明中所有的公式均为发明人根据实验和工程应用后拟合所得,所有的计算均为按照规定的单位换算后的数值,将换算单位后的数值代入公式计算获得(换算单位后,仅将数值代入公式计算,不代入单位,单位仅用于调整数值的大小)。

44、在本发明中,本发明还通过在螺旋式进风支管上增设了煤气喷入装置(带有控制调节阀的煤气喷入管道),其作用是当煤粉喷入量无法提升时,可辅以煤气助燃,为焙烧段提供合格的高温二次热风。

45、在本发明中,本发明还通过在螺旋式进风支管上增设了水蒸汽喷入装置(带有控制调节阀的水蒸汽喷入管道),其作用是当煤粉喷入量和煤气喷入量均无法提升、且煤粉难燃尽时,可辅以水蒸汽喷入使其与煤粉发生水煤气反应,强化煤粉燃尽率,为焙烧段提供合格的高温二次热风。

46、在本发明中,本发明的带式焙烧机具有与外部自动控制和调节机构相关联的功能,通过自动控制和调节机构实现带式焙烧机的自动化和精确化控制与调节,进而保障系统运行的稳定性和安全性。

47、在本发明中,在优选的实施方案中,热风输送主管的管径为5~300cm,优选为8~200cm,更优选为10~100cm。螺旋式进风支管的管径为1~200cm,优选为3~150cm,更优选为5~80cm。煤粉喷入机构中管道的管径为5~100cm,优选为8~80cm,更优选为10~50cm。螺旋式进风支管上螺旋管段向下螺旋倾斜的角度为10~80°,优选为15~70°,更优选为20~60°。热风罩的厚度为0.1~80cm,优选为0.5~50cm,更优选为1~30cm。

48、与现有技术相比较,本发明的有益技术效果如下所述:

49、1:本发明在不额外占用场地的前提下,通过利用带式焙烧热风罩上方闲置空间,将现有的二次热风管道设计为具有螺旋自旋转管段的管道结构,并且在该管道上配套设置有多个煤粉喷入机构和电弧激发装置,直接在该螺旋式进风支管内实现煤粉的喷入和燃烧以获得合格的焙烧用热风,通过螺旋自旋转管段的设计实现了廉价的煤粉作为供热燃料用于焙烧的目的,具有能源消耗代价低、不额外占用场地等优点。

50、2:本发明能够在不降低焙烧产品质量的前提下,实现了以廉价煤粉代替高昂煤气作为焙烧供热燃料的突破,克服了现有带式焙烧机工序成本高、工艺适宜性受限的不足,为钢铁球团生产中的带式焙烧工艺提供了新的发展途径。

51、3:本发明的带式焙烧机无需占用额外场地即可实施,且投资和运行成本低廉,整体结构简单,运行稳定可靠,在未来市场具有优良的实践应用价值。

- 还没有人留言评论。精彩留言会获得点赞!