一种醇基涂料、砂型铸造系统及应用的制作方法

本发明涉及废品处理中稀有金属和贵金属回收,更具体地说,涉及一种醇基涂料、砂型铸造系统及应用。

背景技术:

1、稀有金属和贵金属(也称为稀贵金属)具有优良的物理性质和化学性质,在化工材料工业、汽车工业等各个工业领域应用广泛。因此,每年会产生大量含有稀有金属和贵金属的各类废旧物资。为了避免造成稀贵金属资源的浪费,对废旧物资进行处理以回收利用其中的稀贵金属是十分必要的。现有的回收废旧物资中稀贵金属的工艺为:熔融废旧物资得到含有稀贵金属的渣料,再经过高温熔融渣料、铁还原剂还原等得到含有稀贵金属的合金液。得到的合金液中以铁液为主,稀贵金属是以液态、单质的形式存在,且浇铸铸造时在合金液中分布较为均匀。由于一次处理得到的合金液中稀贵金属含量很少,就需要采用多次富集的方法提高合金液中稀贵金属的含量以便于稀贵金属的回收。其中,在多次富集过程中,需要反复多次的熔融和铸造,即将合金液通过浇铸铸造为合金块,合金块熔融炉再次熔融成合金液。

2、但是,目前的废旧物资中提取稀有金属或贵金属的生产中,在初次富集时,多采用铁斗或钢水包盛放合金液,待合金液冷却后取出,再进行破碎或锯床、剪切等方法,将大块合金块加工成小块,再进行第二次入炉富集。这不仅增加了大量的人力、物力成本,还增加了合金块的损失量,也就损失了更多稀有金属或贵金属。另一方面,稀贵金属含量较低,限制了在回收过程中,其产量不会很大。但是,现有的铸造方式,都具有产量大的特点,例如,几吨、几十吨,甚至上百吨的产量。铸造出的合金块体积也较大,不利于将合金块通过进料管放入熔融炉内。而且,现有的铸造的工序复杂,对铸造出的产品的尺寸、表面光洁度等要求较高,也会降低回收的效率。

3、因此,亟需一种可以有效提高稀贵金属的回收率的铸造系统;而且,可以将含有稀有金属和贵金属的合金液铸造成形状规则、大小合适的合金块,便于熔融炉多次熔融富集。

技术实现思路

1、1.发明要解决的技术问题

2、本发明的目的在于克服现有技术中稀贵金属回收效果差的问题,提供了一种醇基涂料,同时,本发明还提供了具有利用所述醇基涂料形成的涂料层的砂型铸造系统及其应用。

3、2.技术方案

4、为达到上述目的,本发明提供的技术方案为:

5、本发明的一种醇基涂料,

6、所述醇基涂料含有锆英粉、石英砂粉;

7、所述锆英粉中,粒度为≥320目的锆英粉占全部锆英粉的质量的比例≥95%;

8、所述锆英粉、石英砂粉的质量比为(350~370):(135~160);

9、所述醇基涂料的密度为1.15g/cm3~1.25g/cm3,波美度为65~75°bé。

10、优选地,所述锆英粉中,粒度为≥320目的锆英粉占全部锆英粉的质量的比例≥95%,粒度小于320目且大于260目的锆英粉占全部锆英粉的质量的比例≤5%;

11、所述锆英粉、石英砂粉的质量比为(350~370):(150~160)。

12、进一步地,所述石英砂粉的粒度≥200目,所述石英砂粉含有sio2,所述sio2质量含量≥99%;

13、所述锆英粉含有zro2、fe2o3,所述zro2质量含量大于65%,所述fe2o3质量含量小于0.5%。

14、进一步地,所述醇基涂料的制备原料包括:锆英粉、石英砂粉,

15、所述锆英粉、石英砂粉的质量比为(350~370):(135~160)。

16、更进一步地,所述醇基涂料的制备原料包括:锆英粉、石英砂粉、松香、醇基溶剂,

17、所述醇基溶剂、锆英粉、石英砂粉、松香的质量比为1000:(350~370):(135~160):(100~105)。

18、优选地,所述醇基溶剂为乙醇,比如工业级纯度的乙醇、分析纯的乙醇和化学纯的乙醇。

19、进一步地,本发明还提供了一种上述醇基涂料的制备方法:

20、将乙醇、锆英粉、石英砂粉、松香混合;

21、所述锆英粉中,粒度为≥320目的锆英粉占全部锆英粉的质量的比例≥95%;

22、其中,所述石英砂粉的粒度≥200目,所述石英砂粉含有sio2,所述sio2质量含量≥99%;

23、所述锆英粉含有zro2、fe2o3,所述zro2质量含量大于65%,所述fe2o3质量含量小于0.5%;

24、所述乙醇、锆英粉、石英砂粉、松香的质量比为1000:(350~370):(135~160):(100~105)。

25、优选地,所述乙醇为工业乙醇。

26、优选地,所述乙醇、锆英粉、石英砂粉、松香的质量比为1000:(350~370):(150~160):(100~105)。

27、进一步地,所述混合包括一次混合、二次混合、三次混合、四次混合;

28、所述一次混合为将松香搅拌溶解在乙醇中,得到混合液a,所述搅拌速度为6000~6500rpm;

29、所述二次混合为保持搅拌速度为6000~6500rpm,并在2~3min内将锆英粉加入到混合液a中;锆英粉加入完毕后,继续搅拌3~4分钟,得到混合液b;

30、所述三次混合为保持搅拌速度为6000~6500rpm,并在1.5~2min内将石英砂粉加入到混合液b中,得到混合液c;

31、所述四次混合为保持搅拌速度为6000~6500rpm,继续搅拌3.5~5分钟;再以顺时针搅拌和逆时针搅拌交替的搅拌方式进行搅拌,顺时针搅拌和逆时针搅拌搅拌速度均为3000~4000rpm,搅拌时间为4~5分钟。

32、需要说明的是,所述制备方法中,锆英粉的密度和用量均多于石英砂粉,若先加入石英砂粉,则会使混合后的乙醇密度较大,不利于锆英粉的充分混合。

33、需要说明的是,上述醇基涂料或上述方法制备得到的醇基涂料,密度为1.15g/cm3~1.25g/cm3,波美度为65~75°bé,锆英粉粒度小,具有较好的致密性能,醇基涂料与合金液中的稀贵金属相适配。利用所述醇基涂料喷涂形成的涂料层中锆英粉颗粒之间的间隙小,致密性更好,不会产生使密度较大的稀贵金属透过涂料层的孔洞,并导致无法回收。而且,该醇基涂料除了使用锆英粉、石英砂粉、乙醇和松香作为原料,不额外添加其它助剂、溶剂等,避免了添加的助剂、溶剂等可能因接触1500℃以上的合金液时发生氧化分解导致涂料层产生孔洞、空隙等,造成合金液中稀贵金属的流失。

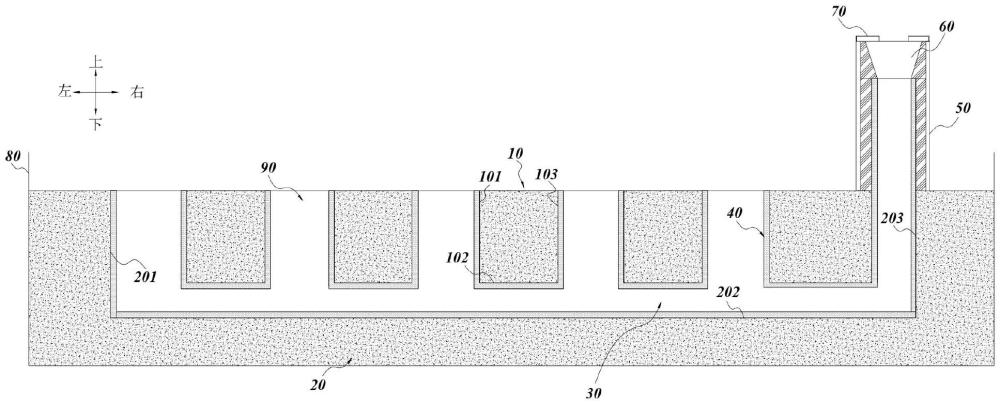

34、本发明还提供了一种砂型铸造系统,包括

35、砂箱;

36、设置于所述砂箱内的下型砂和若干上型砂,

37、所述上型砂与下型砂配合形成铸造腔,所述上型砂的表面、下型砂的表面均设有涂料层;

38、中注管,所述中注管一端与铸造腔连通,所述中注管的另一端设有浇口杯;所述中注管的内表面设有涂料层;

39、其中,所述上型砂和下型砂均采用型砂制得;所述涂料层利用喷涂原料喷涂制得,所述喷涂原料包括上述的醇基涂料。

40、进一步地,下型砂包括铸造面一、铸造面二、铸造面三、铸造面四和铸造面五,上型砂包括第一铸造面、第二铸造面、第三铸造面、第四铸造面和第五铸造面;

41、若干上型砂设置于下型砂的铸造面一和铸造面三之间,每个上型砂的第四铸造面和第五铸造面分别与下型砂的铸造面四和铸造面五连接。

42、进一步地,所述铸造腔包括位于下型砂和上型砂之间的汤道,以及位于两相邻上型砂之间的型腔;

43、任意相邻的两个上型砂与下型砂的铸造面四和铸造面五形成型腔,下型砂的铸造面一和铸造面三各自分别与其相邻的上型砂形成型腔;

44、所述下型砂的铸造面二与上型砂的第二铸造面之间设有汤道。

45、进一步地,下型砂的铸造面一、铸造面四和铸造面五与和铸造面一相邻的上型砂形成型腔,下型砂的铸造面三、铸造面四和铸造面五与和铸造面三相邻的上型砂形成型腔。

46、传统铸造系统中,冒口占铸件长度的30%,该铸造系统取消了冒口,避免了合金液浇铸时对冒口的浇铸和浇铸后对冒口的去除,提高了合金液中稀贵金属的回收率。而且,浇铸得到的合金块没有冒口,合金块形状更加规则,更容易直接通过熔融炉的进料管而不会被卡住。

47、进一步地,所述浇口杯设有可拆卸连接的防溅帽,所述防溅帽设有通孔。

48、为了便于合金液通过通孔流入浇口杯和中注管以及减少合金液的飞溅,通孔可以设置在防溅帽的中心。

49、在浇铸时,飞溅的合金液会溅到并凝固在防溅帽上,形成废渣。在浇铸结束后,可以将防溅帽取下,对防溅帽上的废渣进行清扫回收,以提高合金液稀贵金属的回收率。防溅帽也有效防止了高温合金液喷溅到外界,造成危险。

50、进一步地,所述下型砂的铸造面一、铸造面二、铸造面三与所述上型砂的第一铸造面、第二铸造面和第三铸造面、中注管内壁均有涂料层。

51、进一步地,所述涂料层的厚度为2~3mm。

52、优选地,所述涂料层的厚度为2mm。

53、进一步地,所述涂料层喷涂时的步骤为:喷涂时,走速平稳,喷涂均匀;自然干燥,再用火焰烘烤,烘烤后冷却至常温;如此反复三次。

54、进一步地,所述走速为0.8~1m/min;

55、所述喷涂通过连接有压缩空气的喷头进行,所述压缩空气的压力为0.6~0.65mpa,所述喷头距离型腔表面30~40cm;

56、所述火焰长度为35~40cm,并采用火焰的前三分之一进行接触式烘烤;

57、每一次喷涂步骤中,烘烤均需反复进行两次。

58、如在此所述的,在利用醇基涂料喷涂制得涂料层的过程中,必须按照如上所述的“喷涂步骤”进行反复三次,才能够保证涂料层的厚度为2~3mm,若反复次数少于三次则会导致涂料层厚度不够,铸造过程中合金液会在上型砂和下型砂中产生废渣,影响合金液的正常铸造和合金液中贵金属的回收效率,若反复次数超过三次则会导致涂料层厚度太厚,涂料层中大量的乙醇所带来的流动性会对涂料层的均匀性和后续合金块质量产生影响,也会增加生产成本。

59、另一方面,需要说明的是,由于涂料较为稀薄,如果减少喷涂次数以达到厚度2~3mm,每次喷涂的厚度较大,涂料层中的乙醇量较大导致涂料层流动性较大并发生流动,涂料层各处的厚度不均匀;如果增加喷涂次数,每次喷涂次数的厚度较小,就需要提高喷涂速度,增大了喷涂工作难度和工作强度。

60、更进一步地,所述自然干燥的时间为3~5min。

61、需要说明的是,所述砂型铸造系统中的涂料层,经多次试验表明,适用于以铁为富集剂的合金液,对贵金属铂、钯和铑三者质量含量之和在5%~35%范围内,fe质量含量65%以上的合金液,效果最佳。基本可以完全杜绝涂料层在浇铸过程中产生发纹、破裂、剥落引起合金液的渗漏,避免了合金液和合金液中贵金属的渗入上型砂和下型砂中。

62、进一步地,所述型砂通过混砂制得,所述混砂为将石英砂和水玻璃(即硅酸钠水溶液,也称为泡花碱)混合;

63、其中,石英砂与水玻璃的质量比为(100~110):(17~19);

64、所述石英砂的含泥量<0.2~0.3%(质量含量),所述石英砂的角型系数<1.35~1.47;

65、所述水玻璃含有sio2、na2o,所述sio2、na2o的重量比为3.1±0.5。

66、本发明还提供了一种合金块铸造工艺,

67、利用上述的砂型铸造系统进行。

68、进一步地,所述合金块铸造工艺,包括以下步骤:

69、s1、合金液的浇铸;

70、通过中注管浇铸合金液;合金液浇铸结束后,将干燥砂子在覆盖合金块上表面;使所述合金块的温度降至500℃以下,并取出;

71、s2、砂型铸造系统的清理;

72、合金块取出后,用电磁铁清扫砂箱2~5次。

73、3.有益效果

74、采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

75、(1)本发明提供的醇基涂料,该醇基涂料的密度为1.15g/cm3~1.25g/cm3,波美度为65~75°bé,锆英粉粒度小,具有较好的致密性能,醇基涂料与合金液中的稀贵金属相适配。利用所述醇基涂料喷涂形成的涂料层中锆英粉颗粒之间的间隙小,不会产生使密度较大的稀贵金属透过涂料层的孔洞,并导致无法回收。

76、(2)本发明提供的醇基涂料,除了使用锆英粉、石英砂粉、乙醇和松香作为原料,不额外添加其它助剂、溶剂等,避免了添加的助剂、溶剂等可能因接触1500℃以上的合金液时发生氧化分解导致涂料层产生孔洞、空隙等,造成合金液中稀贵金属的流失。

77、(3)本发明的提供的砂型铸造系统采用无冒口设计,合金液浇铸时减去了对冒口的浇铸和浇铸后对冒口的去除,提高了合金液的利用率;而且,铸造出的合金块形状更加规则,便于经过熔融炉进料管投入熔融炉内,以便于多次富集回收稀贵金属;

78、砂型铸造系统中涂料层由所述醇基涂料喷涂制备获得,经多次试验表明,适用于以铁为富集剂的合金液,对贵金属铂、钯和铑三者质量含量之和在5%~35%范围内,fe质量含量65%以上的合金液,效果最佳。基本可以完全杜绝涂料层在浇铸过程中产生裂纹、破裂、剥落引起合金液的渗漏,导致合金液或合金块与型砂接触,从而严重降低贵金属的回收率。而且涂料层的厚度为2~3mm,可以有效防止涂料层出现发纹、剥落等问题,避免了合金液或合金液中的稀贵金属渗入砂型铸造系统中的上型砂和下型砂中,有效提高了合金液中稀贵金属的回收率。

79、(4)本发明提供的利用砂型铸造系统的合金铸造工艺,通过采用所述砂型铸造系统进行铸造,提高了合金液中稀贵金属的回收率;而且通过使用电磁铁清扫砂箱,清扫合金液形成的废渣,也使得合金液中的稀贵金属得到了进一步回收。

- 还没有人留言评论。精彩留言会获得点赞!