一种视力矫正用镜片处理装置

本发明涉及镜片处理,具体是涉及一种视力矫正用镜片处理装置。

背景技术:

1、视力矫正用镜片是用于矫正视力问题的镜片,主要包括近视镜片、远视镜片和散光镜片,而在该镜片生产过程中,通常都会使用到相关的抛光设备,对镜片进行抛光处理,以使镜片能够更加符合出厂标准,便于用户使用;

2、在抛光设备对镜片进行抛光处理的过程中,普遍采用边抛光边喷洒抛光液的方式,以帮助抛光头对镜片进行抛光,而对于喷洒后的抛光液一般会采用箱体的结构进行过滤和收集,而在抛光液过滤收集的过程中,由于现有箱体结构普遍较为单一,需要人工手动定期对过滤结构进行清洁,需要耗费大量时间和人力,尤其是在处理大量抛光液时,清洁效率会显著降低,影响整个抛光过程的连续性和效率,而且人工清洁具有差异性,会使得过滤结构的清洁质量不稳定,而清洁不彻底,则会导致抛光液中的杂质和污染物无法有效去除,进而影响抛光效果和镜片质量;

3、且由于现有箱体结构普遍较为单一,对于收集后的抛光液无法进行及时的搅拌混合,由于抛光液中具有颗粒和添加剂成分,长时间静置在重力作用和化学反应的作用下,会在溶液中逐渐分离并沉积在底部,而这些成分的不均匀分布会导致抛光液性能的不稳定,导致抛光过程同步出现不稳定的情况,影响后续抛光液的喷洒和使用,同时也降低了镜片的抛光质量。

4、于是有鉴于此,本发明提出一种视力矫正用镜片处理装置以弥补和改善现有技术的欠缺之处。

技术实现思路

1、为解决上述技术问题,本发明提供了一种视力矫正用镜片处理装置,以解决上述背景技术中提出的相应技术问题。

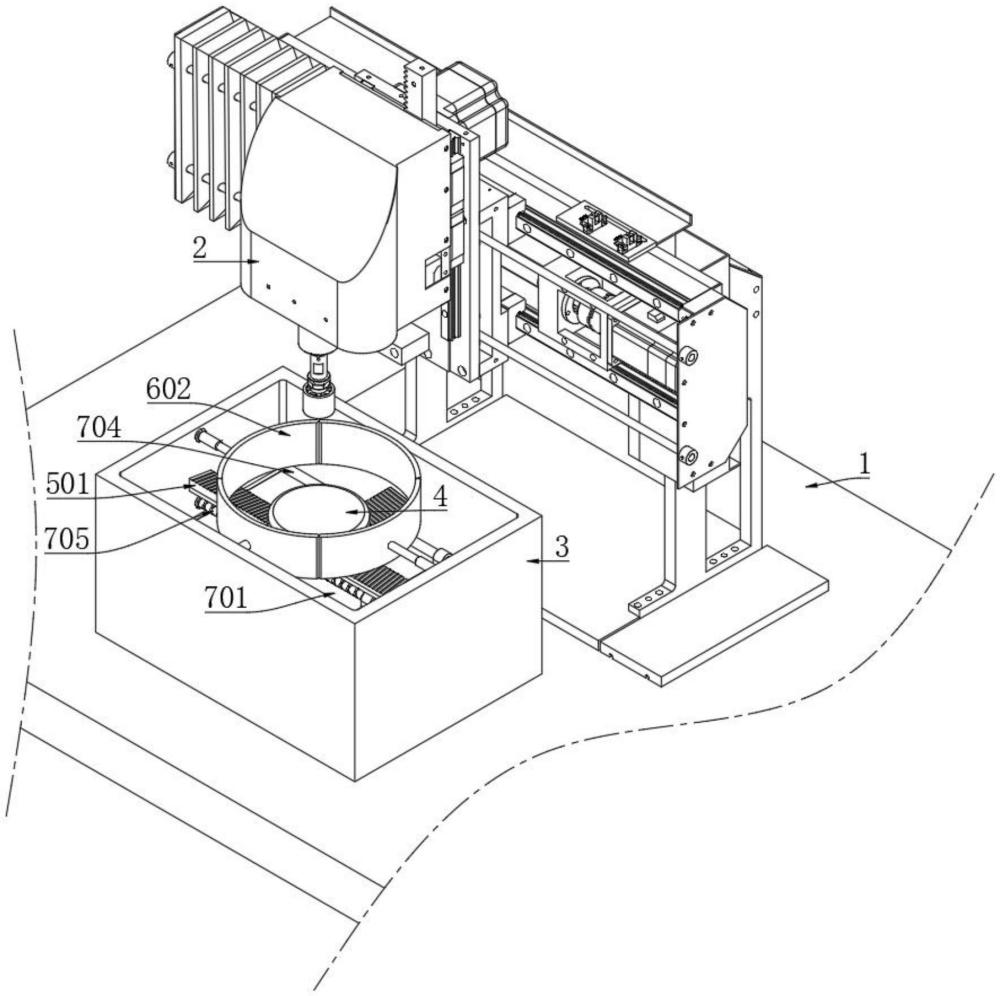

2、为达到以上目的,本发明采用的技术方案为:一种视力矫正用镜片处理装置,包括工作台,所述工作台顶部依次固定连接有抛光件和箱体,所述箱体内壁上端固定连接有托架,还包括设置在所述托架上用于排出抛光液的导流机构;设置在所述托架外侧用于阻挡抛光液飞出的防飞溅机构;设置在所述托架下方用于过滤回收抛光液的回收清理机构;设置在所述箱体下端用于同步混合抛光液的混合机构、用于在箱体内部抛光液余量不足时触发预警功能的余量监测机构以及用于防止箱体边角出现沉淀的防沉积机构。

3、作为优选的,所述导流机构包括有环状等距固定连接在托架上的导流板,且所述导流板顶面设置为倾斜状,所述导流板倾斜面上等距开设有斜槽。

4、作为优选的,所述防飞溅机构包括有环状等距设置在托架上端的弧形防护板,且所述弧形防护板远离托架的一侧弧面上与箱体内壁之间固定连接有伸缩杆。

5、作为优选的,所述回收清理机构包括有固定连接于箱体内壁上的过滤板,且所述过滤板设置于托架下方,所述过滤板上开设有收集槽,所述收集槽内固定连接有斜板。

6、作为优选的,所述箱体两侧内壁之间转动连接有往复丝杆,且所述往复丝杆设置于过滤板上方,所述往复丝杆外表面螺纹连接有清理刷板,且所述清理刷板与过滤板的上表面相贴合。

7、作为优选的,所述箱体两侧内壁之间还对称固定连接有滑杆,所述清理刷板两端贯穿滑动连接在滑杆上。

8、作为优选的,所述混合机构包括有转动连接于箱体内的联动轴,且所述联动轴设置于过滤板下方,所述联动轴与往复丝杆的一端均贯穿箱体,且所述联动轴与往复丝杆贯穿的一端外表面之间传动连接有传动件,所述联动轴外表面等距固定连接有多杆搅拌环。

9、作为优选的,所述余量监测机构包括有活动连接于箱体内的浮框,所述浮框两侧均对称固定连接有滑块,所述箱体两侧内壁均对称开设有滑槽,所述滑块滑动连接于滑槽内,且其中一个所述滑槽内底壁上固定连接有弹性触点。

10、作为优选的,所述防沉积机构包括有分别固定连接在浮框四角处的l形套架,所述l形套架上螺纹连接有从动螺旋杆,且所述从动螺旋杆转动连接于箱体内底壁上。

11、作为优选的,所述从动螺旋杆顶部固定连接有挡板,所述从动螺旋杆下端外表面固定连接有搅拌叶轮。

12、与现有技术相比,本发明的有益效果是:

13、(1)通过在过滤板上表面设置相贴合移动的清理刷板,并利用往复丝杆的旋转运动进行驱使,能够在对镜片进行抛光并喷洒抛光液的同时使清理刷板贴合在过滤板上表面进行左右横向往复移动,对过滤板表面过滤阻拦的杂质进行实时且连续地清理,区别于现有的清洁方式,实时清理意味着在抛光过程中,一旦有杂质被过滤板阻拦,清理刷板就能立即对其进行清理,无需等待抛光过程结束或杂质积累到一定程度再进行清理,保证了清理动作的持续性,避免了间断清理可能导致的清理不彻底或杂质重新堆积的问题,从而时刻保持过滤板表面清洁,防止杂质积累过多而堵塞过滤孔,进而保持过滤板的高效过滤能力,使得过滤板能够持续稳定地工作,并且通过自动化的清理动作,可以减少人工清理过滤板的频率,降低维护成本,无需停机,实现连续作业;

14、其中,通过采用往复丝杆的旋转运动驱使清理刷板进行左右横向往复移动的方式,可实现自动化的清理过程,减少人工清理过滤板的频率,降低维护成本,同时也减少了因停机清理而造成的生产中断,并且清理刷板的实时清理功能使得过滤板能够持续稳定地工作,无需停机清理,从而实现了连续作业,进一步的,通过调整清理刷板和过滤板的尺寸和材质,还可以使结构适应不同的过滤和清理需求,适用范围较广;

15、(2)通过设置与往复丝杆传动连接的联动轴,且联动轴上设置等距分布的多杆搅拌环,能够在往复丝杆驱使清理刷板对过滤板表面进行清洁的同时,同步实现对箱体下端回收存储的抛光液进行搅拌与混合,而采用往复丝杆通过传动件直接驱动联动轴旋转,可减少动力转换过程中的能量损失,保证了动力的高效传递,这种直接的传动方式提高了能量利用率,使得搅拌混合过程更加高效,并且由于往复丝杆在驱动清理刷板的同时,也通过联动轴驱动搅拌环进行搅拌混合,整个装置在结构设计上非常紧凑,有效地减少了结构的占用空间,在联动轴旋转驱使多杆搅拌环进行转动的同时,可以使抛光液中的固体颗粒和添加剂能够保持悬浮状态,减少沉淀物的形成,从而使得这些抛光液能够混合更加充分,确保抛光液中的成分均匀分布,保持其稳定性和有效性,同时,往复丝杆在旋转时,通过传动件直接驱动联动轴同步旋转,这种直接的传动方式确保了动力的高效传递,减少了能量损失,实现了清洁与搅拌的双重功能,提高了设备的工作效率和利用率;

16、(3)当抛光液液面高度低于滑槽最低槽壁时,会使得浮框带动滑块移动至滑槽的最底部,与弹性触点接触,从而触发外部报警器,以此来提示附近的工作人员需及时对箱体内部的抛光液进行补充,区别于现有需要工作人员自行观察补充的方式,这种及时预警机制有助于避免生产中断或设备损坏,确保生产过程的连续性,使得工作人员可以迅速得知并作出反应,允许工作人员在抛光液完全耗尽之前采取行动,避免因等待液面自然回升或频繁检查液面而浪费的生产时间,从而避免生产中断或设备损坏,确保生产过程的连续性,优化生产效率和资源利用,并且无需直接观察液面高度,只需观察外部报警器的状态即可判断抛光液是否充足,消除了工作人员需要直接观察液面高度的需求,降低了因人为观察错误或疏忽而导致的问题,使工作人员只需观察外部报警器的状态即可判断抛光液是否充足,减少了人为干预的复杂性;

17、(4)在箱体内部抛光液余量逐渐减少浮框同步下移的同时,能够使l形套架驱使从动螺旋杆在箱体的内底壁上进行转动,使搅拌叶轮对箱体内部的抛光液进行及时的搅拌与混合,从而实现了抛光液余量减少与搅拌叶轮转动的自动联动,无需人工干预,这不仅提高了生产的自动化程度,还降低了操作人员的劳动强度,并有效防止固体颗粒和添加剂在角落处沉积,保持抛光液的稳定性,使得抛光液在箱体内部均匀分布,避免了抛光液的沉淀或分层,确保了抛光液成分的均匀性和一致性,并且在抛光液余量减少时,及时搅拌可以确保抛光液的有效成分保持活跃状态,提高抛光效率和质量;

18、(5)随着抛光液的减少浮框会立即作出反应,移动至相应的位置,浮框作为直接响应抛光液液面变化的组件,能够迅速感知到液面的下降,并立即作出移动,这种即时响应确保了预警的实时性,使得工作人员能在抛光液即将耗尽之前就得到提醒,从而保证预警的实时性,确保工作人员能够迅速得知并作出反应,而且滑块在滑槽内的移动为机械式,相比于电子传感器部件,其受外部干扰的概率较小,因此更加可靠,同时弹性触点与滑块的接触为物理性,接触稳定性高,不易出现误报或漏报的情况,整个设计结构相对简单,无需复杂的控制系统或电路,降低了制造成本和维护难度;

19、(6)通过在联动轴外表面等距设置的多杆搅拌环,能够增加搅拌的接触面积和搅拌力度,确保抛光液在箱体中得到充分的搅拌和混合,并且由于多杆搅拌环上的杆体设置为环状等距分布的方式,因此可以覆盖箱体的大部分区域,减少在搅拌过程中出现死角的情况,确保抛光液得到更充足的搅拌,而且环体结构的设计本身提供了良好的稳定性,使得多杆搅拌环在旋转过程中,环体能够保持其形状和位置,不易变形或损坏,同时,杆体结构也可以增加多杆搅拌环的整体刚性和强度,延长结构的使用寿命;

20、(7)通过在箱体四角处设置跟随浮框位置高度变化而同步转动的搅拌叶轮,能够与中心位置的多杆搅拌环互补并形成三维搅拌网络,三维搅拌网络的设计使得搅拌过程更加均匀、稳定,减少了设备因局部磨损或过载而损坏的风险,同时,稳定的搅拌效果也有助于减少抛光液对设备的腐蚀和磨损,从而延长了设备的使用寿命,并且通过三维搅拌网络还能够实现对抛光液的多层次、多角度搅拌,提高搅拌效果,确保箱体内各个区域的抛光液都能得到充分的搅拌,以便抛光液中的固体颗粒和添加剂保持悬浮状态,避免沉淀,并且由于四角是抛光液容易积聚和沉淀的区域,搅拌叶轮的旋转能够确保这些区域的抛光液也被充分搅拌,保持其均匀性,而将搅拌叶轮设置在箱体的四角处,可以充分利用箱体内部空间,避免与其他部件产生干涉,同时,这种布局也有助于减少搅拌过程中产生的振动和噪音,提高设备的稳定性;

21、此外,搅拌叶轮跟随浮框位置高度变化而同步转动,这意味着无论抛光液液面高低,搅拌叶轮都能保持在有效的工作位置,这种设计使得搅拌系统能够适应不同液面高度的变化,保持稳定的搅拌效果;

22、(8)通过在托架外侧设置可移动收缩伸展的弧形防护板,可根据镜片的放置情况对弧形防护板的位置进行移动适配,使弧形防护板环状分布在镜片的外侧,从而有效地阻挡抛光液在喷洒过程中产生的飞溅物,防止它们四处散落,保持工作区域的清洁和整洁,而且由于弧形防护板设置为环状分布的方式包围在托架的外侧,可以将飞溅物隔离在特定区域内,减少操作人员接触到飞溅物的机会,保护他们的安全;

23、(9)通过在导流板倾斜面上所开设的斜槽,能够使得滴落的抛光液沿着斜面自然滑落,而不是积聚在托架的某个位置,且斜槽为抛光液提供了明确的流动路径,使得抛光液能够更快地、更集中地从托架上排出,减少了抛光液在托架上的停留时间,从而减少了抛光液的蒸发和浪费。

- 还没有人留言评论。精彩留言会获得点赞!